ESAB ESP-400C Plasma Power Source Handleiding

- Categorie

- Lassysteem

- Type

- Handleiding

F-15-758

Jun, 2005

Installatie, Uitvoering en Onderhoud voor de

ESP-400C

Plasma Krachtbron

De apparatuur beschreven in deze handleiding is

potentieel gevaarlijk. Wees voorzichtig bij de

installatie, uitvoering en het onderhoud van deze

apparatuur.

De koper is geheel verantwoordelijk voor de

veilige uitvoering en het gebruik van alle

aangeschafte producten inclusief conform de

OSHA en andere rijksregelgevingen. ESAB

Snijsystemen is niet verantwoordelijk voor

persoonlijk letsel of andere schade die

voortvloeit uit het gebruik van enige producten

die door ESAB gefabriceerd of verkocht zijn.

Zie de standaard verkoopvoorwaarden en

condities van ESAB voor een speciale

verklaring van de verantwoordelijkheden van

ESAB en de beperkingen en de

aansprakelijkheid.

De eerste prioriteit van ESAB Snijsystemen is

de totale tevredenheid van de klant. Wij zijn

voortdurend op zoek naar mogelijkheden om

onze producten, service en documentatie te

verbeteren. Het resultaat is dat wij indien

nodig verbeteringen en/of veranderingen in het

ontwerp doorvoeren. ESAB zal al het

mogelijke in werking stellen om ervoor te

zorgen dat onze documentatie bijgewerkt is.

We kunnen niet garanderen dat elk stukje

documentatie die door onze klanten worden

aangeleverd, op de laatste ontwerp

verbeteringen betrekking hebben. Daarom is

de informatie in dit document onderhevig aan

veranderingen zonder berichtgeving tevoren.

Dit is handleiding ESAB Onderdeelnummer F15758

Deze handleiding is voor het gemak en het gebruik

van de koper van de snijmachine. Het is geen

contract of een andere verplichting van het deel van

de ESAB snij systemen.

© ESAB Snijsystemen, 2000

Gedrukt in Amerika.

ESP-400C Plasma Krachtbron Inhoudsopgave

i

Pagina

Hoofdstuk 1 Veiligheid

1.1 Introductie 1

1.2 Opmerkingen m.b.t. veiligheid en symbolen 1

1.3 Algemene veiligheidsinformatie 2

1.4 Voorzorgsmaatregelen installatie 3

1.5 Basis elektriciteit 4

1.6 Uitvoering van een Plasma snijmachine 4-7

1.7 Voorzorgsmaatregelen service 8

1.8 Veiligheidsreferenties 9

Hoofdstuk 2 Beschrijving

2.1 Algemeen 1

2.2 Algemene specificaties 1

2.3 Afmetingen en gewicht 2

Hoofdstuk 3 Installatie

3,1 Algemeen 1

3.2 Uitpakken 1

3.3 Plaatsing 2

3.4 Invoer Stroomverbindingen 2-5

3.4.1 Eerste stroom 3

3.4.2 Invoer geleider 4

3.4.3 Invoer Verbindingsprocedure 4-5

3.5 Uitvoerverbindingen 5-6

3.5.1 Uitvoerkabels 5

3.5.2 Uitvoer verbindingsprocedure 5

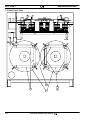

3.6 Parallel installatie 6-7

3.7 Systeem Interconnectiviteit Blok diagram met Smart Flow II 8

3.8 Systeem Interconnectiviteit Blok diagram zonder Smart Flow II 9

Hoofdstuk 4 Werking

4,1 Introductie 1

4.2 Controle paneel 1-3

4.3 Volgorde van werking 4

4.4 Eerste boog instellingen 4-7

4.4.1 Inschakelen/uitschakelen van begin boog timer 6

4.4.2 Bijstellen begin boog timer 6

4.4.3 Eerste boog controles 7

4.4.4 Start stroom en oplopende timer 7

4.5 V-I Boog 8

ESP-400C Plasma Krachtbron Inhoudsopgave

ii

Hoofdstuk 5 Onderhoud

5,1 Algemeen 1

5.2 Reinigen 1

5.3 Smering ventilatie 2

Hoofdstuk 6 Oplossen problemen

6.1 General (Algemeen) 1

6.2 Fault Indicators (Fout indicatoren) 1-3

6.3 Fault Isolation (Diagnostics) (Fout Isolatie (diagnose)) 4-10

6.3.1 Fans (Ventilatoren) 4

6.3.2 Power not on or Low Voltage (Geen stroom of laag voltage) 4

6.3.3 Fault Light Illumination (Foutmelding verlichting) 5-8

6.3.4 Torch will not Fire (Brander wil niet branden) 9

6.3.5 Fuses 1 and 2 Blown (Zekeringen 1 en 2 zijn defect) 10

6.3.6 Intermittent, interrupted or Partial Operation (Onderbroken,

afgebroken of gedeeltelijke werking)

10-12

6.4 Testing and Replacing Components (Testen en vervangen van onderdelen) 13

6.4.1 Power Rectifiers (Stroom herstellers( 14

Negative Plate (Negatieve plaat) 14

Positive Plate (Positieve plaat) 15

Electrode Plate (Elektrode plaat) 15

6.4.2 Freewheeling Diodes and IGBTs (Vrijloop diodes en IGBT´s) 16-18

6.4.3 Power Shunt Installation (Installatie Stroom parallel schakeling) 18

6.4.4 Procedure for Verifying Calibration of Digital Meters (Procedure

voor nagaan smering van digitale meters)

19

6.5 ESP-400C Schematic Diagrams (ESP-400C Schema diagrammen) 20-27

6.6 Wiring Diagrams (Kabel diagrammen) 28-35

6.7 PC Controller Board (PCB1 - P/N 38032) Schematics (PC regeling

(PCB1-P/N 38032) schema´s)

36-40

6.8 PCB Digital Meter Board (PCB4 – P/N 38139) Schematics (PCB digitale

meter regeling (PCB4-P/N 381 39) schema´s)

41-43

6.9 IGBT Driver Board (PCB2,3 – P/N 38030) Schematics (IGBT Aandrijf

regeling (PCB2,3-P/N 38030) schema´s)

44-46

ESP-400C Plasma Krachtbron Inhoudsopgave

iii

Hoofdstuk 7 Vervangingsonderdelen

7,1 General (Algemeen) 1

7.2 Ordering (Bestellingen) 1

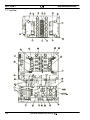

7.3 Outside View - Front and Back (Aanzicht buitenzijde – voorzijde en achterzijde) 2-3

7.4 Front View With PCBs Exposed (Aanzicht voorzijde met PCB´s blootgelegd) 4-5

7.5 Right Side View (Rechter zijaanzicht) 6-7

7.6 Left Side View (Linker zijaanzicht) 8-9

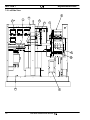

7.7 Top View (Boven aanzicht) 10-11

7.8 Back Inside View (Achter aanzicht binnenzijde) 12-13

7.9 Middle Cross Section (Midden tussengedeelte) 14-15

7.1.0 Front Cross Section – Behind Front Panel (Voor tussen gedeelte – achter

het voorste paneel)

16-17

Customer/Technical Information

Klanten/Technische informatie

Back Manual Cover

Achterzijde omslag

handleiding

ESP-400C Plasma Krachtbron Inhoudsopgave

iv

Deze pagina blijft blanco.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-1

1.1 Inleiding

Het metaalsnijproces met plasma-apparatuur verschaft

het bedrijfsleven een waardevol en veelzijdig

werkinstrument. ESAB snijmachines zijn zodanig

ontworpen dat zij zowel bedieningsveiligheid als

doelmatigheid bieden. Net als bij elk andere machinaal

werktuig is echter voor een optimaal nuttig gebruik

noodzakelijk, met gezond verstand aandacht te

besteden aan bedieningsmethoden,

voorzorgsmaatregelen en veilige gebruikspraktijken.

Ongeacht of iemand betrokken is bij bediening,

onderhoud of toezicht, het is van dwingend belang dat

wordt gehandeld in overeenstemming met de

vastgelegde voorzorgsmaatregelen en

veiligheidsvoorzieningen. Indien men zou verzuimen

bepaalde voorzorgen in acht te nemen, kan dat ernstig

letsel van personeel of schade aan de apparatuur tot

gevolg hebben. De hierna beschreven

voorzorgsmaatregelen zijn als algemene richtlijnen van

toepassing bij het werken met snijmachines.

Voorzorgen die meer specifiek op de basismachine en

accessoires zijn toegespitst vindt u in de

gebruiksaanwijzingen. Om uw blik op het gebied van

veiligheid bij het werken met snij- en lasapparatuur te

verruimen kunt u de uitgaven aanschaffen en lezen die

zijn opgesomd in de paragraaf Aanbevolen

literatuurverwijzingen.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-2

1.2 Veiligheidstermen en -tekens

In deze handleiding worden de hierna opgesomde

woorden en tekens gebruikt. Zij weerspiegelen

verschillende niveaus van betrokkenheid bij het aspect

veiligheid die bij bepaalde handelingen gewenst is.

!

ALARM- of ATTENTIEMELDING. Uw veiligheid is

in het geding of het risico van storing van de

apparatuur is aanwezig. Wordt gebruikt in

combinatie met andere tekens en geschreven

informatie.

GEVAAR

!

Wordt gebruikt om de aandacht te vestigen op

terstond bestaande gevaren die, als zij niet

worden vermeden, ernstig persoonlijk letsel of de

dood tot gevolg zullen hebben.

WAARSCHUWING

!

Wordt gebruikt om de aandacht te vestigen op

mogelijke gevaren die persoonlijk letsel of de

dood tot gevolg kunnen hebben.

VOORZICHTIG

!

Wordt gebruikt om de aandacht te vestigen op

risico’s die licht persoonlijk letsel of

beschadiging van apparatuur tot gevolg kunnen

hebben.

VOORZICHTIG

Wordt gebruikt om de aandacht te vestigen op

het risico van kleine beschadigingen van

apparatuur.

LET OP

Wordt gebruikt om de aandacht te vestigen op

belangrijke informatie over installatie, bediening

of onderhoud, die niet rechtstreeks verband

houdt met veiligheidsrisico’s.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-3

1.3 Algemene informatie over veiligheid

WAARSCHUWING

!

Machine start vaak automatisch.

Dit uitrustingsstuk beweegt in diverse richtingen en op

diverse snelheden.

· Door bewegende machines kan druk- of

pletschade ontstaan.

· Deze stroombron mag uitsluitend door daartoe

bevoegd personeel worden bediend en

onderhouden.

· Zorg dat personen, materialen en apparatuur

zonder functionele rol in het productieproces op

afstand blijven van de gehele systeemzone.

· Scherm het gehele werkgebied af zodat het

personen wordt belet, door het werkgebied te

lopen of in de werkingscyclus van de apparatuur te

staan.

· Plaats geschikte WAARSCHUWINGsmerktekens

bij elke toegang tot het werkgebied.

· Voer de uitschakelprocedure uit voordat

onderhoudswerk aan apparatuur wordt uitgevoerd.

WAARSCHUWING

!

Indien men bedieningsaanwijzingen niet

navolgt, kan dat tot de dood of tot ernstig

letsel leiden.

Lees deze bedieningshandleiding voordat u de

machine gebruikt en zorg dat u de inhoud volledig

begrepen hebt.

· Lees de gehele proceduregang door alvorens

het systeem te bedienen of systeemonderhoud

uit te voeren.

· Schenk in het bijzonder aandacht aan

risicowaarschuwingen die belangrijke informatie

bevatten over de veiligheid van personen en/of

risico’s van schade aan apparatuur.

· Alle veiligheidsvoorzorgen voor elektrische

apparatuur en procesbewerking moeten strikt in

acht worden genomen door allen die

verantwoordelijkheid voor en/of toegang tot het

systeem hebben.

· Lees alle veiligheidsdocumentatie die door uw

bedrijf ter beschikking wordt gesteld.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-4

WAARSCHUWING

!

Indien men aanwijzingen op veiligheids- en

waarschuwingsetiketten niet navolgt, kan

dat tot de dood of tot ernstig letsel leiden.

Lees alle veiligheids- en waarschuwingsetiketten op

de machine en zorg dat u de inhoud begrijpt.

Raadpleeg de bedieningshandleiding voor meer

informatie over veiligheid.

1.4 Voorzorgsmaatregelen voor installatie

WAARSCHUWING

!

Ondeugdelijk geïnstalleerde apparatuur kan

oorzaak zijn van letsel of overlijden.

Volg bij het installeren van de machine deze richtlijnen:

· Neem, voordat u gaat installeren, contact op met

uw ESAB vertegenwoordiger. Hij kan u advies

geven over bepaalde voorzorgsmaatregelen voor

het installeren van het leidingmateriaal, het tillen

van de machine, e.d., zodat optimale beveiliging

gewaarborgd is.

·

Experimenteer nooit met aanpassingen aan de

machine of toevoegingen aan de apparatuur

zonder dat u eerst een vertegenwoordiger van

ESAB hebt geraadpleegd.

· Neem de vereiste afstanden van de machine in

acht ter bevordering van een correcte bediening en

de veiligheid van medewerkers.

· Laat de installatie, het verhelpen van storingen en

het onderhoud van deze apparatuur altijd over aan

daartoe bevoegd personeel.

· Zorg dat er zich dicht bij de stroombron een wand-

hoofdschakelaar met de juiste aansluitmaten

bevindt.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-5

1.5 Elektrische aarding

Voor een goede en VEILIGE bediening van de machine

is elektrische aarding van dwingend belang.

Raadpleeg het hoofdstuk Installatie van deze

handleiding voor gedetailleerde aanwijzingen over het

aarden.

WAARSCHUWING

!

Gevaar van elektrische schok.

Ondeugdelijke aarding kan oorzaak zijn van ernstig

letsel of overlijden.

De machine moet goed geaard zijn voordat deze in

werking wordt gesteld.

1.6 De bediening van een plasma-

snijmachine

WAARSCHUWING

!

De gevaren van rondvliegend slijpsel

en luid geraas.

· Hete metaalspatten kunnen verbrandings- en

ander letsel aan de ogen veroorzaken. Draag altijd

een gelaatsscherm om uw ogen te beschermen

tegen verbrandingsletsel en wegspringend slijpsel

dat tijdens de werking van de machine kan worden

geproduceerd.

· Afbrokkelend slak kan heet zijn en ver

wegspringen. Ook omstanders moeten een

gelaatsscherm en veiligheidsbril dragen.

· Het geraas van de plasmaboog kan de

gehoorfunctie aantasten. Draag adequate

oorbeschermers wanneer u boven water snijdt.

WAARSCHUWING

!

Gevaar van verbrandingsletsel.

Heet metaal kan brandwonden veroorzaken.

· Raak metalen platen of stukken niet direct na het

snijden aan. Geef het werkstuk tijd om af te koelen

of koel het met water.

· Raak ook de plasmabrander niet direct na het

snijden aan. Geef de brander tijd om af te koelen.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-6

WAARSCHUWING

!

Gevaarlijke voltages. Een elektrische

schok kan dodelijk zijn.

Raak de plasmatoorts, de snijtafel of de

kabelverbindingen NIET aan tijdens het plasma-

snijproces.

Schakel de netvoeding naar de plasma-

stroomvoorziening altijd uit alvorens deze aan te raken

of onderhoud aan de plasmatoorts te verrichten.

Schakel de netvoeding naar de plasma-

stroomvoorziening altijd uit alvorens onderhoud aan

een systeemcomponent te verrichten.

Raak geen geactiveerde elektrische onderdelen

aan.

Laat alle panelen en afdekplaten op hun plaats

wanneer de machine op de netvoeding is aangesloten.

Draag beschermende handschoenen, schoenen

en kleding om uzelf te beschermen tegen

beschadiging door het werkstuk en door elektrische

aansluitingen.

Houd de handschoenen, schoenen, kleding, het

werkgebied en de instrumenten droog.

Vervang versleten of beschadigde kabels.

WAARSCHUWING

!

Gevaar van dampvorming.

Dampen en gassen die tijdens het plasma-snijproces

vrijkomen kunnen een gevaar vormen voor uw

gezondheid.

Adem deze dampen NIET in.

Bedien de plasmatoorts niet wanneer de

dampafzuiging niet correct werkt.

Maak, indien nodig, gebruik van aanvullende

ventilatie om de dampen te verwijderen.

Gebruik een goedgekeurd gasmasker indien de

ventilatie niet afdoende is.

Zorg voor positieve mechanische ventilatie bij het

snijden van gegalvaniseerd staal, roestvrij staal, koper,

zink, beryllium en cadmium. Adem deze dampen niet

in.

Gebruik de machine niet in de nabijheid van

ontvettende en vernevelende werkzaamheden. Hitte

of boogstralen kunnen een reactie aangaan met

gechloreerde koolwaterstofdampen tot fosgeen, een in

hoge mate toxisch gas, en andere irriterende gassen.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-7

WAARSCHUWING

!

Stralingsgevaar.

Boogstralen kunnen de ogen verwonden en

brandwonden aan de huid veroorzaken.

Draag de juiste oog- en lichaamsbescherming.

Draag een donkergekleurde veiligheidsbril of een

gelaatsscherm met zijschermen. Voor de aanbevolen

lenssterkten voor het plasmasnijden kunt u de

volgende tabel raadplegen:

Boogstroom Lenssterkte

Tot 100 A Sterkte 8

100-200 A Sterkte 10

200-400 A Sterkte 12

Meer dan 400 A Sterkte 14

Wanneer de lenzen van de veiligheidsbril of het

gelaatsscherm beschadigd zijn of gebroken, dient u

deze te vervangen.

Waarschuw anderen in uw directe omgeving niet

rechtstreeks in de boog te kijken, tenzij zij een goede

veiligheidsbril dragen.

Prepareer het snijgebied zodanig dat er zo weinig

mogelijk reflectie en transmissie van ultraviolet licht

plaatsvindt.

§ Gebruik speciale verf voor de wanden om de

UV-lichtstralen te absorberen.

§ Installeer beschuttende schermen of

gordijnen om de ultraviolette transmissie te

beperken.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-8

WAARSCHUWING

!

Gevaar van verbrandingsletsel.

Hitte, metaalspatten en vonken kunnen brand en

brandwonden veroorzaken.

Snij niet in de buurt van brandbaar materiaal.

Draag geen brandbare artikelen bij u (bijvoorbeeld

butaangasaansteker).

Een pilotboog kan brandwonden veroorzaken.

Houd het mondstuk van de toorts van uzelf en

anderen af gericht tijdens het activeren van het

plasmaprocédé.

Draag de juiste oog- en lichaamsbescherming.

Draag brandwerende handschoenen,

veiligheidsschoenen en een hoofddeksel.

Draag brandvertragende kleding die alle

blootgestelde delen bedekt.

Draag een broek zonder omslagen zodat er geen

vonken en slak in de vouw kunnen vallen.

Houd brandblusapparatuur binnen handbereik en

klaar voor gebruik.

WAARSCHUWING

!

Explosiegevaar.

Bepaalde gesmolten aluminium-lithium (Al-Li)

legeringen kunnen explosies veroorzaken wanneer het

plasmasnijden BOVEN water wordt uitgevoerd.

§ Deze legeringen mogen alleen droog worden

gesneden op een droge tafel.

§ Snij NIET droog boven water.

§ Neem contact op met uw

aluminiumleverancier voor extra

veiligheidsinformatie met betrekking

tot de risico’s die verbonden zijn aan

deze legeringen.

Snij niet in een atmosfeer die explosieve dampen

of explosief stuifsel bevat.

Draag geen brandbare artikelen bij u (bijvoorbeeld

butaangasaansteker).

Snij niet in containers die brandbaar materiaal

bevat hebben.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-9

1.7 Onderhoudsvoorzorgen

WAARSCHUWING

!

Gevaarlijke voltages. Een elektrische

schok kan dodelijk zijn.

Raak de plasmatoorts, de snijtafel of de

kabelverbindingen NIET aan tijdens het plasma-

snijproces.

Schakel de netvoeding naar de plasma-

stroomvoorziening altijd uit alvorens deze aan te raken

of onderhoud aan de plasmatoorts te verrichten.

Schakel de netvoeding naar de plasma-

stroomvoorziening altijd uit voordat u afdekplaten of

panelen verwijdert om onderhoud aan een

systeemcomponent te verrichten.

Raak geen geactiveerde elektrische onderdelen

aan.

Laat alle panelen en afdekplaten op hun plaats

wanneer de machine op de netvoeding is aangesloten.

Houd de handschoenen, schoenen, kleding, het

werkgebied en de instrumenten droog.

Controleer de stroom- en aardkabels op slijtage of

scheurtjes. Vervang versleten of beschadigde kabels.

In geval van beschadiging niet gebruiken.

Maak nooit een omloopaansluiting om een

veiligheidsverbinding.

Houd u aan de afsluitprocedures.

VOORZICHTIG

Maak een plan voor preventief onderhoud en houd u

daaraan. Men kan een samengesteld programma

vaststellen aan de hand van de aanbevolen schema’s.

Laat geen testapparatuur of handgereedschappen op

de machine liggen. Dit kan oorzaak zijn van ernstige

elektrische of mechanische schade aan de uitrusting of

de machine.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-10

VOORZICHTIG

!

Men dient de uiterste voorzichtigheid te betrachten bij

het nameten van het schakelcircuit met behulp van

een oscilloscoop of voltmeter. Geïntegreerde circuits

zijn gevoelig voor schade door een te hoog voltage.

Schakel het systeem uit alvorens de testsondes te

gebruiken, zodat kortsluiting van de onderdelen wordt

voorkomen.

Voordat de stroomvoorziening wordt ingeschakeld

moeten alle printplaten stevig in sockets zijn verankerd,

alle kabels correct zijn verbonden, alle kasten dicht en

afgesloten zijn en alle schutdelen en afdekplaten zijn

geplaatst.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-11

1.8 Verwijzingen m.b.t. veiligheid – Voorschriften, standaardnormen, richtlijnen

Het verdient aanbeveling de volgende erkende publicaties op het

gebied van veiligheid tijdens het lassen en snijden door te lezen. Deze

publicaties zijn tot stand gekomen ter persoonlijke bescherming tegen

letsel of ziekte en ter bescherming van producten tegen schade, die

kan voortvloeien uit onveilig handelen. Hoewel sommige van deze

publicaties niet specifiek met dit type industrieel snij-apparaat verband

houden, zijn de veiligheidsprincipes wel van toepassing.

1.8.1 USA

· “Precautions and Safe Practices in Welding and Cutting with

Oxygen-Fuel Gas Equipment,” Form 2035. ESAB Cutting

Systems.

· “Precautions and Safe Practices for Electric Welding and Cutting,”

Form 52-529. ESAB Cutting Systems.

· “Safety in Welding and Cutting” - ANSI Z 49.1, American Welding

Society, 2501 NW 7th Street, Miami, Florida, 33125.

· “Recommended Safe Practices for Shielded Gases for Welding and

Plasma Arc Cutting” - AWS C5.10-94, American Welding Society.

· “Recommended Practices for Plasma Arc Welding” - AWS C5.1,

American Welding Society.

· “Recommended Practices for Arc Cutting” - AWS C5.2, American

Welding Society.

· “Safe Practices” – AWS SP, American Welding Society.

· “Standard for Fire Protection in Use of Cutting and Welding

Procedures” – NFPA 51B, National Fire Protection Association, 60

Batterymarch Street, Boston, Massachusetts, 02110.

· “Standard for Installation and Operation of Oxygen - Fuel Gas

Systems for Welding and Cutting” - NFPA 51, National Fire

Protection Association.

· “Safety Precautions for Oxygen, Nitrogen, Argon, Helium, Carbon

Dioxide, Hydrogen, and Acetylene,” Form 3499. ESAB Cutting

Systems. Verkrijgbaar via uw ESAB-vertegenwoordiger of

plaatselijke leverancier.

· "Design and Installation of Oxygen Piping Systems," Form 5110.

ESAB Cutting Systems.

· “Precautions for Safe Handling of Compressed Gases in

Cylinders”, CGA Standard P-1, Compressed Gas Association.

Ook is lectuur over veilig werken bij het lassen en snijden met behulp

van gassen verkrijgbaar bij de Compressed Gas Association, Inc., 500

Fifth Ave., New York, NY 10036.

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-12

International

Accident Prevention

VBG- Unfallverhütungsvorshriften

General Provisions

VBG 1

Allgemeine Unfallverhütungsvorshriften

Electrical Equipment and operating Equipment

VBG 4

Elektrische Anlagen

Welding, Cutting and related working methods

VBG 15

Schweißen un Schneiden un verwandte Verfahren

Shot Blasting Works

VBG 48

Strahlarbeiten

Gases

VBG 61

Gase

Oxygen

VBG 62

Sauerstoff

Operating liquid jet cutting machines

VBG 87

Arbeiten mit Flüssigkeitsstrahlem

Laser beams, accident prevention and Electro-

technology

VBG 93

Laserstrahlung, Unfallverhütungs-vorschriften für

Feinmechnik und Elektrotechnik

Noise

VBG 121

Lärm

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-13

VDE Regulations

VDE - Vorschriften

Erection of power installations with normal voltages up to

1000 volts

VDE 0100

Bestimmungen für das Errichten von Stakstromanlagen

mit Nennspannungen bis 1000 Volt

Electrical equipment of industrial machines

VDE0113

Elektrishe Ausrüstung von Industriemaschinen

Radiation safety of laser products; users guide (DIN EN

60825)

VDE 0837

Strahlungssicherheit von Lasereinrichtungen und

Benutzungsrichtlinen (DIN EN 60825)

Specification for laser guards

VDE 0837-

50

Anforderung an Lasershcutzwänden

TRAC Technical Rules for Acetylene and Carbide Stores

TRAC- Techische Regein für Azetylenanlagen und Calciumcargidlager

Acetylene lines

TRAC-204

Azetylenleitungen

Acetylene cylinder battery systems

TRAC-206

Azetylenflaschenbatterieanlagen

Safety devices

TRAC-207

Sicherheitseinrichtungen

TRG Technical Rules for Pressure gases

TRG – Technische Regein für Druckgase

General regulations for pressure gases

TRG 100

Allgemeine Bestimmungen für Druckgase

Pressure gases

TRG 101

Druckgase

Technical gas mixtures

TRG 102

Technishe Gasgemische

Pressure gases; alterative use of compressed gas tanks

TRG 104

Druckgase, wahlweise Verwendung von

Druckgasbehältem

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-14

TRGS – Technische Richtlinien für Gefahrstoffe

TRGS-102 Techn. Richtkonzentration (TRK) für gefährliche Stoffe

TRGS-402

Ermittlung u. Beurteilung der Konzentration gefährlicher

Stoffe in der Luft im Arbeitsbereich

TRGS-900 Grenzwerte in der Luft am Arbeitsplatz (Luftgrenzwerte)

TA TA-Luft un TA-Lärm (BLm SchV)

DIN Standards

DIN-Normen

DIN 2310

Part 1

Thermal cutting; terminology and nomenclature

Teil 1

Thermsiches Schneiden, Allgemeine Begriffe und

Bennungen

DIN 2310

Part 2

Thermal cutting; determination of quality of cut faces

Teil 2

Thermsiches Schneiden, Ermittein der Güte von

Schnittflächen

DIN 2310

Part 4

Thermal cutting; arc plasma cutting; process principles,

quality, dimensional tolerances

Teil 4

Thermsiches Schneiden, Plasmaschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

DIN 2310

Part 5

Thermal cutting; laser beam cutting of metallic materials;

process principles

Teil 5

Laserstrahlschneiden von metallischen Werkstoffen,

Verfahrensgrundlagen, Güte, Maßtoleranzen

DIN 2310

Part 6

Thermal cutting; Classification, processes

Teil 6 Einführung, Verfahren

DIN 4844

Part 1

Safety markings (DIN EN 7287)

Teil 1 Sicherheitskennzeichen (Siehe EN 7287)

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-15

DIN EN ISO Harmonized Standards

DIN EN ISO-Harmonisierte Normen

Safety of machinery

DIN EN

292/1 and 2

Sicherheit von Maschinen, Geräten und Anlagen

Hoses for welding, cutting and allied processes

DIN EN 559

Schläuche für Schweißen, Schneiden und verwandte

Verfahren

Hose connections and hose couplings for equipment for

welding, cutting and allied processes

DIN EN 560

Schlauchanschlüsse und Schlauchverbindungen für

Geräte zum Schweißen, Schneiden und verwandte

Verfahren

Gas welding equipment hose couplings

DIN EN 561

Gasschweißgeräte, Kupplungen

Safety of machines, reduction of risks to health

DIN EN

626-1

Sichereit von Maschinen, Reduzierung des

Gesundheitsrisikos

Single spindle vertical milling machines

DIN EN

848-1

Fräsmaschine für einseitige Bearbeitung mit drehendem

Werkzeug

High pressure water jet machines

DIN EN

1829

Hochdruckwasserstrahlschneidmaschine

Thermal cutting, oxygen cutting, process principles,

dimensional tolerances

DIN EN

9013

Thermisches Schneiden, Autogenes Brennschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

Imperfections in oxy/fuel flame cuts, laser beam cuts and

plasma

DIN EN

12584

Unregeimäßigkeiten an Brennschnitten, Laserstrahl- und

Plasmaschnitten

Laser processing machines

DIN EN

12626

Laserbearbeitungsmaschinen

Acceptance testing for oxygen cutting machines

DIN EN

28206

Abnahmeprüfung für Brennschneidmaschinen

Laser Equipment

DIN EN

31252

Lasergeräte

HOOFDSTUK 1 VEILIGHEID

ESP 400C Plasma Krachtbron - 1-16

Laser and laser related equipment

DIN EN

31553

Laser und Laseranlagen

Electrical equipment of machines

DIN EN

60204-1

Elekrische Ausrüstung von Maschinen

Radiation safety of laser products

DIN EN

60825

Strahlensicherheit von Laseranlagen

Arrangement of protection devices

DIN EN 999

Anordnung von Schutzeinrichtungen

VDI Guidelines

Quality of cut faces on metallic workpieces; abrasive

water jet cutting and arc plasma cutting

VDI 2906

Schnittflächenqualität beim Schneiden von Werkstücken

aus Metall, Abrasiv- Wasserstrahischneiden und

Plasmastrahischneiden

Room air; Technical systems for welding workshops

VDI 2084

Raumluft techn. Anlagen für Schweißwerkstätten

HOOFDSTUK 2 Beschrjving

ESP 400C Plasma Krachtbron -

2-1

2.1 Introductie

De ESP krachtbron is ontworpen voor plasma

gemechaniseerde snijtoepassingen met hoge

snelheid. Deze kan worden gebruikt met andere

ESAB producten zoals de PT-15 en de PT-600

branders tezamen met de Smart Flow II, een

computer gestuurde gas regulatie en

schakelsysteem.

· 50 tot 400 ampères snij stroombereik.

· Gestuwde luchtkoeling

· Vaste staat DC kracht

· Invoer voltage bescherming

· Afstand gestuurde voorpaneel controle

· Hitte schakelaar bescherming voor de hoofd

transformator en de stroom semi-conductor

componenten

· Hijsogen aan de bovenzijde of basispunten voor

ophijsen middels vorkheftruck voor transport

· Tweede parallel stroombron capaciteiten voor

uitbreiding van de huidige uitvoerreeks.

2.2 Algemene specificaties

ESP-400C 400V,

50Hz

CE

ESP-400C 460V, 60Hz ESP-400C 575V, 60Hz

Onderdeel nummer

0558001730

0558001729

0558001731

Voltage

200 V dc

Stroombereik DC

50A tot 400A

Stroom

80 KW

UITVOER

(100 %

mechanisch

arbeidsver-

mogen)

Open Circuit

Voltage (OCV)

410 V dc

427 V dc 427 V dc

Voltage

(3-fase)

400 V

460 V 575 V

Stroom

(3-fase)

138 A RMS

120 A RMS 96 A RMS

Frequentie

50/60 HZ

60 Hz 60 Hz

KVA

95.6 KVA

95.6 KVA 95.6 KVA

Stroom

87 KW

87 KW 87 KW

INVOER

Stroom factor

91.0 %

Invoer

zekeringsoort

200A

150A 125A

HOOFDSTUK 2 Beschrjving

ESP 400C Plasma Krachtbron -

2-2

2.3 Afmetingen en gewicht

Gewicht = 2040 lbs.

(925.34 kg.)

37.25 inches

94.6 mm

45 inches

114.

3

mm

40.25 inches

102.2 mm

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-1

600C

3,1 Algemeen

WAARSCHUWING

!

Als u nalaat de volgende instructies

op te volgen, kan dit leiden tot de

dood, verwondingen of kan de

apparatuur beschadigd worden

Volg deze instructies op om verwondingen

te voorkomen of dat de apparatuur

beschadigd wordt.

U moet zich houden aan de plaatselijke,

rijks- en landelijke codes voor elektriciteit

en veiligheid.

3.2 Uitpakken

VOORZICHTIG

Bij het gebruik van één hijsoog zal

het plaatmateriaal en de frame

beschadigen

Gebruik beide hijsogen voor transport met

de algemene methode.

De unit weegt meer dan 2000 lbs (900 kg)

Gebruik goedgekeurde banden of kabel die

in goede staat zijn.

· Na ontvangst dient u direct de apparatuur te

controleren op beschadigingen tijdens vervoer.

· Verwijder alle onderdelen uit de

scheepscontainer en contoleer of er onderdelen

in de container ontbreken.

· Controleer of de roosters vrij zijn van obstakels.

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-2

3.3 Plaatsing

Opmerking: Gebruik beide hijsogen voor transport

met de algemene methode.

· Een minimum van 2 ft. (6 cm) ruimte moet vrij

zijn aan de voor en achterzijde van de gekoelde

luchtstroom.

· Er dient een plan opgesteld te worden dat de

bovenste panelen en de zijpanelen verwijderd

worden voor onderhoud, reinigen en inspectie.

· Plaats de ESP-400C relatief dicht bij een juist

geaarde elektrische stroomvoorziening.

· Zorg dat het gebied rond de krachtbron vrij is

voor gekoelde luchtstroom.

· De omgeving dient relatief vrij te zijn van stof,

rook en oververhitting. Deze factoren hebben

effect op de koeling efficiency.

VOORZICHTIG

Een ophoping van stof en vuil binnenin

de krachtbron kan een boogoverslag

veroorzaken.

De apparatuur kan beschadigd worden. Een

kortsluiting kan ontstaan als de stof de gelegenheid

krijgt om op te hopen binnen de krachtbron. Zie

hoofdstuk onderhoud.

3.4 Invoer Stroomverbindingen

WAARSCHUWING

!

Een elektrische schok kan tot de

dood leiden!!!

Zorg voor optimale bescherming tegen een

elektrische schok.

Voordat enige verbindingen gemaakt

worden binnenin de machine, schakel de

netspanningschakelaar uit om de stroom

uit te schakelen.

Krachtbron

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-3

3.4.1 Eerste stroom

ESP-400C is een 3-fase unit. De invoerstroom

moet worden verkregen vanuit een leiding (muur)

afsluitschakelaar met zekeringen of circuit brekers

conform de plaatselijke of de regelgevingen van de

staat.

Aanbevolen invoer geleiders en grootte leiding

zekeringen:

Nominale belasting

Voltage Ampères

Invoer en

geaarde

geleiders*

CU/AWG

Vertraging

stijd

grootte

zekeringen

(ampères)

400

460

575

138

120

96

4/0

3/0

1/0

200

150

125

*Grootte conform de Landelijke elektriciteitscodes

voor

90 °C kopersoort geleiders @ 40 °C

omgevingstemperatuur Niet meer dan drie geleiders in

een leiding of kabel. De plaatselijke codes dienen te

worden gevolgd indien deze andere grootte aangeven

dan het hierboven vermelde.

(V boog) x (I boog) x

0.688

Invoerstroom

(V lijn)

LET OP

Een speciale krachtleiding kan nodig zijn.

De ESP-400 is uitgerust met een lijn voltage

compensatie maar om een verzwakte uitvoering te

voorkomen hetgeen te wijten is aan een

overbelast circuit, kan een speciale krachtleiding

nodig zijn.

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-4

3.4.2 Invoer geleider

· Door de klant te leveren

· Kan bestaan uit of kopergeleiders met zware

rubberen omhulsel (drie stroom en een geaarde)

of een vaste of flexibele geleider.

· De maat overeenkomstig de tabel.

LET OP

Invoergeleiders moeten worden afgewerkt

met een ring eindaansluitpunten.

Invoer geleiders moeten worden afgewerkt met

een ring eindaansluitpunt maat ½" voordat deze

aangesloten wordt aan de ESP-400C.

3.4.3 Invoer Verbindingsprocedure

1. Verwijder het linker paneel van de ESP-400C.

2. Steek de kabels door de toegangsopening in

het achterpaneel.

3. Maak de kabels vast met een snoerontlasting of

een geleiderkoppeling (niet bijgeleverd) bij de

toegangsopening.

4. Verbind de geaarde leiding aan de schroefbout

op de basis van het chassis.

5. Verbind de stroomleiding eindaansluitpunt aan

de eerste eindaansluitpunten met de

bijgeleverde bouten, afsluitringen en moeren.

6. Verbind de invoer geleiders aan de leiding

(muur) afsluiting.

1

Stroom invoer kabel toegangsopening

(achterpaneel)

2

Chassis geaard

3

Eerste eindaansluitverbindingen

1

2

3

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-5

WAARSCHUWING

!

Een elektrische schok kan tot de

dood leiden!!!

Ring eindaansluitpunten moeten ruimte

hebben tussen het zijpaneel en de hoofd

transformator. De ruimte moet voldoende zijn

om een mogelijke boogvorming te voorkomen.

Zorg ervoor dat de kabels niet in aanraking

komen met de draaiende koelventilator.

WAARSCHUWING

!

Onjuist aarden kan leiden tot de

dood of kan verwondingen

veroorzaken.

Het chassis moet worden aangesloten aan

een goedgekeurde elektrische aarde.

Zorg ervoor dat de geaarde leiding NIET

verbonden is met enige eerste

eindaansluitpunten.

3.5 Uitvoerverbindingen

WAARSCHUWING

!

Een elektrische schok kan tot de

dood leiden!!! Gevaarlijk voltage en

elektrische spanning!

Altijd als men werkt rond een plasma

krachtbron waarbij de afsluitplaten verwijderd

zijn.

· Sluit de krachtbron af via de

afsluitschakelaar van de leiding (muur).

· Laat een gekwalificeerd persoon de

uitvoer geleiders controleren (positieve en

negatieve) met een voltagemeter.

3.5.1 Uitvoer kabels (door de klant te leveren)

Kies uitvoerkabels voor plasma snijden (door de

klant te leveren) op de basis van een 4/0 AWG, 600

volt geïsoleerde koperen kabel voor elke 400

ampère of uitvoerstroom.

Opmerking: Gebruik geen 100 volt geïsoleerde

laskabel.

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-6

3.5.2 Uitvoer verbindingsprocedure

1. Verwijder het toegangspaneel op de onderzijde

aan de voorkaant van de krachtbron.

2. Trek de uitvoerkabels door de openingen aan

de onderzijde van het voorste panel of aan de

onderzijde van de krachtbron direct achter het

voorste paneel.

3. Verbind de kabels voor de bestemde

eindaansluitpunten die bevestigd zijn binnenin

de krachtbron waarbij u gebruik maakt van de

UL vermelde drukkabel verbindingen.

4. Vervang het verwijderde paneel tijdens de

eerste stap.

3.6 Parallel installatie

Twee 400A krachtbronnen mogen met elkaar

worden verbonden om het uitvoer stroombereik uit

te breiden.

VOORZICHTIG

Parallel krachtbron start stroom

overschrijdt aanbevolen reeks als er

gesneden wordt beneden de 100A.

Gebruik alleen één krachtbron voor stroom

beneden de 100A.

Wij bevelen aan om de negatieve leiding af te

sluiten van de tweede stroombron als er

veranderingen worden aangebracht aan

stroom beneden de 100 ampère. Deze

leiding dient veilig te worden afgesloten om

bescherming te bieden tegen een elektrische

schok.

Toegangspan

el

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-7

3 - 4/0 600V

negatieve

kabels naar

box

(hoge-

frequentie-

generator

Koppel de negatieve

aansluiting los van de

secundaire

voedingsbron en isoleer

om van twee

voedingsbronnen naar

één te converteren

3 - 4/0 600V

positieve

kabels

naar

werkstuk

Opmerking: Eerste krachtbron heeft een

elektrode (-) geleider overspringing. De tweede

krachtbron laat het werk (+) overspringen.

1. Verbind de negatieve (-) uitvoerkabels aan de

pijpbox (hoge frequentie generator).

2. Verbind de positieve (+) uitvoerkabels aan het

werkstuk.

3. Verbind de positieve (+) en de negatieve (-)

geleiders tussen de krachtbronnen.

4. Sluit de hulpboogkabel aan op de

hulpboogterminal in de primaire voedingsbron.

De hulpboogaansluiting in de secundaire

voedingsbron wordt niet gebruikt. Het

hulpboogcircuit wordt niet parallel uitgevoerd.

5. Stel de proefboog HIGH (HOOG)/LOW (LAAG)

op de tweede krachtbron in op `LOW (LAAG)`.

6. Stel de proefboog HIGH (HOOG)/LOW (LAAG)

schakelaar op de eerste krachtbron in op

`HIGH (HOOG)`.

GEVAAR

!

Een elektrische schok kan tot de

dood leiden!!!

Blootgelegde elektrische geleiders

kunnen gevaarlijk zijn!

Laat elektrische `hete` geleiders niet bloot

leggen. Sluit beide einden van de

geleiders veilig af.

Als er gebruik gemaakt wordt van een

krachtbron in een parallel configuratie,

moet de negatieve elektrode geleider

worden afgesloten van de tweede

krachtbron en van de pijpbox. Als dit

nagelaten wordt blijft de tweede

elektrische verbinding `heet`.

elektrode

(-)

werk

(+)

elektrode

(-)

werk

(+)

3 - 4/0 600V

naar box

3 - 4/0 600V

positieve kabels

naar

Primaire

voedingsbron

Bro

Secundaire

voedingsbron

4/0 600V

kabel

jumpers

tussen

units

1 - 14 AWG

600V-kabel naar

hulpboogaanslu

iting in box

(hoge-

frequentiegener

ator)

hulpboo

Bron

werkstuk

negatieve

kabels

Aansluitingen voor parallelle installatie van

2 voedingsbronnen

werk

(+)

werk

(+)

electrode

(-)

electrode

(-)

Secundaire

voedingsbron

Primaire

voedingsbron

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-8

3.7 Systeem Verbinding Blok Diagram met Smart Flow II

4

00

C

N2

O2

Air

H-35

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-9

Systeem Verbinding Blok Diagram met Smart Flow II

1

3 fase geaard (muur afsluiting)

2

Vooraanzicht

3

Achteraanzicht

4

Afstand naar CNC

5

CNC

6

CNC Invoer/Uitvoer naar Smart Flow II

7

Brander leiding (-)

8

Proefboog leiding

9

Werk leiding (+)

10

SmartFlow II

11

Snij waterpomp (benodigd voor de PT-15)

12

Koelwater naar brander

13

Koelwater vanaf brander

14

Controle voltage hoogte

15

Plasma Brander leidingbundel en brander

16

Geaarde grond

17

Aan/Uit Controle

18

WC-7C Water Koeling

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-10

3.8 Systeem Verbinding Blok Diagram met handmatige stroomcontrole

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

46

47

5

45

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-11

Systeem Verbinding Blok Diagram met handmatige stroom controle

1

Gas Regulatoren

25

Start Gas Solenoide

2

Zuurstof (snijgas)

26

Water Koeler (WC-7C)

3

Stikstof (Start Gas)

27

Muur afsluiting

4

Snij Waterpomp

28

Invoer stroom

5

Aan-uit

29

Plasma Krachtbron

6

Snijwater

30

Retournering koelmiddel

7

Stroom controle

31

Uitvoer koelmiddel

8

Proces Controle

32

Retour leiding [Werk (+)]

9

Tussen vergrendeling

33

Snij stroombereik [Electrode (-)]

10

Referentie stroombereik

34

Proefboog

11

E-Stop

35

Loodgietersbox

12

Snijmachine Controle

36

Tweede Gas Box

13

Hoogte referentie

37

Edelgas

14

Proces Aan/Uit

38

Lucht toevoer

15

Brander (PT-15 of PT-600)

39

Gas

16

Brander Hoogte Controle

40

Proefboog hoge frequentie

17

Werkstuk Voltage

41

Injectie Water

18

Voltage Feedback

42

Koelmiddel naar en stroombereik naar

brander

19

Snijgas

43

Koelmiddel vanaf brander

20

Start Gas

44

Werkstuk

21

Injectie Water

45

Geaarde grond

22

Tussen vergrendeling

Diagram verklaring

23

Hoge frequentie Aan/Uit

46

Electrische geleider

24

Snijgas Solenoide

47

Vloeistof en gasslangen

HOOFDSTUK 3 Installatie

ESP-400C Plasma Krachtbron -

3-12

Deze pagina is blanco.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-1

4.1 Introductie

De ESP-400 heeft geen ON (AAN)/OFF (UIT)

schakelaar. De Hoofdstoom wordt geregeld via de

leiding (muur) afsluit schakelaar.

WAARSCHUWING

!

Werk niet aan de ESP-400 als de

afdekplaten verwijderd zijn.

Hoge voltage onderdelen zijn blootgesteld

waardoor een verhoogd risico is voor een

gevaarlijke schok.

Interne onderdelen kunnen worden

beschadigd omdat de koelingventilatoren

minder efficiënt zullen functioneren.

4.2 Controle paneel

Main Power (Hoofdstroom)

De indicator licht op als de stroom op de

krachtbron is ingeschakeld.

Over Temp (Oververhitting)

Deze indicator licht op als de krachtbron oververhit

is geraakt.

Contactor On (Installatie aan)

Deze indicator licht op als de stroom naar de hoofd

installatie is ingeschakeld.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-2

Fault (foutmelding)

De indicator licht op als er ongebruikelijkheden

optreden in het snijproces of als de invoer lijn

voltage buiten de benodigde nominale waarde van

±10%.

Power Reset Fault (Krachtstroom foutmelding

opnieuw instellen)

De indicator licht op als er een serieuze foutmelding

is gesignaleerd. Invoer stroom moet worden

afgesloten voor tenminste 5 seconden en dan

opnieuw worden ingeschakeld.

Current Dial (Potentiometer) (Huidige draaiknop,

Potentiemeter)

ESP-400C draaiknop getoond. ESP-400 heeft een

reeks van 50 tot 600 A. Alleen te gebruiken in de

paneel mode.

Panel Remote Switch (Paneel Afstand

schakelaar)

Beheerst de locatie van de huidige controle.

· Positie plaats in het paneel voor de controle

waarbij gebruik gemaakt wordt van de huidige

potentiemeter.

· Zet deze in REMOTE (AFSTAND) positie voor

controle vanaf een extern signaal (CNC).

Remote Connection (Afstandsverbinding)

Amphenol 19 pen stekker voor verbinding met de

krachtbron naar de CNC.

Pilot Arc HIGH/LOW Switch (Proefboog

HOOG/LAAG schakelaar)

Gebruikt om de hoogte van de huidige proefboog te

selecteren. Als algemene regel, voor 100 ampère en

lager, wordt een LOW (LAGE) instelling gebruikt. Dit

is afhankelijk van het gas, materiaal en de brander

die gebruikt wordt. High (Hoge)/Low (LAGE)

instellingen staan gespecificeerd in de snijgegevens

die bijgevoegd zijn bij de brander handleiding.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-3

Meters

Toont de voltage en ampère tijdens het snijden. De

ampère meter kan worden geactiveerd als er niet

gesneden wordt om een overzicht te krijgen van

een inschatting van de snijstroom voordat het

snijden begint.

Actual/Preset Switch (Actuele/voor-

instellingen schakelaar)

De terugveer schakelaar komt niet terug in de

positie ACTUAL (huidige). Als deze naar beneden

wordt gedrukt, geeft de Ampère meter een

schatting van de huidige stroom. Hierdoor kan de

uitvoerder de snijstroom tevoren instellen dicht bij

de gewenste stroom die gebruikt wordt door de

huidige potentiemeter.

De uiteindelijke bijstellingen worden gemaakt nadat

de brander begonnen is met snijden om een meer

preciezere stroom te bereiken.

WAARSCHUWING

!

Gevaarlijk voltage en elektrische

spanning!

Een elektrische schok kan tot de

dood leiden!!!

Voordat u de machine in werking stelt, zorg

ervoor dat de installatie en de geaarde

procedures uitgevoerd zijn.

Stel de apparatuur niet in werking als de

afdekplaten verwijderd zijn.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-4

Begin

Cutting

ACTUAL AMPS

PRESET AMPS

HIGH

LOW

PILOT

ARC

PANEL

REMOTE

Apply Power

4.3 Volgorde van werking

1. Schakel de stroom in door het sluiten van de

leiding (muur) schakelaar. De ESP-400C heeft

geen ON (AAN)/OFF (UIT) schakelaar. Het

lichtje voor de hoofdstroom zal oplichten en een

foutmeldingslicht zal knipperen en hierna

uitgaan.

2. Selecteer de Panel/Remote (Paneel/Afstand)

instellingen.

3. Zet de pilot arc (proefboog) High/Low

(Hoog/Laag) schakelaar in. (zie de snijgegevens

in de brander handleiding).

4.

Als gebruik gemaakt wordt van de paneel

modus, kijk naar de preset amps

(voorinstellingen ampere) met de

ACTUAL/PRESET AMPS

(HUIDIGE/VOORINSTELLEN AMPERE)

schakelaar. Stel de stroom bij totdat de juiste

waarde bereikt is hetgeen getoond wordt op de

ampère meter.

5.

Begin met het uitvoeren van het plasma snijden.

Handmatige instellingen kunnen nodig zijn voor

andere opties hetgeen afhankelijk is van het

totale plasma pakket.

6.

Als gebruik gemaakt wordt van de paneel

modus, nadat het snijden begonnen is stel de

stroom bij tot de gewenste hoeveelheid bereikt

is.

7.

Controleer op foutmeldingen. Als een

foutmeldingslicht oplicht, verwijzen wij u naar

het hoofdstuk foutmeldingen.

Opmerking: Een foutmeldingslicht knippert als de

apparatuur voor het eerst aangezet wordt voor het

aangeven dat de DC BUS normaal van stroom

voorzien wordt.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-5

Cut Current

1

OUT

= 50 V

REF

1

OUT

= 50 V

REF

4.4 Eerste boog instellingen

De tijd die nodig is om de volledige stroom te

bereiken kan worden aangepast aan uw specifieke

systeem. Deze uitvoering gebruikt 50% van de

snijstroom om op te starten en dan langzamerhand

(minder dan één seconde) om de volledige stroom

te bereiken. De ESP-400C is vanaf de fabriek

uitgevoerd met deze eigenschap. De standaard

instellingen zijn:

Minimum Start Stroom 40A

Start Stroom 50% van de

snijstroom

Tijd om de volledige stroom

te bereiken

800 msec

Stilstand tijd 50 msec

Start Stroomgolf met boog

Eerste Timer UIT (OFF)

Ongeveer 2 msec

tijd tot volledige stroom

DC Uitvoer stroom

Tijd

Start Stroomgolf met boog

Eerste Timer AAN (ON)

Start Stroom

Stilstand

DC Uitvoer stroom

Tijd tot

volledig

e stroom

800

msec

Tijd

Deze timing functies kunnen worden uitgezet of

bijgesteld om te voldoen aan de individuele systeem

benodigdheden.

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-6

12

ON

OFF

WAARSCHUWING

!

Een elektrische schok kan tot de

dood leiden!!!

Sluit de stroom uit via de leiding (muur)

voordat u enige afdekplaten verwijdert of

voordat u enige veranderingen aan de

krachtbron uitvoert.

4.4.1 Inschakelen/uitschakelen van begin boog timer

Fabriek standaardinstellingen getoond.

1. Verwijder het toegangspaneel op de bovenste

rechterhoek van het voorste paneel. Zorg

ervoor om dit paneel terug te plaatsen als er

wijzigingen zijn aangebracht.

2. Lokaliseer SW1 en PCB1 en druk beide

kantelschakelaars naar beneden om deze uit te

schakelen. Om deze weer in te schakelen,

schakel beide schakelaars naar boven. (Als een

schakelaar naar boven geschakeld is en de

andere naar beneden, is de eerste boogtijd

ingeschakeld).

SW1

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-7

ON

OFF

12345678

SW2

4.4.2 Bijstellen begin boog timer

Minimum Start Stroom

Geregeld door het selecteren van de positie 5 via 8

van SW2. Als een schakelaar ingedrukt is, is de

waarde toegevoegd aan de fabrieksinstellingen die

een minimum waarde hebben van 25A.

Schakelaar #5 = 50A min. start stroom

Schakelaar #6 = 25A min. start stroom

Schakelaar #7 = 12A min. start stroom

Schakelaar #8 = 6A min. start stroom

Standaard instellingen is bij 7 en 8 ingeschakeld.

12A + 6A + 25A = 43A

Stilstand tijd

Geregeld door het selecteren van de positie 1 via 4

van SW2 op PCB1. Als een schakelaar ingedrukt

is, is de waarde toegevoegd aan de minimum

stilstandtijd van 10 msec.

Schakelaar #1 = 10 msec stilstandtijd.

Schakelaar #2 = 20 msec stilstandtijd.

Schakelaar #3 = 40 msec stilstandtijd.

Schakelaar #4 = 80 msec stilstandtijd.

De standaard instellingen is met schakelaar #3

ingeschakeld. 40 msec + 10 msec (minimum) = 50

msec

Factory default settings shown

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-8

4.4.3 Eerste boog controles

4.4.4 Start stroom en oplopende timer

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

0 1 2 3 4 5 6 7 8 9 10 MAX

Start Current Pot Setting

Percentage (%) of Cutting Current

Starting Curent (%) and Pot Setting

Relationship

Start Stroom

Stel dit in met gebruik van de potentiemeter die

gelegen is boven en links midden van de PCB 1.

De standaard fabrieksinstelling is 7.

Oplopende timer

De drie positieschakelaar is gelegen naast de start

stroom potentiemeter. De tijd is vanaf de

startstroom (na einde stilstand) naar de volledige

stroom Standaard fabrieksinstellingen = 800 msec

Linker positie = 250 msec

Midden positie = 800 msec

Rechter positie = 1200 msec

SW2

SW1

Start Current Pot

UP-Slope Timer

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-9

4.5 ESP-400C V-I Bogen

ESP-400C V-I CURVES

0

100

200

300

400

0 100 200 300 400 500

OUTPUT CURRENT (Amperes)

427V Open Circuit (460V & 575V Models)

410V Open Circuit (400V Model)

INTERNAL CURRENT LIMIT

MAX CURRENT RATING

V

REF

= 8.000

V

REF

= 6.000

V

REF

= 4.000

V

REF

= 2.000

V

REF

= 1.000

MIN CURREN

T

RA

T

ING

Output of Boost/Start Circuit

Max Output Voltage

@

Nominal Line

I

OUT

= (50) x (V

REF

)

HOOFDSTUK 4 Uitvoering

ESP 400C Plasma Krachtbron - 4-10

Deze pagina blijft blanco.

HOOFDSTUK 5 Onderhoud

ESP 400C Plasma Krachtbron -

5-1

5.1 Algemeen

WAARSCHUWING

!

Een elektrische schok kan tot de

dood leiden!!!

Sluit de stroom bij de leiding (muur) af

voordat u enig onderhoud gaat verrichten.

WAARSCHUWING

!

Gevaar voor de ogen als men

gebruik maakt van samengeperste

lucht voor reiniging.

· Draag goedgekeurde bescherming voor

de ogen met zijkanten als men

schoonmaak werkzaamheden aan de

krachtbron gaat uitvoeren.

· Gebruik alleen laag geperste lucht.

VOORZICHTIG

!

Onderhoud aan deze apparatuur

dient alleen te worden uitgevoerd

door opgeleid personeel.

5.2 Reinigen

Regelmatig gepland reinigen van de krachtbron is

nodig om ervoor te zorgen dat de uitvoering zonder

problemen verloopt. De regelmaat van reinigen is

afhankelijk van de omgeving en het gebruik.

1. Schakel de stroom uit middels de

muurschakelaar.

2. Verwijder de zijpanelen.

3. Gebruik lage geperste droge lucht om stof van

alle luchtdoorgangen en onderdelen te

verwijderen. Schenk speciale aandacht aan het

koelinglichaam aan de voorzijde van de unit.

Isolatie van stof verhoogt verspilling van de hitte.

Zorg dat u oogbescherming draagt.

HOOFDSTUK 5 Onderhoud

ESP 400C Plasma Krachtbron -

5-2

VOORZICHTIG

Luchtbeperkingen kan ervoor

zorgen dat de EPS-400C oververhit

raakt.

Thermische schakelaars kunnen worden

geactiveerd hetgeen een onderbreking van

de functie veroorzaakt.

Gebruik geen luchtfilters bij deze unit.

Zorg dat luchtdoorgangen vrij blijven van

stof en andere obstakels.

5.3 Smering

· Sommige units zijn uitgerust met olieslangen op

de ventilatoren. Deze ventilatoren dienen te

worden gesmeerd na 1 jaar uitvoering.

· Alle andere ESP-400C´s hebben ventilator

motoren die permanent gesmeerd worden en

hebben geen regelmatig onderhoud nodig.

WAARSCHUWING

!

Gevaar voor Elektrische Schok!

Zorg ervoor dat alle verwijderde

afdekplaten t.b.v. het schoonmaken

teruggeplaatst worden voordat u de

machine opnieuw inschakelt.

SECTION 6 Troubleshooting

ESP 400C Plasma Power Sources

6-1

WARNING

!

6.1 General

Electric Shock Can Kill!

Do not permit untrained persons to inspect

or repair this equipment.

Electrical work must be performed by an

experienced electrician.

CAUTION

!

Stop Work Immediately If Power

Source Does Not Work Properly.

Have only trained personnel investigate

the cause.

Use only recommended replacement parts.

6.2 Fault Indicators

Fault indicators are found on the front panel

Used with the LEDs on PCB1 (located behind

the cover with the ESP label) problems can be

diagnosed.

NOTE: Momentary lighting (flashing) is normal

and does not indicated a fault.

Fault Indicator used with:

LED 3

LED 4

LED 5

LED 7

LED 8

Power Reset Fault Indicator used with:

LED 6

LED 9

LED 10

LED 11

LED 12

LED 13

Front Panel Fault Indicators

PCB1 Located

behind this panel.

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-2

Fault Indicator (Front Panel)

Illuminates when there are abnormalities in the

cutting process or when the input voltage falls

±10% outside the normal value. Momentary

illumination is normal. If continuously lit, check

LEDs 3, 4, 5, 7, and 8 on PCB1 for further

diagnosis.

LED 3 – (amber) Bus Ripple Fault -

Momentarily illuminates at the beginning of each

cut. Continuously lit during single-phasing or

imbalanced line-to-line voltages of the three phase

input line.(Excessive Ripple) Power Source is shut

down.

LED 4 – (amber) High Bus Fault – Illuminates

when input line voltage is too high for proper

operation (approx. 20% above nominal line voltage

rating). Power source is shut down.

LED 5 – (amber) Low Bus Fault – Illuminates

when input line voltage is approx. 20% below

nominal line voltage rating. PS is shut down.

LED 7 – (amber) Arc Voltage Saturation Fault

– Illuminates when the cutting arc voltage is too

high and cutting current drops below preset level.

LED will extinguish after voltage decreases and

current rises.

LED 8 – (amber) Arc Voltage Cutoff Fault –

Illuminates when arc voltage increases over the

preset value. PS is shut down.

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-3

Power Reset Fault Indicator (on front panel)

Illuminates when a serious fault is detected. Input

power must be disconnected for a least 5 seconds

to clear this fault. Check PCB1 Red LEDs 6, 9, 10,

11, 12, and 13 if this fault is illuminated for further

diagnosis.

LED 6 – (red) Right Overcurrent Fault –

Illuminates when the current out of the right side

chopper is too high (300 amps). This current is

measured by the right-side hall sensor. The power

source is shut down.

LED 9 – (red) Left Overcurrent Fault –

Illuminates when the current from the left side

chopper is too high (300 amps). Measured by the

left hall sensor. Power source is shut down.

LED 10 _ (red) Left IGBT Unsaturated Fault –

Illuminates when left IGBT is not fully conducting.

PS (PS) is shut down.

LED 11 – (red) Right IGBT Unsaturated Fault –

Illuminates when right IGBT is not fully conducting.

Power Source (PS) is shut down.

LED 12 – (red) Left -(neg) 12V Bias Supply

Fault – Illuminates when negative 12 V bias supply

to the left side IGBT gate drive circuit (located on

PWM-drive board PCB2) is missing. PS is shut

down.

LED 13 – (red) Right –(neg) 12V Bias Supply

Fault - Illuminates when negative 12 V bias supply

to the right side IGBT gate drive circuit (located on

PWM-drive board PCB3) is missing. PS is shut

down.

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-4

6.3 Fault Isolation

Many of the most common problems are listed by

symptom.

6.3.1 Fans not working

6.3.2 Power not on

6.3.3 Fault Light Illumination

6.3.4 Torch won’t fire

6.3.5 Fusses Blown F1 and F2

6.3.6 Intermittent, Interrupted or Partial Operation

6.3.1 Fans Not Working

Problem Possible Cause Action

All Three fans do not run

This is normal when not cutting.

Fans run only when “Contactor On”

signal is received.

None

One or two fans do not run.

Broken or disconnected wire in fan

motor circuit.

Faulty fan(s)

Repair wire.

Replace fans

6.3.2 Power Not On or LOW Voltage

Problem Possible Cause Action

Power source inoperable:

Main Power lamp is off.

Missing 3-phase input voltage

Missing 1 of 3-phase input voltage

Restore all 3 phases of input voltage

to within ±10% of nominal line.

Restore all 3 phases of input voltage

to within ±10% of nominal line.

Low Open Circuit Voltage

Fuse F3 blown

Pilot arc Contactor (K4) faulty

Faulty Control PCB1

Replace F3

Replace K4

Replace Control PCB1 (P/N 38032)

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-5

6.3.3 Fault Light Illumination

Problem Possible Cause Action

Fault light illuminates at the end of

cut but goes off at the start of the

next.

Normal condition caused by

terminating the arc by running the

torch off the work or the arc being

attached to a part that falls away.

Reprogram cutting process to

ensure arc is terminated only by

removing the “Contactor On” signal.

LED 3 – (amber) Bus Ripple

Imbalance of 3-phase input power

Momentary loss of one phase of

input power

Faulty control PCB1

Maintain phase voltage imbalance of

less than 5%.

Restore and maintain input power

within ±10% nominal

Replace PCB1 P/N 38032

LED 4 – (amber) High Bus

One or more phases of input voltage

exceed nominal line voltage by more

than 20%.

Faulty control PCB1

One or more shorted diode rectifiers

(D25-D28) on the “Electrode Plate”

Restore and maintain line voltage

within ±10%

Replace PCB1 P/N 38032

Replace shorted diode rectifiers

LED 5 – (amber) Low Bus

One or more phases of input voltage

are lower than nominal by more than

15%.

Blown F1 and F2 fuses

Over temp Light comes on.

Imbalanced 3-phase input power

Momentary loss of one phase of

input power

Faulty Main Contactor (K1)

FAULTY Control PCB1

Restore and maintain with in ±10%

of nominal

See F1 and F2 in Blown Fuses

Section

See over temp in Fault Light Section

Maintain phase voltage imbalance of

less than 5%

Restore and maintain within ±10% of

nominal

Replace K1

Replace PCB1 P/N 30832

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-6

Problem Possible Cause Action

LED 6 – (red) Right Over Current

Note:

If operation at 250A or less is

possible, then the LEFT side is

not working.

Output current of the right side

exceeds 200A because of operating

the power source over 400A.

Cutting at over 250A with a faulty

left side (left side output = 0)

Right current transducer connector

loose or unplugged. PCB loose.

Loose or unplugged connector at

right PWM/Drive Printed circuit

board.

P2 at left of PWM/Drive PCB loose or

unplugged.

Check voltage between P7-6 and

P7-7. A voltage in either polarity of

greater than 0.01 V indicates a faulty

right current transducer (TD2).

Faulty PCB1

Faulty right PWM/Drive PCB

Turn the output current down to

400A

See faulty left or right side

Secure connections

Secure connection

Secure connection

Replace right current transducer

(TD2)

Replace PCB1 P/N 30832

Replace right PWM/Drive PCB P/N

38030

LED 6 – (red) Left Over Current

Note:

If operation at 250A or less is

possible, then the Right side is

not working.

Output current of the left side

exceeds 250A because of operating

the power source over 400.

Cutting at over 250A with a faulty

right side (right side output = 0)

Left current transducer connector

loose or unplugged. PCB loose.

Loose or unplugged connector at left

PWM/Drive Printed circuit board.

P2 at right of PWM/Drive PCB loose

or unplugged.

Check voltage between P7-2 and

P7-3. A voltage in either polarity of

greater than 0.01 V indicates a faulty

left current transducer (TD1).

Faulty PCB1

Faulty left PWM/Drive PCB

Turn the output current down to

400A

See faulty right side

Secure connections

Secure connection

Secure connection

Replace left current transducer (TD1)

Replace PCB1 P/N 38032

Replace left PWM/Drive PCB P/N

38030

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-7

Problem Possible Cause Action

Very high Output current

accompanied by either a left or

right over current (LED 6)

Shorted IGBT

Current pot set too high

Faulty left PWM/Drive PCB

High remote current signal

Faulty PCB1

Replace the pair of IGBTs containing

the shorted IGBT

Lower the current setting

Replace left PWM/Drive PCB

Decrease remote current signal

Replace PCB1 P/N 38032

LED 10 - (red) Left IGBT

Unsaturated

Black wire connecting IGBT (Q4)

collector to P3 of the left PWM/Drive

PCB (PCB2) is disconnected.

Shorted Freewheeling Diode(s)

Loose or unplugged P1 connector at

the left PWM/Drive PCB

Loose or unplugged P10 connector

at PCB1

Faulty PCB1

Faulty left PWM/Drive PCB

Secure connector

Replace freewheeling diode(s)

Secure P1

Secure P10

Replace PCB1 P/N 38032

Replace PCB2 P/N 38030

LED 11 - (red) Right IGBT

Unsaturated

Black wire connecting IGBT (Q4)

collector to P3 of the right

PWM/Drive PCB (PCB3) is

disconnected.

Shorted Freewheeling Diode(s)

Loose or unplugged P1 connector at

the left PWM/Drive PCB

Loose or unplugged P10 connector

at PCB1

Faulty PCB1

Faulty right PWM/Drive PCB

Secure connector

Replace freewheeling diode(s)

Secure P1

Secure P11

Replace PCB1 P/N 38032

Replace PCB3 P/N 38030

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-8

Problem Possible Cause Action

LED 12 – (red) Left –12V

Missing

Loose or unplugged P1 connector at

the left PWM/Drive PCB

Loose or unplugged P10 connector

at PCB1

Faulty left PWM/Drive PCB

Secure P1 connector

Secure P10 connector

Replace left PWM/Drive PCB P/N

38030

LED 12 – (red) Right –12V

Missing

Loose or unplugged P1 connector at

the right PWM/Drive PCB

Loose or unplugged P11 connector

at PCB1

Faulty right PWM/Drive PCB

Secure P1 connector

Secure P11 connector

Replace right PWM/Drive PCB P/N

38030

Very high Output current

accompanied by either a left or

right over current (LED 6)

Shorted IGBT

Current pot set too high

Faulty left PWM/Drive PCB

High remote current signal

Faulty PCB1

Replace the pair of IGBTs containing

the shorted IGBT

Lower the current setting

Replace left PWM/Drive PCB

Decrease remote current signal

Replace PCB1 P/N 38032

Over Temp Lamp illuminates

One or more fans inoperable

Broken wire or unplugged connector

at thermal switch.

Obstruction to air flow closer than 2

feet to rear of power source.

Excessive dirt restricting cooling air

flow

Obstructed air intake

Repair or replace fan(s)

Repair broken wires and unplugged

connector

Allow 2 ft. minimum between the rear

of the power source and any object

that may restrict air flow.

Clean out excessive dirt, especially in

the extrusions for the IGBTs and

freewheeling diodes, the POS, NEG

and Electrode Plates, the main

transformer (T1) and the filter

inductors (L1 and L2).

Check and clear any obstructions

from the bottom, front, and top rear

of the Power Source.

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-9

6.3.4 Torch Will Not Fire

Problem Possible Cause Action

Main Arc Transfers to the work

with a short “pop”, placing only a

small dimple in the work.

Panel/Remote switch in “Remote”

with no remote control of the

current

Remote current control present

but signal missing.

Current pot set too low.

Start current pot, located behind

the cover for the control PCB is

set too low.

Place Panel/Remote switch in

“Panel” position

Check for current reference signal

at TB1-4(+) and TB1-5(-). See

Signal vs. Output Current Curve

this section.

Increase current pot setting.

Increase the start current post

setting to “7”.

Arc does not start. There is no

arc at the torch. Open circuit

voltage is OK at 400 –460V

Open connection between the

power source positive output and

the work.

Fuse F6 in the Pilot arc circuit is

blown.

Fuse F7 in the pilot arc circuit is

blown.

Pilot arc High/Low switch is in the

”LOW” position when using

consumables for 100A or higher

(Refer to process data included in

torch manuals)

Pilot arc contactor (K4) faulty.

Faulty PCB1

Repair connection

Replace F6

Replace F7

Change Pilot arc to “High”

position. (Refer to process data

included in torch manuals)

Replace K4

Replace PCB1 P/N 38032

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-10

6.3.5 Fuses F1 and F2 Blown

Problem Possible Cause Action

Fuses F1 and F2 blown. Process controller ignites pilot arc

too soon after providing the

“Contactor On” signal

Faulty negative (Electrode) output

cable shorting to earth ground.

Shorted freewheeling diode.

One or more shorted diode

rectifiers (D13-D18) on “POS

Plate”.

One or more shorted diode

rectifiers (D7-D12) on “NEG

Plate”.

Process controller must allow at

least 300MS to lapse between

the application of the “Contactor

On” signal and the ignition of the

pilot arc. Fix process controller

logic and replace diodes.

Repair cable

Replace shorted freewheeling

diode and F1-F2

Replace all diode rectifiers on the

“POS Plate”.

Replace all diode rectifiers on the

“NEG Plate”.

6.3.6 Intermittent, Interrupted or Partial Operation

Problem Possible Cause Action

Works OK at 250A or less- Over

current – Faulty Left Side

Loose or unplugged connector at

left PWM/Drive PCB (PCB2)

Faulty left PWM/Drive PCB

Check voltage between P5-1 and

P5-2 at the left PWM/Drive PCB

(PCB2). Should be 20V AC.

Between P5-1 and P5-3 should

be 40V AC. If not the control

transformer (T5) is faulty.

Secure connector

Replace right PWM/Drive PCB

P/N 38030

Replace control transformer T5

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-11

Problem Possible Cause Action

Works OK at 250A or less- Over

current – Faulty Right Side

Loose or unplugged connector at

Right PWM/Drive PCB (PCB3)

Faulty Right PWM/Drive PCB

Check voltage between P5-1 and

P5-2 at the right PWM/Drive PCB

(PCB3). Should be 20V AC.

Between P5-1 and P5-3 should

be 40V AC. If not the control

transformer (T7) is faulty.

Secure connector

Replace right PWM/Drive PCB

P/N 38030

Replace control transformer T7

Power Supply turns off

prematurely in the middle of the

cut.

“Contactor On” signal is removed

from unit.

Momentary loss of primary input

power.

Faulty condition, indicated by

illumination of the fault lamp.

Faulty condition, indicated by the

illumination of the power reset

fault lamp.

Current setting too low.

Remote current signal removed

during cut.

Power source is OK. Trouble

shoot process controller.

Restore and maintain input

voltage within ±10% of nominal.

Remove control PCB (PCB1)

access panel to determine the

fault causing the shutdown.

Refer to fault light illumination

section.

Remove control PCB (PCB1)

access panel to determine the

fault causing the shutdown.

Refer to fault light illumination

section.

Increase current setting

Fix remote current signal

SECTION 6 Troubleshooting

ESP 400C and 600C Plasma Power Sources

6-12

Problem Possible Cause Action

Output current is unstable and

drifts above or below the setting.

Place the PANEL/REMOTE

switch in the “PANEL” position.

Adjust current control pot. If

current no longer drifts, the

remote current control signal is

faulty.

Select “PANEL” on the

PANEL/REMOTE switch and

adjust the current control pot.

The current still drifts, measure

the current reference signal at

TB1-4 (+) and TB1-5 (-). If the

signal drifts, the current control

pot is faulty. If the signal does