ESAB IEFC-S PT-24 Precision Plasmarc System Installatie gids

- Type

- Installatie gids

F15-763

Dec, 2010

Installatie-, gebruiks- en onderhoudshandleiding voor de

IEFC-S

PT-24 Precision Plasmarc System

met geïntegreerde debietregeling (scheidbaar)

Gasconsole

Gasbundel

Ontstekingsconsole

Voedingskast

Snijbrander

Cutting Systems

411 South Ebenezer Road

Florence, South Carolina, VS

.

De in deze handleiding beschreven apparatuur is

mogelijk gevaarlijk. Wees voorzichtig tijdens de

installatie, het gebruik en het onderhoud van deze

apparatuur.

De verkoper is uitsluitend verantwoordelijk

voor de veilige bediening en het veilige

gebruik van alle verkochte producten, inclusief

naleving van de eisen van de Amerikaanse

instantie voor veiligheid en gezondheid tijdens

het werk (OSHA) en andere overheidsnormen.

ESAB Cutting Systems is niet aansprakelijk

voor persoonlijk letsel of andere schade die

ontstaat door het gebruik van producten die

door ESAB zijn geproduceerd of verkocht. Zie

de standaard ESAB-verkoopvoorwaarden voor

een overzicht van de specifieke verantwoorde-

lijkheden en beperkte aansprakelijkheden van

ESAB.

De eerste prioriteit van ESAB Cutting Systems

is totale klanttevredenheid. Wij zoeken continu

naar mogelijkheden om onze producten,

service en documentatie te verbeteren.

Daarom brengen wij verbeteringen en/of

ontwerpwijzigingen aan als en waar dat nodig

is. ESAB doet haar uiterste best om ervoor te

zorgen dat onze documentatie actueel is. Wij

kunnen echter niet garanderen dat elk

document dat onze klanten ontvangen, de

laatste ontwerpverbeteringen weerspiegelen.

Daarom kan de informatie in dit document

zonder kennisgeving worden gewijzigd.

Deze handleiding is ESAB-onderdeelnummer

F15763

Deze handleiding is bedoeld voor het gemak en

het gebruik van de koper van de snijmachine. Het

is geen contract of andere verplichting namens

ESAB Cutting Systems.

© ESAB Cutting Systems, 2002

Gedrukt in de VS

Precision Plasma IEFC-S - CE Inhoudsopgave

i

Hoofdstuk 1 Veiligheid Pagina 1--(_)

1.1 Inleiding............................................................................................... 1

1.2 Veiligheidswoorden en -symbolen...................................................... 2

1.3 Algemene veiligheidsinformatie.......................................................... 3

1.4 Voorzorgsmaatregelen voor de installatie........................................... 4

1.5 Elektrische aarding ............................................................................. 5

1.6 Bediening van een plasmasnijmachine............................................... 6-10

1.7 Voorzorgsmaatregelen voor onderhoud ............................................. 11

1.8 Veiligheidsreferenties.......................................................................... 12-17

Hoofdstuk 2 Beschrijving Pagina 2--(_)

2.1 Algemeen............................................................................................ 1

2.2 Toepassingsgebied............................................................................. 1

2.3 Beschikbare pakketopties................................................................... 2

2.4 Technische specificaties

2.4.1 Precision Plasma System .......................................................... 3

2.4.2 Plasmagas ................................................................................. 4

2.4.3 Startgas ...................................................................................... 4

2.4.4 Secundair gas ............................................................................ 4

2.4.5 Snijgas ....................................................................................... 4

2.4.6 PT-24 snijbrander ...................................................................... 4

Precision Plasma IEFC-S - CE Inhoudsopgave

ii

Hoofdstuk 3 Installatie Pagina 3--(_)

3.1 Algemeen............................................................................................. 1

3.2 Vereiste apparatuur............................................................................. 1

3.3 Plaats................................................................................................... 1

3.4 Primaire elektrische ingangsaansluitingen .......................................... 2-3

3.5 Alternatieve aansluitplaatsen voor IFC................................................ 4

3.6 Beschrijving van IFC-basisonderdelen................................................ 4

3.7 Basisonderdelen en aansluitpunten van de ontstekingsconsole......... 5

3.8 Verbindingsleidingen ........................................................................... 6

3.9 Op elkaar aansluiten van gas- en ontstekingsconsoles...................... 7

3.10 Aansluiten van gescheiden gas- en ontstekingsconsoles ................. 8

3.11 Aansluitingen van de voedingskast ................................................... 9

3.12 Spanningskeuzeschakelaar............................................................... 9

3.13 Verbindingsschema voor gescheiden gas- en ontstekingsconsoles . 10-11

3.14 Verbindingsschema voor gecombineerde gas- en

ontstekingsconsoles ...................................................................................

12-13

3.15 Ingang naar gasconsole .................................................................... 14-15

3.16 Ingang naar voedingskast.................................................................. 16

3.17 Montage van de snijbrander.............................................................. 17

3.18 Koelvloeistof voor de snijbrander....................................................... 18

3.19 Inspectie van gas- en koelvloeistofleidingen ...................................... 18

3.20 Gebruik van een snijbranderverdeelstuk voor 5 magneetkleppen..... 19

3.21 Aanpassing van het IEFC-S gasconsoleverdeelstuk voor een

snijbranderverdeelstuk voor 4 magneetkleppen................................

19-20

Precision Plasma IEFC-S - CE Inhoudsopgave

iii

Hoofdstuk 4 Bediening Pagina 4--(_)

4.1 Elektrische regelaars

4.1.1 Hoofdschakelaar......................................................................... 1

4.1.2 Ontstekingsboogschakelaar........................................................ 1

4.1.3 Storingslampjes .......................................................................... 2

4.1.4 Meters......................................................................................... 2

4.1.5 Stroomregelschakelaar............................................................... 2

4.2 Snijkwaliteit.........................................................................................

4.2.1 Inleiding....................................................................................... 3

4.2.2 Snijhoek...................................................................................... 4

4.2.3 Snijvlakheid................................................................................. 5

4.2.4 Oppervlakteafwerking................................................................. 6

4.2.5 Slak............................................................................................. 7-8

4.2.6 Maatnauwkeurigheid................................................................... 9

4.3 Invloed van gasopties op snijkwaliteit

4.3.1 Inleiding....................................................................................... 10

4.3.2 Aluminium................................................................................... 10

4.3.3 Koolstofstaal ............................................................................... 11

4.3.4 Roestvrij staal ............................................................................. 12-13

4.4 Procesgegevens

4.4.1 Inleiding....................................................................................... 15

4.4.2 Instellingen procesgegevens ...................................................... 16-61

Aluminium............................................................................ 16-23

Koolstofstaal ........................................................................ 24-33

Roestvrij staal ...................................................................... 34-61

4.4.3 Verhouding tussen snijvoegbreedte en stroomsterkte /

materiaaldikte.............................................................................................

62

4.4.3.1 Aluminium snijvoegwaarden............................................... 62

4.4.3.2 Koolstofstaal snijvoegwaarden ........................................... 64

4.4.3.3 Roestvrij staal snijvoegwaarden O

2

/N

2

/O

2

......................... 67

4.4.3.4 Roestvrij staal snijvoegwaarden lucht/lucht/CH

4

................ 68

4.4.3.5 Roestvrij staal snijvoegwaarden N

2

/N

2

/CH

4

....................... 69

4.4.3.6 Roestvrij staal snijvoegwaarden N

2

/N

2

............................... 70

4.4.3.7 Roestvrij staal snijvoegwaarden lucht/lucht....................... 72

Plasmamarkeringsgegevens............................................... 74

Precision Plasma IEFC-S - CE Inhoudsopgave

iv

Hoofdstuk 5 Onderhoud Pagina 5--(_)

5.1 Algemeen............................................................................................. 1

5.2 Inspectie en reiniging........................................................................... 1

5.3 Beschrijving PT-24 snijbrander............................................................ 2-4

5.4 IEFC-S vloeistofschema...................................................................... 3

5.4 Onderhoud van de snijbrander............................................................ 5-6

5.5 Demontage en inspectie van PT-24 verbruikmaterialen...................... 7-10

5.6 Hermontage van de PT-24 snijbrander................................................ 11-12

5.7 Debietregeling...................................................................................... 13

5.8 Verwijderen van mengkleppen ............................................................ 14

Hoofdstuk 6 verhelpen van storingen Pagina 6--(_)

6.1 Algemene veiligheid............................................................................. 1

6.2 Handleiding voor het verhelpen van storingen .................................... 2

6.2.1 Beperkte gebruiksduur van verbruiksmaterialen ......................... 2

6.2.2 Slechte snijkwaliteit...................................................................... 3

6.2.3 Geen ontstekingsboog................................................................. 3

6.2.4 Geen boogoverdracht.................................................................. 3

6.2.5 Geen voorstroom......................................................................... 3

6.2.6 Snijbrander kan niet worden ontstoken ....................................... 3

6.2.7 Mondstuk met extreem korte gebruiksduur ................................. 4

6.2.8 Elektrode met korte gebruiksduur................................................ 4

6.2.9 Korte gebruiksduur van elektrode EN mondstuk......................... 4

6.3 IEFC-S vloeistofschema...................................................................... 5

Beschrijving van IEFC-S verdeelstukklep.................................... 5

6.4 IEFC-S elektrisch schema................................................................... 6-7

6.5 Elektrisch schema ontstekingsconsole................................................ 8

6.6 Vloeistofschema ontstekingsconsole................................................... 8

6.7 Elektrisch schema Plasmavoeding...................................................... 10-11

6.8 Bedradingsschema Plasmavoeding (inclusief CE-versie) 12-16

6.7 Schema voedingsmodule – CE-versie................................................. 18-19

6.8 Bedradingsschema Precision Plasma voedingsmodule – CE-versie .. 20-21

6.9 Verdeelstuk van snijbrander................................................................ 22

Precision Plasma IEFC-S - CE Inhoudsopgave

v

Hoofdstuk 7 Reserveonderdelen Pagina 7--(_)

7.1 Algemeen............................................................................................ 1

7.2 Bestellen............................................................................................. 1

7.3 Plasmarc voeding – externe componenten......................................... 2-7

7.4 Plasmarc voeding – interne componenten.......................................... 8-17

7.5 Voedingsmodule................................................................................. 18-25

7.6 IEFC-S gasconsole............................................................................. 26-27

7.7 IEFC-S gasverdeelstuk....................................................................... 28-29

7.8 IEFC-S ontstekingsconsole................................................................. 30-31

7.9 PT-24 snijbrander - IFC-serie .............................................................

32-33

7.10 Snijbranderverdeelstuk met 5 magneetkleppen................................

34-35

7.11 Verbindingskabels en slangen..........................................................

36-37

Klant-/technische gegevens Achterkant handleiding

Precision Plasma IEFC-S - CE Inhoudsopgave

vi

Deze pagina is opzettelijk leeg gelaten.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-1

1.1 Inleiding

Het snijden van metalen met plasma-apparatuur

biedt de industrie en waardevol en veelzijdig

hulpmiddel. ESAB-snijmachines zijn zo ontworpen

dat zij zowel veilig als efficiënt kunnen worden

gebruikt. Net zoals met elk ander gereedschap, moet

echter goede aandacht en (gezond) verstand worden

besteed aan de gebruiksprocedures, voorzorgs-

maatregelen en veilige praktijken om de machine

optimaal te kunnen gebruiken. De vastgestelde

voorzorgsmaatregelen en veilige praktijken moeten

altijd worden nageleefd, ongeacht of iemand nu

belast is met de bediening of het onderhoud of

slechts als observeerder aanwezig is. Het niet-

opvolgen van bepaalde voorzorgsmaatregelen kan

leiden tot ernstig persoonlijk letsel of ernstige

materiële schade. De onderstaande voorzorgs-

maatregelen zijn algemene richtlijnen voor het

werken met snijmachines. Uitgebreidere voorzorgs-

maatregelen voor de gehele machine en accessoires

zijn te vinden in de instructies. Lees voor meer

algemene veiligheidsinformatie over snij- en

lasapparatuur de publicaties in het gedeelte

Aanbevolen referenties.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

DANGER

!

WARNING

!

CAUTION

!

CAUTION

NOTICE

1.2 Veiligheidswoorden en -symbolen

De volgende woorden en symbolen worden in deze

handleiding gebruikt. Zij geven verschillende

veiligheidsniveaus aan.

!

LET OP of PAS OP. Uw veiligheid kan gevaar

lopen of er kan sprake zijn van een apparatuur-

storing. Wordt gebruikt samen met andere

symbolen en informatie.

Wordt gebruikt om te wijzen op directe gevaren

die, als zij niet worden vermeden, zullen leiden

tot ernstig persoonlijk of fataal letsel.

Wordt gebruikt om te wijzen op mogelijke

gevaren die zouden kunnen leiden tot persoonlijk

of fataal letsel.

Wordt gebruikt om te wijzen op gevaren die

zouden kunnen leiden tot gering persoonlijk

letsel of materiële schade.

Wordt gebruikt om te wijzen op geringe gevaren

voor de apparatuur.

Wordt gebruikt om te wijzen op belangrijke

installatie-, gebruiks- of onderhoudsinformatie

die niet direct verband houdt met veiligheids-

risico's.

DANGER = GEVAAR

WARNING = WAARSCHUWING

CAUTION = VOORZICHTIG

NOTICE = OPMERKING

1-2

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1.3 Algemene veiligheidsinformatie

NOTICE

Sommige onderwerpen hebben niet specifiek

betrekking op de soort apparatuur die in deze

handleiding wordt beschreven. Ook dan gelden

de veiligheidsprincipes. Zij dienen als herinnering

dat deze apparatuur of verwante apparatuur

nauwlettend en met verstand moet worden

bediend. De veiligheid van bedienings-personeel,

technici, onderhoudsmonteurs mag niet als

vanzelfsprekend worden beschouwd.

WARNING

!

De machine kan automatisch starten.

Apparatuur dat machinaal aangedreven

plasmasnijbranders verplaatst, beweegt in

diverse richtingen en met diverse snelheden.

• Bewegende machines kunnen verpletten.

• Alleen gekwalicificeerd personeel mag

deze voeding gebruiken of onderhouden.

• Houd alle werknemers, materialen en

apparatuur die niet betrokken zijn bij het

productieproces, uit de buurt van de

gehele systeemruimte.

• Zet de gehele werkplek af om te voor-

komen dat personeel door de ruimte loopt

of in de werkzone van de apparatuur staat.

• Breng passende WAARSCHUWINGEN bij

de ingang van elke werkruimte.

• Volg de vergrendelingsprocedure voordat

apparatuur wordt onderhouden.

1-3

WARNING

!

Het niet-opvolgen van gebruiks-

aanwijzingen kan ernstig of fataal letsel

veroorzaken.

Lees en begrijp de gebruikershandleiding

voordat u de machine gebruikt.

• Lees de gehele procedure voordat het

systeem wordt bediend of onderhouden.

• Speciale aandacht moet worden besteed

aan alle waarschuwingen die essentiële

informatie geven over de veiligheid van

personeel en/of mogelijke materiële

schade.

• Alle voorzorgsmaatregelen voor elektrisch

materieel en processen moeten strikt

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-4

worden opgevolgd door iedreeen die

verantwoordelijk is voor of toegang heeft

tot het systeem.

• Lees alle veiligheidspublicaties die door

uw bedrijf ter beschikking worden gesteld.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

WARNING

!

Het niet-opvolgen van veiligheids-

instructies op waarschuwingsstickers kan

ernstig of fataal letsel veroorzaken.

Lees en begrijp alle veiligheidswaar-

schuwingsstickers op de machine.

Raadpleeg de gebruikershandleiding voor

aanvullende veiligheidsinformatie.

1.4 Voorzorgsmaatregelen voor de

installatie

WARNING

!

Verkeerd geïnstalleerde apparatuur kan

(fataal) letsel veroorzaken.

Volg deze richtlijnen tijdens de installatie van de

machine:

• Sluit een cilinder niet direct op de machine-

inlaat aan. Een passende cilinderdrukregelaar

moet op elke stookgascilinder worden

geïnstalleerd om de druk tot een redelijke

inlaatdruk te verlagen. De machineregeling

wordt dan gebruikt voor de druk die voor de

snijbranders vereist is.

• Neem vóór de installatie contact op met uw

ESAB-vertegenwoordiger. Hij/zij kan u

bepaalde voorzorgsmaatregelen aanbevelen

voor het aansluiten van de leidingen, het

optillen van de machine, etc. om maximale

veilgheid te garanderen.

• Probeer nooit de machine te wijzigen of

apparaten toe te voegen zonder eerst een

gekwalicificeerde ESAB-vertegenwoordiger te

raadplegen.

• Houd u aan de eisen wat betreft vrije ruimte

rondom de machine voor een goede werking

en persoonlijke veiligheid.

• Laat de installatie, het onderhoud en het

verhelpen van storingen van deze apparatuur

1-5

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-6

altijd over aan gekwalicificeerd personeel.

• Zorg voor een aan de wand gemonteerde

AAN/UIT-schakelaar met de juiste zekeringen

en dichtbij de stroomvoorziening.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1.5 Elektrische aarding

Elektrische aarding is absoluut noodzakelijk voor de

goede werking van de machine en VEILIGHEID.

Raadpleeg het hoofdstuk Installatie in deze

handleiding voor gedetaileerde aardingsinstructies.

WARNING

!

Gevaar voor elektrische schokken.

Verkeerde aarding kan ernstig of fataal letsel

veroorzaken.

De machine moet op de juiste wijze zijn geaard

voordat deze in bedrijf wordt gesteld.

WARNING

!

Verkeerde aarding kan de machine en

haar elektrische onderdelen

beschadigen.

• De machine moet op de juiste wijze zijn

geaard voordat deze in bedrijf wordt gesteld.

• De snijtafel moet op de juiste wijze zijn geaard

naar

een goede aardingsstaaf.

1-7

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1.6 Bediening van een plasmasnijmachine

WARNING

!

Gevaar van rondvliegende deeltjes en

lawaai.

• Hete spetters kunnen brandwonden en

oogletsel veroorzaken. Draag een veilig-

heidsbril om uw ogen te beschermen tegen

brandwonden en rondvliegende deeltjes die

tijdens het gebruik ontstaan.

• Afgeschilferd slak kan heet zijn en ver worden

weggeslingerd. Ook omstanders dienen

(veiligheids)brillen te dragen.

• Het geluid c.q. lawaai van de plasmaboog kan

gehoorletsel veroorzaken. Draag passende

oorbescherming als u boven water snijdt.

WARNING

!

Gevaar van brand(wonden).

Heet metaal kan brandwonden veroorzaken.

• Raak geen metaalplaat of delen aan direct na

het snijden. Laat metaal afkoelen of

besprenkel het met water.

• Raak de plasmasnijbrander niet direct na het

snijden aan. Laat de snijbrander afkoelen.

1-8

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

WARNING

!

Gevaarlijke spanningen. Elektrische

schokken kunnen dodelijk zijn.

• Raak de plasmasnijbrander, snijtafel of

kabelaansluitingen tijdens het plasmasnijden

NIET aan.

• Schakel altijd de stroom naar de plasma-

voedingen uit voordat u de plasmasnijbrander

aanraakt of onderhoud daaraan uitvoert.

• Schakel altijd de stroom naar de plasma-

voedingen uit voordat u onderhoud aan een

systeemonderdeel uitvoert.

• Raak geen spanningvoerende elektrische

onderdelen aan.

• Laat alle panelen en afdekplaten zitten als de

machine is aangesloten op de voeding.

• Draag isolerende handschoenen, schoenen

en kleding om uzelf te isoleren van het

werkstuk en elektrische aarding.

• Houd handschoenen, schoenen, kleding,

werkplek en apparatuur droog.

• Vervang versleten of beschadigde kabels.

WARNING

!

Rookgevaar.

Rook/gassen die ontstaan tijdens het plasma-snijden

kunnen gevaarlijk zijn voor uw gezond-heid.

• Adem rook NIET in.

• Gebruik de plasmasnijbrander niet zonder een goed

werkend rookafzuigsysteem.

• Gebruik, indien nodig, extra ventilatie om de rook te

verwijderen.

• Gebruik een goedgekeurd gasmasker als de ventilatie

onvoldoende is.

• Zorg voor mechanische ventilatie bij het snijden van

gegalvaniseerd staal, roestvrij staal, koper, zink,

beryllium of cadmium. Adem de rook van deze stoffen

NIET in.

•

Gebruik de machine niet in de buurt van ontvettings- en

spuitwerkzaamheden. Hitte of boogstralen kunnen

reageren met chloor-houdende koolwaterstofdampen

tot fosgeen, een zeer giftig gas en andere irriterende

gassen.

1-9

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

WARNING

!

1-10

WARNING

!

Stralingsgevaar.

Boogstralen kunnen oogletsel en brandwonden

op de huid veroorzaken.

• Draag de juiste oog- en

lichaamsbescherming.

• Draag donkere veiligheidsbrillen of brillen met

zijschermen. Raadpleeg de onderstaande

tabel voor aanbevolen lenswaarden voor

plasmasnijden:

Boogstroom Lenswaarde

Tot 100 A 8

100-200 A 10

200-400 A 12

Meer dan 400 A 14

• Vervang (veiligheids)brillen als de lensen

putjes hebben of gebroken zijn

• Waarschuw omstanders dat zij niet direct in

de boog moeten kijken en alleen met een

passende veiligheidsbril.

• Zorg dat de snijplaats zo weinig mogelijk UV-

lucht reflecteert en verzendt.

Verf wanden en andere oppervlakken

met donkere kleuren om reflecties te

verminderen.

Monteer schermen of gordijnen om de

overbrenging van UV-licht te verminderen.

Gescheurde gascilinders kunnen

dodelijk zijn

Gascilinders kunnen bij misbruik scheuren,

waarbij gas met kracht vrijkomt.

• Voorkom ruwe omgang met cilinders.

• Houd cilinderkleppen gesloten als deze niet

worden gebruikt.

• Houd slangen en fittings in goede staat.

• Maak cilinders altijd rechtop en met een

ketting of riem vast aan een passende stabiel

voorwerp, dat geen onderdeel is van een

elektrisch circuit.

• Plaats cilinders altijd uit de buurt van

verwarmingsbronnen, vonken en vlammen.

Richt een boog nooit op een cilinder.

• Gebruik een goedgekeurde drukregelaar voor

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-11

het betreffende gas.

• Raadpleeg CGA Standard P-1, “Precautions

for Safe Handling of Compressed Gases in

Cylinders (Voorzorgsmaatregelen voor de

veilige omgang met gecomprimeerde gassen

in cilinders)”, dat bij de Compressed Gas

Association (CGA) verkrijgbaar is.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

WARNING

!

Gevaar van brand(wonden).

Warmte, spetters en vonken kunnen brand en

brandwonden veroorzaken.

• Snij niet in de buurt van brandbaar materiaal.

• Haal eventuele brandbare stoffen uit uw

zakken (bijv. butaanaansteker).

• De ontstekingsboog kan brandwonden

veroorzaken. Houd het mondstuk van de

snijbrander van u en anderen af als u met

plasmasnijden begint.

• Draag de juiste oog- en

lichaamsbescherming.

• Draag kaphandschoenen,

veiligheidsschoenen en een helm.

• Draag brandvertragende en volledige kleding

die alle lichaamsdelen afdekt.

• Daar broeken zonder omslagen zodat vonken

en slak zich niet daarin kunnen ophopen.

• Houd brandblusapparaten bij de hand.

CAUTION

Gebruik deze snijbrander niet onder

water.

De PT-24 is ontworpen voor droogsnijden.

Snijden onder water kan leiden tot:

• kortere levensduur

• vermindering van de snijkwaliteit

• mogelijke beschadiging van de snijbrander

Snijden onder water kan leiden tot een slechte

snijkwaliteit. Waterdamp dat ontstaat als heet

materiaal of vonken in contact komen met

vloeistof, kan leiden tot vonkvorming binnenin de

snijbrander.

Bij snijden op een watertafel moet het waterpeil

worden verlaagd voor een maximale afstand

tussen water en materiaal.

1-12

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

WARNING

!

Ontploffingsgevaar.

• Bepaalde gesmolten aluminium-lithium (Al-Li)

legeringen kunnen explosies veroorzaken bij

plasmasnijden BOVEN water.

Deze legeringen mogen alleen droog

worden gesneden op een droge tafel.

NIET droog snijden boven water.

Neem contact op met uw

aluminiumleverancier voor aanvullende

veiligheidsinformatie over de gevaren

met deze legeringen

.

•

Snij niet in omgevingen die explosieve stof of

dampen bevatten.

• Haal eventuele brandbare stoffen uit uw

zakken (bijv. butaanaansteker).

• Snij geen containers die eerder brandbare

stoffen/gassen bevatten.

WARNING

!

Afknelgevaar.

Bewegende verticale schuiven kunnen

lichaamsdelen verpletten of afknellen.

Houd de handen tijdens het gebruik uit de buurt

van de snijbrander en schuif.

1-13

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1.7 Voorzorgsmaatregelen voor

onderhoud

WARNING

!

Gevaarlijke spanningen. Elektrische

schokken kunnen dodelijk zijn.

• Raak de plasmasnijbrander, snijtafel of

kabelaansluitingen tijdens het plasmasnijden

NIET aan.

• Schakel altijd de stroom naar de plasma-

voedingen uit voordat u de plasmasnijbrander

aanraakt of onderhoud daaraan uitvoert.

• Schakel altijd de stroom naar de plasma-

voedingen uit voordat u afdekplaten of

panelen van een systeemonderdeel

verwijdert.

• Raak geen spanningvoerende elektrische

onderdelen aan.

• Laat alle panelen en afdekplaten zitten als de

machine is aangesloten op de voeding.

• Houd handschoenen, schoenen, kleding,

werkplek en apparatuur droog.

• Inspecteer voedings- en aardingskabels op

slijtage of scheuren. Vervang versleten of

beschadigde kabels. Gebruik deze niet meer

als zij beschadigd zijn.

• Omzeil nooit veiligheidsvergrendelingen.

• Volg de vergrendelprocedures op.

CAUTION

Zorg voor en houd u aan preventief onderhoud.

Een gecombineerd programma kan worden

opgesteld op basis van aanbevolen schema's.

Laat testapparatuur of handgereedschap niet op

de machine liggen. Dit kan ernstige elektrische of

mechanische schade toebrengen aan de

apparatuur of machine.

1-14

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

CAUTION

!

Wees zeer voorzichtig bij het testen van

stroomkringen met een oscilloscoop of

voltmeter. Geïntegreerde schakelingen zijn

gevoelig voor beschadiging door overspanning.

Schakel de stroom uit voordat u testsondes

gebruikt om onbedoelde kortsluiting van

componenten te voorkomen.

Berg alle printplaten veilig op in houders, maak

alle kabels goed vast, sluit en vergrendel alle

kasten en breng alle bescherm- en afdekplaten

weer aan voordat u de stroom inschakelt.

1-15

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-16

1.8 Veiligheidsreferenties

De volgende nationaal (VS) erkende publicaties over

veliigheid bij lassen en snijden worden aanbevolen.

Deze publicaties zijn opgesteld om personen te

beschermen tegen letsel of ziekte en om materiële

schade te voorkomen, die kunnen ontstaan door

onveilige praktijken. Hoewel sommige van deze

publicaties niet specifiek betrekking hebben op dit

type industriële snijapparatuur, gelden de

veiligheidsprincipes in gelijke mate.

Nationaal (VS)

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-17

• “Precautions and Safe Practices in Welding and Cutting with

Oxygen-Fuel Gas Equipment (Voorzorgsmaatregelen en veilige

praktijken bij het lassen en snijden met zuurstof-

brandstofapparatuur)” , Form 2035. ESAB Cutting Systems.

• “Precautions and Safe Practices for Electric Welding and Cutting

(Voorzorgsmaatregelen en veilige praktijken voor elektrische

lassen en snijden)”, Form 52-529. ESAB Cutting Systems.

• “Safety in Welding and Cutting (Veiligheid bij lassen en snijden)”

- ANSI Z 49.1, American Welding Society, 2501 NW 7th Street,

Miami, Florida, 33125.

• “Recommended Safe Practices for Shielded Gases for Welding

and Plasma Arc Cutting (Aanbevolen veilige praktijken voor

afschermgassen voor lassen en plasmaboogsnijden)” - AWS

C5.10-94, American Welding Society.

• “Recommended Practices for Plasma Arc Welding (Aanbevolen

praktijken voor plasmaboogsnijden)” - AWS C5.1, American

Welding Society.

• “Recommended Practices for Arc Cutting (Aanbevolen praktijken

voor vlamboogsnijden)” - AWS C5.2, American Welding Society.

• “Safe Practices (Veilige praktijken)” - AWS SP, American

Welding Society.

• “Standard for Fire Protection in Use of Cutting and Welding

Procedures (Brandbeveiligingsnorm voor snij- en lasprocedures)”

- NFPA 51B, National Fire Protection Association, 60

Batterymarch Street, Boston, Massachusetts, 02110.

• “Standard for Installation and Operation of Oxygen - Fuel Gas

Systems for Welding and Cutting (Norm voor de installatie en het

gebruik van zuurstof-brandstofgassystemen voor lassen en

snijden)” - NFPA 51, National Fire Protection Association.

• “Safety Precautions for Oxygen, Nitrogen, Argon, Helium, Carbon

Dioxide, Hydrogen, and Acetylene (voorzorgsmaatregelen voor

zuurstof, stikstof, argon, helium, kooldioxide, waterstof en

acetyleen)”, Form 3499. ESAB Cutting Systems. Verkrijgbaar via

uw ESAB-vertegenwoordiger of plaatselijke distributeur.

• "Design and Installation of Oxygen Piping Systems (Ontwerp en

installatie van zuurstofleidingsystemen)", Form 5110. ESAB

Cutting Systems.

• “Precautions for Safe Handling of Compressed Gases in

Cylinders (Voorzorgsmaatregelen voor de veilige omgang met

gecomprimeerde gassen in cilinders)”, CGA Standard P-1,

Compressed Gas Association.

Literatuur over veilige praktijken bij lassen en snijden met

gasvormige materialen is ook verkrijgbaar bij de Compressed Gas

Association, Inc., 500 Fifth Ave., New York, NY 10036.

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-18

Internationaal

VGB-voorschriften ter

voorkoming van ongevallen

VBG-Unfallverhütungsvorschriftten

Algemene bepalingen

VBG 1

Allgemeine Unfallverhütungsvorshriften

Elektrische installaties

VBG 4

Elektrische Anlagen

Lassen, snijden en verwante procedures

VBG 15

Schweißen und Schneiden und verwandte Verfahren

Straalwerkzaamheden

VBG 48

Strahlarbeiten

Gassen

VBG 61

Gase

Zuurstof

VBG 62

Sauerstoff

Werken met vloeistofstralers

VBG 87

Arbeiten mit Flüssigkeitsstrahlem

Laserstralen, voorschriften ter voorkomen van

ongevallen voor fijnmechanica en elektrotechniek

VBG 93

Laserstrahlung, Unfallverhütungsvorschriften für

Feinmechnik und Elektrotechnik

Geluidsniveaus

VBG 121

Lärm

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-19

VDE-voorschriften

VDE-Vorschriften

Bepalingen voor het bouwen van krachtstroom-

installaties met nominale spanningen tot 1000 volt

VDE 0100

Bestimmungen für das Errichten von Starkstromanlagen

mit Nennspannungen bis 1000 Volt

Elektrische uitrusting van industriële machines

VDE0113

Elektrische Ausrüstung von Industriemaschinen

Veiligheid van laserproducten en gebruikershandleiding

(DIN EN 60825)

VDE 0837

Strahlungssicherheit von Lasereinrichtungen und

Benutzungsrichtlinen (DIN EN 60825)

Eisen aan laserbeschermwanden

VDE 0837-

50

Anforderung an Laserschutzwänden

TRAC - Technische regels voor acetyleeninstallaties en calciumcarbideopslag

TRAC- Techische Regein für Azetylenanlagen und Calciumcargidlager

Acetyleenleidingen

TRAC-204

Azetylenleitungen

Acetyleenflessensystemen

TRAC-206

Azetylenflaschenbatterieanlagen

Veiligheidsvoorzieningen

TRAC-207

Sicherheitseinrichtungen

TRG – Technische regels voor drukgassen

TRG – Technische Regein für Druckgase

Algemene bepalingen voor drukgassen

TRG 100

Allgemeine Bestimmungen für Druckgase

Drukgassen

TRG 101

Druckgase

Technische gasmengsels

TRG 102

Technische Gasgemische

Drukgassen; naar keuze gebruik van drukgascilinders

TRG 104

Druckgase, wahlweise Verwendung von

Druckgasbehältem

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-20

TRGS – Technische richtlijnen voor gevaarlijke stoffen

TRGS - Technische Richtlinien für Gefahrstoffe

TRGS-102

Techn. Richtkonzentration (TRK) für gefährliche Stoffe

(TRK-waarde voor gevaarlijke stoffen)

TRGS-402

Ermittlung u. Beurteilung der Konzentration gefährlicher

Stoffe in der Luft im Arbeitsbereich (Bepaling en

beoordeling van de concentratie van gevaarlijke stoffen

in de lucht in de werkomgeving)

TRGS-900

Grenzwerte in der Luft am Arbeitsplatz (Luftgrenzwerte)

(Grenswaarden in de lucht op de werkplek

(luchtgrenswaarden))

TA

TA-Luft und TA-Lärm (BLm SchV) (TA-lucht en TA-

geluid)

DIN-normen

DIN-Normen

DIN 2310

Deel 1

Thermisch snijden - Algemene begrippen en

benamingen

Teil 1

Thermisches Schneiden, Allgemeine Begriffe und

Benennungen

DIN 2310

Deel 2

Thermisch snijden - Bepaling van de kwaliteit van

snijvlakken

Teil 2

Thermisches Schneiden, Ermittein der Güte von

Schnittflächen

DIN 2310

Deel 4

Thermisch snijden - Plasmaboogsnijden -

Procesprincipes, kwaliteit, maattoleranties

Teil 4

Thermisches Schneiden, Plasmaschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

DIN 2310

Deel 5

Thermisch snijden - Laserstraalsnijden van

metaalachtige materialen - Procesprincipes, kwaliteit,

maattoleranties

Teil 5

Laserstrahlschneiden von metallischen Werkstoffen,

Verfahrensgrundlagen, Güte, Maßtoleranzen

DIN 2310

Deel 6

Thermisch snijden - Inleiding, processen

Teil 6 Einführung, Verfahren

DIN 4844

Deel 1

Veiligheidsmarkeringen (see EN 7287)

Teil 1 Sicherheitskennzeichen (zie EN 7287)

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-21

Geharmoniseerde DIN-EN-ISO-normen

DIN EN ISO-Harmonisierte Normen

Veiligheid van machines

DIN EN

292/1 en 2

Sicherheit von Maschinen, Geräten und Anlagen

Slagen voor lassen, snijden en verwante processen

DIN EN 559

Schläuche für Schweißen, Schneiden und verwandte

Verfahren

Slangaansluitingen voor apparatuur voor lassen, snijden

en verwante processen

DIN EN 560

Schlauchanschlüsse und Schlauchverbindungen für

Geräte zum Schweißen, Schneiden und verwandte

Verfahren

Koppelingen voor gaslasapparatuur

DIN EN 561

Gasschweißgeräte, Kupplungen

Veiligheid van machines - Verlaging van de

gezondheidsrisico's

DIN EN

626-1

Sicherheit von Maschinen, Reduzierung des

Gesundheitsrisikos

Freesmachines voor éénzijdige bewerking met draaiend

gereedschap

DIN EN

848-1

Fräsmaschine für einseitige Bearbeitung mit drehendem

Werkzeug

Waterstraalsnijmachine met hoge druk

DIN EN

1829

Hochdruckwasserstrahlschneidmaschine

Thermisch snijden - Autogeen snijbranden -

Procesprincipes, kwaliteit, maattoleranties

DIN EN

9013

Thermisches Schneiden, Autogenes Brennschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

Onvolkomenheden bij brandsnijvlakken, lasersnijvlakken

en plasmasnijvlakken

DIN EN

12584

Unregeimäßigkeiten an Brennschnitten, Laserstrahl- und

Plasmaschnitten

Machines die gebruik maken van lasers

DIN EN

12626

Laserbearbeitungsmaschinen

Opleveringstest voor snijbrandmachines

DIN EN

28206

Abnahmeprüfung für Brennschneidmaschinen

Laserapparatuur

DIN EN

31252

Lasergeräte

HOOFDSTUK 1

VEILIGHEID

PT-24 Precision Plasma System IEFC-S -

1-22

Lasers en laserinstallaties

DIN EN

31553

Laser und Laseranlagen

Elektrische uitrusting van machines

DIN EN

60204-1

Elektrische Ausrüstung von Maschinen

Veiligheid van laserproducten

DIN EN

60825

Strahlensicherheit von Laseranlagen

Plaatsing van beveiligingsinrichtingen

DIN EN 999

Anordnung von Schutzeinrichtungen

VDI-richtlijnen

Kwaliteit van snijvlakken bij metalen werkstukken,

schurend waterstraalsnijden en plasmastraalsnijden

VDI 2906

Schnittflächenqualität beim Schneiden von Werkstücken

aus Metall, Abrasiv-Wasserstrahlschneiden und

Plasmastrahlschneiden

Omgevingslucht - Technische installaties voor

laswerkplaatsen

VDI 2084

Raumluft techn. Anlagen für Schweißwerkstätten

HOOFDSTUK 2 BESCHRIJVING

PT-24 Precision Plasma met IEFC-S consoles

2-1

2.1 Algemeen

Het PT-24 Precision Plasmarc IEFC-S System

biedt een programmeerbare gasomschakeling en

drukregeling. De IEFC-S is de derde generatie

elektronische debietregeling voor het ESAB 100A

Precision Plasma System. De voordelen boven de

oorspronkelijke elektronische debietregeling zijn:

• lager gecombineerd oppervlak t.o.v. het

oorspronkelijk ontwerp

• minder onderdelen

• verbeterde betrouwbaarheid

• verbeterde markeeroptie met snelle

omschakeling

Terwijl hetzelfde zeer betrouwbare geïntegreerde

ontwerp alsmede componenten worden gebruikt,

zijn er nu twee aparte regelingen, nl. de gas- en

ontstekingsconsole. De gas- en ontstekings-

consoles kunnen met bouten aan elkaar worden

vastgemaakt tot een gecombineerde eenheid of

gescheiden worden gebruikt zodat de ontstekings-

console dichter bij de snijbrander kan worden

geplaatst. Het nieuwe ontwerp biedt maximale

flexibiliteit wat betreft de gebruiksplaats.

De gasdruk en -omschakeling worden geregeld

via de CNC van de snijmachine, waardoor geen

andere programmeerbare regelingen meer

noodzakelijk zijn.

2.2 Toepassingsgebied

Het doel van deze handleiding is de gebruiker alle

informatie te geven die nodig is voor de installatie

en de bediening van het Precision Plasmarc

System. Verder wordt technisch referentie-

materiaal verstrekt ter ondersteuning van het

verhelpen van storingen van het snijsysteem.

HOOFDSTUK 2 BESCHRIJVING

PT-24 Precision Plasma met IEFC-S consoles

2-2

2.3 Beschikbare pakketopties

Precision Plasmarc® IEFCS-pakketopties die via uw ESAB-dealer verkrijgbaar zijn

Precision Plasmarc® voedingskast (200/230/380/415/460/575) 3-fase 50/60 Hz

(vereist) CNC regelbaar/Zonder PLC CE-versie (niet beschreven in deze

handleiding)

Ond.nr. 0558002263

Gasconsole Ond.nr. 0558003641

Ontstekingsconsole Ond.nr. 0558003640

4,5 ft. (1,4 m) Ond.nr. 0558002337

12 ft. (3,7 m) Ond.nr. 0558002338

PT-24 snijbrander met markering met hoge snelheid

20 ft. (6,1 m) Ond.nr. 0558002339

12 ft. (3,7 m) Ond.nr. 22428

25 ft. (7,6 m) Ond.nr. 21905

40 ft. (12,2 m) Ond.nr. 22504

60 ft. (18 m) Ond.nr. 21906

80 ft. (24,4 m) Ond.nr. 22505

Voedingsbundel (één vereist)

100 ft. (30 m) Ond.nr. 21907

10 ft. (3 m) Ond.nr. 0558003642

20 ft. (6 m) Ond.nr. 0558003643

Verbindingsbundel

30 ft. (9 m) Ond.nr. 0558003644

10 ft. (3 m) Ond.nr. 0560987422

20 ft. (6,1 m) Ond.nr. 0560987423

30 ft. (9 m) Ond.nr. 0560987424

60 ft. (18 m) Ond.nr. 0560987425

Regelkabel, CNC naar voeding (één vereist)

100 ft. (30 m) Ond.nr. 0560987426

Koelvloeistof voor snijbrander (bussen van 3,8 liter (1 gallon). 15 liter (4 gallons)

nodig)

Ond.nr. 156F05

OPM.:

• De set verbindingskabels is alleen vereist als de gasconsole en ontstekingsconsole gescheiden zijn. Zie

Verbindingsschema in hoofdstuk 3.

• De regelkabel van de voeding naar de CNC van de klant wordt geleverd zoals besteld door de klant.

• De gasvoorziening en alle slangen, werkkabels en de primaire inputkabel worden door de klant geleverd.

• Zie procesinformatiebladen voor een lijst met alle verbruiksmaterialen van de snijbrander.

HOOFDSTUK 2 BESCHRIJVING

PT-24 Precision Plasma met IEFC-S consoles

2-3

2.4 Technische specificaties Precision Plasma System

2.4.1 Systeem

Ingangsspanning 200/230/380/415/460/575 V 3-fase 50/60 Hz

Ingangsstroom 65/60/50/40/30/25 A per fase

Vermogensfactor 0.95

Uitgangsstroombereik 15-100 A DC

Uitgangsspanning bij

belasting

215 V DC

Arbeidscyclus 100%

Nullastspanning 315 V DC

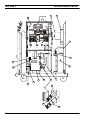

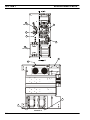

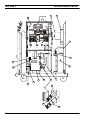

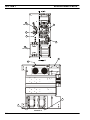

1118mm

Voedingskast

PT-24 snijbrander met

verdeelstuk

559mm

1067mm

191mm

191mm

200mm

369mm

369mm

289mm

Ontstekingsconsole

Gasconsole

HOOFDSTUK 2 BESCHRIJVING

PT-24 Precision Plasma met IEFC-S consoles

2-4

2.4.2 Technische specificaties plasmagas

Soort O

2

, N

2

, Ar, lucht

Druk

150 psig (10,4 bar) O

2

, N

2

, lucht: 85 psig (5,9 bar) Ar

Debiet 100 cfh (47 l/min) max. (varieert per applicatie)

Vereiste zuiverheid*

O

2

-99,8 tot 99,995% N

2

, Ar-99,995%

Lucht-schoon, droog en olievrij

Aanbevolen vloeistofcilinderregelaars

Zuurstof: R-76-150-540LC (ond.nr. 19777)

Inert gas: R-76-150-540LC (ond.nr. 19977)

Aanbevolen 2-traps cilinderregelaars

Zuurstof: R-77-150-540 (ond.nr. 998337

Waterstof/methaan: R-77-150-350 (ond.nr. 998342)

Stikstof: R-77-150-580 (ond.nr. 998344

Industriële lucht: R-77150=590 (ond.nr. 998348)

Aanbevolen krachtige station- of

pijpleidingregelaars voor hoge debieten

Zuurstof: R-76-150-024 (ond.nr. 19151

Aanbevolen station- of pijpleiding-

regelaars voor hoge capaciteiten

R-6703 (ond.nr. 22236)

Vereist gasfilter 25 micron met beschermkom (ond.nr. 56998133)

2.4.3 Technische specificaties startgas

Soort N

2

, Ar, lucht

Druk

150 psig (10,4 bar) N

2

, lucht: 85 psig (5,9 bar) Ar

Debiet 60 cfh (28 l/min) max. (varieert per applicatie)

Minimaal vereiste zuiverheid N2, Ar - 99,995% Lucht –schoon, droog

2.4.4 Technische specificaties secundair gas

Soort N

2

, O

2

, methaan, lucht

Druk

100 psig (6,6 bar) H-35, methaan;

150 psig (10,4 bar) N

2

, O

2

, lucht

Debiet 60 cfh (28 l/min) max. (varieert per applicatie)

Minimaal vereiste zuiverheid N

2

, O

2

, CH

4

- 99,995% Lucht–schoon, droog

2.4.5 Technische specificaties snijgas

Soort N

2

, O

2

, lucht

Druk 150 psig (10,4 bar) N

2

, O

2

, lucht

Debiet 60 cfh (28 l/min) max. (varieert per applicatie)

Minimaal vereiste zuiverheid 99,995% N

2

, 99,8% O

2

en lucht- schoon en droog

2.4.6 Technische specificaties Pt-24 snijbrander

Soort Watergekoeld, dubbel gas

Nom. stroomsterkte 100 A bij 100 % arbeidscyclus

Afmetingen Zie pakketopties (2.3)

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-1

CAUTION

!

3.1 Algemeen

OPMERKING

De juiste installatie kan aanzienlijk bijdragen tot

een tevredenstellende en probleemloze

bediening van het Precision Plasmarc® System.

Wij raden u aan elke stap in dit hoofdstuk

zorgvuldig te bestuderen en op te volgen.

3.2 Vereiste apparatuur

• Gasvoorziening en slangen. Het gas kan worden

aangevoerd vanaf een voorraadsysteem of vanaf

een serie cilinders met verdeelstukken en

regelaars die ervoor zorgen dat de gasdruk naar

de gasconsole (gasstroom) 150 psig (10,4 bar)

bedraagt.

• Werkkabel. Een nr. 4 AWG-kabel wordt

aanbevolen voor het aansluiten van het werkstuk

op de voeding.

• Primaire inputkabel.

• 25 micron gasfilters (ond.nr. 56998133) zijn

vereist aan de toevoerzijde om ervoor te zorgen

dat de IEFC-S goed werkt.

3.3 Plaats

• Ventilatie is noodzakelijk voor een goede koeling

van de voeding.

• Beperk vuil, stof en blootstelling aan externe

warmtebronnen tot een minimum.

• Zorg voor een minimale vrije ruimte van 60 cm

(2 ft) rondom de voeding zodat de lucht vrij kan

in

-

en uitstro

men

Beperking van de luchtstroom leidt tot

oververhitting

Het beperken van de inlaatlucht door een

willekeurig soort filter op of rondom de voeding

leidt tot oververhitting, waardoor de garantie

vervalt.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-2

WARNING

!

3.4 Primaire elektrische ingangsaansluitingen

DANGER

!

Elektrische schokken kunnen dodelijk

zijn!

Zorg voor maximale bescherming tegen

elektrische schokken.

Voordat u aansluitingen binnenin de machine

maakt, moet de AAN/UIT-schakelaar voor de

netspanning (wand) worden uitgeschakeld en de

voedingskabel eruit worden getrokken.

Configuratie van de

stroomvoorziening

De machine moet op de juiste wijze zijn gecon-

figureerd voor uw stroomvoorziening.

De machine wordt af fabriek geleverd voor een

stroomvoorziening van 575 V, 60 Hz.

Sluit GEEN stroomvoorziening met een andere

spanning aan, tenzij de machine opnieuw is

geconfigureerd. Anders zal de machine worden

beschadigd.

Wandaansluiting op stroomvoorziening

Bij het hoofdvoedingspaneel moet worden gezorgd

voor een AAN/UIT-schakelaar voor de netspanning

(wand) met zekeringen of stroomonderbrekers.

Sluit de ingangskabel van de voeding direct aan op

de AAN/UIT-schakelaar of koop een goede stekker

en stopcontact bij een plaatselijke leverancier van

elektrische materialen. (Zie de tabel op de volgende

pagina voor aanbevolen voedingsgeleiders en

zekeringen)

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-3

Aanbevolen maten voor voedingsgeleiders en hoofdzekeringen

Voedingsvereisten

Volt Fase Ampère

Ingangs- &

beschermings-

leiding,

cu/awg/mm

2

Nominale

zekeringen /

fase, ampère

208 3 70 Nr. 4 25 100

230 3 60 Nr. 6 16 80

380 3 50 Nr. 8 10 80

415 3 40 Nr. 10 6 60

460 3 30 Nr. 10 6 50

575 3 25 Nr. 10 6 40

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-4

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

TB2

PHASE 1 PHASE 2 PHASE 3

TB1

K1

Aardaansluiting

Voedingskabel

Contact-

doos

Zevenvoudig

klemmenblok

Autotransformato

r

Af fabriek

aangesloten op

575 volt

De volgende procedure beschrijft de juiste

installatiestappen voor het aansluiten van de primaire

stroomvoorziening op de voeding.

1. Verwijder het rechter zijpaneel

2. Zorg dat de voedingskabel is losgekoppeld van

alle elektrische bronnen.

3. Leid de voedingskabel door de trekontlasting in

het achterpaneel.

4. Trek de voedingskabel door de trekontlasting en

zorg dat de kabeldraden lang genoeg zijn voor

aansluiting op de contactdoos. Maak de

trekontlasting vast zodat de voedingskabel goed

vastzit.

5. Sluit de aardedraad van de voedingskabel aan

op de aardingsstrip aan de basis van de voeding.

6. Sluit de drie stroomdraden van de voedingskabel

aan op de klemmen bovenop de contactdoos.

Maak de draden vast door elke schroef vast te

draaien.

7. Sluit de jumperdraden vanaf de onderkant van de

contactdoos aan op het juiste

ingangsspanningcontact op de autotransformator

(zie markering). Het systeem is af fabriek

aangesloten op 575 V zoals rechts aangegeven.

CAUTION

!

Aansluiten van voedingsjumperdraden

Zorg dat elke voedingsjumperdraad is aangesloten

op het juiste ingangsspanningcontact op de

autotransformator.

In de fabriek aangesloten op 575 V.

8. Sluit de jumperdraad aan op het juiste

ingangsspanningcontact op het zevenvoudige

klemmenblok. TB2

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-5

3.5 Alternatieve aansluitplaatsen voor de IEFC-S ontstekingsconsole

Trekontlasting voor

snijbranderkabel

Alternatieve plaats met

trekontlasting voor

snijbranderkabel

De ontstekingsconsole heeft twee plaatsen met

trekontlasting voor de snijbranderkabel. Dit zorgt

voor flexibliteit wat betreft de bevestiging van de

console aan een machine.

OPM.:

Als u een alternatieve aansluitplaats kiest,

moeten de niet-gebruikte I/O-

trekontlastingsgaten worden afgesloten met

een plug om de kast volledig af te dichten.

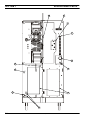

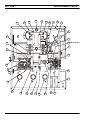

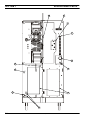

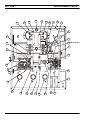

3.6 Basisonderdelen en aansluitpunten van de gasconsole (afdekplaat verwijderd)

ASIOB-aansluiting Proces ASIOB

P-5 aansluiting

P-1 115/230V IN

24VAC IN

Gas UIT (niet

afgebeeld)

P-2 Gewenste

stroomwaarde (niet

afgebeeld)

Spanningskeuzesc

hakelaar

Gas IN Mengkleppen

Magneet-

kleppen

Gas IN

Verdeelstuk

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-6

3.7 Basisonderdelen en aansluitpunten van de ontstekingsconsole

Trekontlasting

ontstekingsboogkabel

Alternatieve plaats

met trekontlasting

voor snijbrander-

bundel

Trekontlasting voor

snijbranderbundel

Koelwater n aar

snijbrander/boog-

stroom

Koelwater van

snijbrander/ontste-

kingsboog

C

hassismassaverbinding

HF 120V ingang

Instelling vonkbrug

Trekontlasting voor

voedingskabel

snijbrander

Koelwater naar/van

voedingskastaansl

uitingen (niet

afgebeeld)

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-7

3.8 Verbindingsleidingen

Snijbranderbundel

Alle meegeleverde verbindingsleidingen zijn aan

elk uiteinde voorzien van overeenkomende

stickers/kleurcodes die op de kast c.q. consoles

zijn gemarkeerd.

1

KOELWATER NAAR SNIJBRANDER /

BOOGSTROOMKABEL

2

KOELWATER VAN SNIJBRANDER /

ONTSTEKINGSBOOGKABEL

1

2

3

GASLEIDINGEN SNIJBRANDERBUNDEL

3

4

4

P-2 MAGNEETKLEPSTUURKABEL

1. Sluit de leidingen in de snijbranderbundel aan

op de ontstekingsconsole. De leidingen en

aansluitingen zijn voorzien van

overeenkomende stickers en/of kleurcodes.

Het binnenaanzicht van de ontstekingsconsole is

hetzelfde of de gas- en ontstekingsconsoles nu

worden gecombineerd of gescheiden worden

gebruikt.

De interfaceplaat van de verbindingsbundel is op

dezelfde manier geconfigureerd naar de gas-

/signaaluitgang van de gasconsole.

Met elkaar verbonden gas-

en ontstekingsconsoles

Verbindingsbundel (voor

het op elkaar aansluiten

van de gas- en

ontstekingsconsoles.)

1

2

4

3

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-8

3.9 Op elkaar aansluiten van gas- en ontstekingsconsoles

Verwijder de zwarte bolkopvulschroeven uit de

betreffende gaten in de consoles. Sommige van

deze schroeven zijn voorzien van zeskantige

moeren aan de binnenkant van de gasconsole.

Verwijder de bovenpanelen. Deze zitten vast met

snelsluitingen die met een kwartslag kunnen

worden losgedraaid.

Draai deze schroeven uit het oppervlak.

De uitgangsaansluitingen van de gasconsole

(en P5) passen in de uitsparingen in de

ontstekingsconsole, waardoor de twee

oppervlakken strak tegen elkaar liggen.

Gebruik de eerder verwijderde vulschroeven om

de consoles aan elkaar te bevestigen. Bij de

meeste schroefgaten moeten de schroeven eerst

door een uitsparingsgat in de gasconsole worden

gestoken en dan worden vastgedraaid in een

geperste opsluitmoer in de ontstekingsconsole.

Er kunnen enkele uitzonderingen zijn.

Aanzicht van op elkaar aangesloten consoles vanaf

de binnenkant van de ontstekingsconsole

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-9

3.10 Aansluiten van gescheiden gas- en ontstekingsconsoles

Een verbindingsbundel is vereist om gescheiden

consoles op elkaar aan te sluiten

Gasconsoleaansluitingen. Slangen/kabels en

vaste aansluitingen zijn voorzien van stickers.

Bevestig de voorplaat aan de ontstekingsconsole

met de 4 meegeleverde schroeven.

Ontstekingsconsole Voorplaat

verbindingsbundel

Aanzicht vanaf de binnenkant van de

ontstekingsconsole met bevestigde voorplaat.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-10

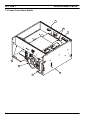

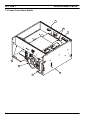

3.11 Aansluitingen van de voedingskast

Voedingsbundel

Trekontlasting voor

voedingskabel

Koelwater IN/UIT

3.12 Spanningskeuzeschakelaar

Spannings

keuze-

schakelaar

2. Sluit de elektrische kabels en

koelvloeistofleidingen in de voedingsbundel

van de voedingskast aan op de

ontstekingsconsole. De voedingsbundel

bestaat uit de koelvloeistofleidingen nr. 6 en

nr. 7 (met 5/8-18 linksdraaiende

aansluitingen), voedingskabel (nr. 3 AWG) en

de gele ontstekingsboogkabel (nr. 16 AWG).

In de aansluiting van de koelvloeistofleidingen

is een 6 of 7 gestanst, zodat deze

gemakkelijker te herkennen zijn.

De spanningskeuzeschakelaar binnenin de

gasconsole is vooraf ingesteld op een IEFC-S

ingangsspanning van 115 V / 60 Hz. De IEFC-S

ingangsspanning kan ook worden ingesteld op

230 V / 50 Hz.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-11

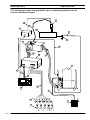

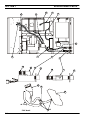

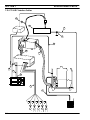

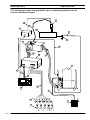

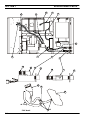

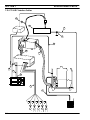

3.13 Verbindingsschema voor gescheiden gas- en ontstekingsconsoles van het

Precision Plasmarc® System

N

2

O

2

Air

CH

4

Ar

1

2

3

4

5

6

7

8

20

10

11

15

14

16

18

19

17

13

9

12

21

22

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-12

1 AAN/UIT-wandschakelaar (door klant te

leveren)

2 primaire voedingskabel

3 voedingskast Precision Plasma System

4 voedingsbundel

5 I/O-voedingskabel

6 aarde/massa

7 werkkabel (+)

8 snijbrander- en hoogteregeling

9 I/O-kabel hoogteregeling

10 snijbranderbundel

11 hoogteregeling ASIOB-behuizing

12 ontstekingsconsole

13 ASIOB-kabel hoogteregeling*(zie opmerking)

14 proces ASIOB-kabel

15 120 VAC-/24 VDC-kabel

16 CNC

17 procesgasleidingen

18 25 micron filters

19 procesgastoevoer (door klant te leveren)

20 snijtafel

21 Verbindingsbundel voor consoles

22 Gasconsole

Opm.: de nr. 13 ASIOB-kabel voor de hoogteregeling komt van een verbinding met de nr. 14 proces ASIOB-

kabel binnenin de IEFC-S.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-13

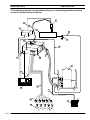

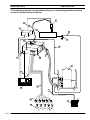

3.14 Verbindingsschema voor gecombineerde gas- en ontstekingsconsoleonderdelen

van het Precision Plasmarc® System

N

2

O

2

Air

CH

4

Ar

1

2

3

4

5

6

7

8

20

10

11

15

14

16

18

19

17

13

9

12

22

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-14

1 AAN/UIT-wandschakelaar (door klant te leveren)

2 primaire voedingskabel

3 voedingskast Precision Plasma System

4 voedingsbundel

5 I/O-voedingskabel

6 aarde/massa

7 werkkabel (+)

8 snijbrander- en hoogteregeling

9 I/O-kabel hoogteregeling

10 snijbranderbundel

11 hoogteregeling ASIOB-behuizing

12 ontstekingsconsole

13 ASIOB-kabel hoogteregeling*(zie opmerking)

14 proces ASIOB-kabel

15 120 VAC-/24 VDC-kabel

16 CNC

17 procesgasleidingen

18 25 micron filters

19 procesgastoevoer (door klant te leveren)

20 snijtafel

21 verbindingsbundel voor consoles (niet afgebeeld -- niet vereist als consoles worden

gecombineerd)

22 Gasconsole

Opm.: de nr. 13 ASIOB-kabel voor de hoogteregeling komt van een verbinding met de nr. 14 proces ASIOB-

kabel binnenin de IEFC-S.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-15

3.15 Ingang naar gasconsole

CAUTION

!

Verontreiniging van gasleiding leidt

tot beschadiging van de

mengkleppen en terugslagkleppen

Gasleidingen spoelen

Voordat de gastoevoerleidingen worden

aangesloten op de geïntegreerde

debietregeling, moeten alle leidingen grondig

worden gespoeld. Restanten van het

slangproductieproces kunnen de

mengkleppen in uw debietregeling

verstoppen/beschadigen.

1. Spoel de gasleidingen tussen het

aanvoersysteem en de IEFC-S voordat u de

leidingen aansluit. De meng- en terugslagkleppen

zijn zeer gevoelig voor stof en andere vreemde

voorwerpen.

CAUTION

!

Niet-gefilterde gassen beschadigen

het debietregelsysteem.

Niet-gefilterde snij- en afschermgassen

zullen kleine openingen en

gasafdichtingen verstoppen of

beschadigen.

25µ filters zijn vereist voor alle snij- en

afschermgassen inclusief stikstof,

zuurstof, argon, methaan en lucht.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-16

1/4 NPT

Ingang gasconsole

2. Sluit de gastoevoerleidingen aan op de

geïntegreerde debietregeling. Monteer 25 micron

gasfilters in alle toevoerleiding tussen het

gastoevoersysteem en de gasconsole.

25 micron gasfilter

25 micron filters

N

2

O

2

Air

CH

4

Ar

H-35

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-17

3.16 Ingang naar voedingskast

CAUTION

Meng- en terugslagkleppen zijn gevoelig

voor stof en vuil.

Spoel de gasleidingen grondig met N

2

voordat

u deze aansluit op de gasconsole. Tijdens het

productieproces blijft vaak een fijne stof in de

slangen achter. Deze stof kan leiden tot

vroegtijdig falen van de meng-kleppen. De

terugslagkleppen kunnen verstopt raken.

P

Pilot Arc

Work

Torch

Verwijder de

afdekplaat.

1. Verwijder het paneel aan de achterkant van

de console en bevestig de ontstekingsboog-,

snijbrander- en werkkabel.

Trekontlasting

ingang

7 A / 500 VAC

zekkering

Debietregeling-

kabel

Sticker

met

stroom

sterkte

Sticker

met

serienr

Koelwater IN

van ontstekingsconsole

Koelwater UIT

2. Sluit de I/O-voedingskabel aan tussen de

console en de CNC.

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-18

CAUTION

3.17 Montage van de snijbrander

Ontluchtingsgaten niet afdekken.

Tijdens de montage mag het k leine

ontluchtingsgat aan d e zijkant v an de huls niet

worden afg edekt. Bij een lekkage kan via dit gat

koelvloeistof wegstro men vanaf de binnnenkant

van de huls.

Montageopties snijbrander.

• De snijbrander wordt normaal gesproken

gemonteerd aan de huls met een diameter van

2,0 inch (51mm). Dek het ontluchtingsgat niet af.

• Een andere speciale montageoptie is de

montage van de snijbrander aan de afgebeelde

kraag met een diameter van 1,812 inch (46 mm).

Deze geïsoleerde kraag en de schouder ervan

zijn zodanig machinaal bewerkt dat de

schroefdraad van de opsluitdop van het

mondstuk precies op het snijbranderhuis past.

Gebruik uitsluitend de gespecificeerde

montageoppervlakken

Hulsdia

meter

Ontluchtingsgat

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-19

R

E

C

I

S

I

O

N

P

L

A

S

M

A

RC

P

O

W

E

R

C

O

N

T

R

O

L

C

U

R

R

E

N

T

3.18 Koelvloeistof voor de snijbrander

• Verwijder de vuldop voor koelvloeistof aan de

voorkant van de console en vul de

koelvloeistoftank met 4 gallon (15 liter)

plasmakoelvloeistof, onderdeelnr. 156F05 (1

gallon / 3,8 liter).

• Blijf onder de maximummarkering

• Bevestig de vuldop weer.

CAUTION

!

In de handel verkrijgbaar

antivriesmiddel leidt tot defecte

snijbrander

Gebruik speciale koelvloeistof voor de

snijbrander! onderdeelnr. 156F05

Vanwege het hoge elektrische

geleidingsvermogen mag GEEN kraanwater of

een in de handel verkrijgbaar antivriesmiddel

worden gebruikt voor het koelen van de

snijbrander. Een snijbranderkoelvloeistof met

een speciale formule is VEREIST. Deze

koelvloeistof beschermt ook deze bevriezing tot –

34 °C.

Het gebruik van de snijbrander zonder

koelvloeistof veroorzaakt permanente schade

aan de koelvloeistofpomp.

Vuldop voor

koel-

vloeistof

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-20

3.19 Inspectie van gas- en

koelvloeistofleidingen

Om de installatie te voltooien, is het noodzakelijk

om de ter plaatse gemaakte aansluitingen op

lekkage te controleren.

• Gebruik voor gasleidingen een standaard

zeepoplossing. Zet het systeem onder druk

m.b.v. de regeling (SDP-bestand)

• Koelvloeistof: controleer de aansluitingen op

weglekkend vocht

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-21

3.20 Gebruik van een snijbranderverdeelstuk voor 5 magneetkleppen

Met het snijbranderverdeelstuk voor 5

magneetkleppen kan binnen 1 seconde worden

overgeschakeld van snijden naar markeren en

terug naar snijden vergeleken met een 7 tot 10

seconden omschakelvertraging.

Bij aflevering is de IEFC-S geconfigureerd voor

het gebruik van het snijbranderverdeelstuk voor 5

magneetkleppen.

NOTICE

Bij het markeren met de PT-24 snijbrander

en de IEFC-S wordt geen gebruik gemaakt

van een mengklep voor het regelen van de

argondruk. Een externe regelaar voor de

argontoevoer moet worden ingesteld op 85

psi (5,6 bar). Zie de procesgegevens voor

markering voor nadere informatie.

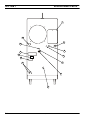

3.21 Aanpassing van het IEFC-S gasconsoleverdeelstuk voor een

snijbranderverdeelstuk voor 4 magneetkleppen

Ar

1

2

3

4

Het gasconsoleverdeelstuk is ingesteld voor een

snijbrander met 5 magneetkleppen. Een geringe

wijziging is noodzakelijk om te kunnen markeren

met de IEFC-S en een snijbrander met 4

magneetkleppen.

Gasconsoleverdeelstuk

1

Argon-inlaataansluiting

2

Argon-magneetklep

3

1/8 NPT toegangsplug voor wijziging

markering

4

Uitgang lucht-/argonverdeelstuk

HOOFDSTUK 3 INSTALLATIE

PT-24 Precision Plasma met IEFC-S consoles

3-22

Van

plasmagasinlaa

t

Naar plasma-

gasuitlaat

Van

argonmagneetk

lep

Verwijder

toegangsplug

voor toegang

tot poortplug

Verwijder 1/16

NPT plug voor

toegang tot Ar-

poort

Procedure voor het wijzigen van het IEFC-

verdeelstuk in een snijbranderverdeelstuk

voor 4 magneetkleppen.

A. Zoek en verwijder de toegangsplug (1/8 NPT)

naast de magneetklep voor de

argondebietregeling (zie afbeelding).

B. Verwijder de poortplug (1/16 NPT) uit de

onderkant van het toegangsgat.

C. Vervang de toegangsplug.

Opm.: gebruik, indien nodig, een zuurstofveilig en

in de handel verkrijgbaar pijpafdichtmiddel.

GEBRUIK GEEN teflontape. Tapestukken

kunnen losbreken wat leidt tot slechte snijkwaliteit

of een defecte snijbrander.

Dwarsdoorsnedes van argon-markeerpoort

A

A

B

B

View A-A

View B-B

PS

Plasmagas

UIT

Markeergas-

magneetklep (5

e

magneetklep)

Mengklep 1

Ontluchting

Verwijderbare

plug

(verwijderd

afgebeeld)

Drukschakelaar

1

Lucht -2

Naar lucht-1

N

2

-2

Naar N

2

-1 en

N

2

-3

Lucht IN

Argon IN

Schema voor markeren met IEFC en

snijbranderverdeelstuk voor 4

magneetkleppen.

Als de plug en een snijbrander met 5

magneetkleppen is geïnstalleerd, stroomt het

argongas direct naar de vijfde magneetklep

(argon).

Argon wordt verdeeld over en stroomt vervolgens

uit de plasmagasleiding, als de plug is verwijderd

en een snijbrander met 4 magneetkleppen wordt

gebruikt. De leiding naar de vijfde magneetklep

wordt afgesloten met een in één richting werkende

snelkoppeling (vergelijkbaar met de werking van

een terugslagklep)

N

2

IN

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-1

EMERGENCY

STOP

4.1 Elektrische regelaars

4.1.1 Hoofdschakelaar

Hoofdschakelaar

Regelt de stroomvoorziening van de ventilator,

waterkoeler en printplaat. Links van

de schakelaar

bevindt zich een geel waarschuwingslampje.

4.1.2 Ontstekingsboogschakelaar

Ontstekingsboogschakelaar

Deze schakelaar, die eerder handmatig moest

worden bediend, is verwijderd uit de voedingskast

die door de

CNC wordt geregeld. Wordt nu geregeld

door de CNC-regeling van de machine, waarbij

afhankelijk van de snijcondities een HOGE of LAGE

startontstekingsboog kan worden gekozen. Zie

procesgegevens voor nadere informatie over de

condities waarbij hoge en lage start worden gebruikt.

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-2

4.1.3 Storingslampjes Storingslampjes

• P/S TEMP geeft een laag koelvloeistofdebiet

aan. Als het systeem is ingeschakeld, zal dit

lampje kort een storing aangeven en dan uitgaan.

• P/S FAULT – dit lampje geeft een storing in de

plasmaregelingprintplaat in de invertervoeding

aan De voeding zal worden uitgeschakeld.

• OVER/UNDER VOLTAGE -- dit lampje geeft aan

dat de ingangsspanning buiten de toleranties van

de PCU-console ligt. Vergrendelt het systeem

totdat de stroomvoorziening weer met de

hoofdschakelaar wordt ingeschakeld.

• EMERGENCY STOP -- dit lampje geeft een

vergrendeling door de CNC aan (noodstop). De

voeding wordt uitgeschakeld.

4.1.4 Meters

• Snijstroommeter (A) -- geeft de huidige

snijstroom in ampère aan.

• Snijspanningmeter (V) -- geeft de huidige

snijspanning aan.

4.1.5 Stroomregelschakelaar

Afstandsbedi enings-/paneelschakelaar

• PANEL – Uitgangsstroom wordt ingesteld door de draaischijf voor de

uitgangsstroom

• REMOTE – Uitgangsstroom wordt ingesteld door de CNC (of

potentiometer van de afstandsbediening) met een analoog DC-

signaal

0-10 VDC = 0-100 ADC

• CURRENT ADJUST – wordt gebruikt om de stroom in de

Panelmodus handmatig te wijzigen. Zie ampèremeter voor waarden.

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-3

4.2 Snijkwaliteit

4.2.1 Inleiding

Factoren die van invloed zijn op de snijkwaliteit zijn

onderling afhankelijk. Door wijziging van een

variabele kunnen alle andere worden beïnvloed. Het

kan dan moeilijk zijn om een oplossing te bepalen. De

volgende handleiding biedt mogelijke oplossingen

voor verschillende ongewenste snijresultaten. Begin

met het selecteren van de meest prominente

variabele:

4.2.2 Snijhoek, negatief of positief

4.2.3 Snede niet vlak, afgerond of

ondersneden

4.2.4 Oppervlakteruwheid

4.2.5 Slak

Meestal zorgen de aanbevolen snijparameters voor

optimale snijkwaliteit, maar soms verschillen de

condities zodanig dat geringe wijzigingen noodzakelijk

zijn. Als dat het geval is:

• maak kleine stapsgewijze veranderingen/correcties.

• Pas de boogspanning aan in stappen van 1 volt,

omlaag of omhoog.

• Pas de snijsnelheid 5% of minder aan totdat de

condities verbeteren.

OPMERKING

Voordat u EVENTUELE correcties probeert aan te

brengen, moet u de snijvariabelen vergelijken met de

aanbevolen fabrieksinstellingen/nummers van

verbruiksmaterialen zoals genoemd in de

Procesgegevens.

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-4

4.2.2 Snijhoek

Negatieve snijhoek

Afmeting bovenkant is groter dan afmeting onderkant.

• Niet goed uitgelijnde snijbrander

• Gebogen of kromgetrokken materiaal

• Versleten of beschadigde verbruiksmaterialen

• Lage standoff (boogspanning)

• Lage snijsnelheid (bewegingssnelheid machine)

Positieve snijhoek

Afmeting bovenkant is kleiner dan afmeting

onderkant.

• Niet goed uitgelijnde snijbrander

• Gebogen of kromgetrokken materiaal

• Versleten of beschadigde verbruiksmaterialen

• Hoge standoff (boogspanning)

• Hoge snijsnelheid

• Hoge of lage stroom. (Zie Procesgegevens voor

aanbevolen stroomsterkte voor specifieke

mondstukken).

4.2.3 Snijvlakheid

Deel

Daling

Deel

Deel Daling

Deel

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-5

Boven- en onderkant afgerond

Dit kan meestal voor als het materiaal 0,25 inch

(6,4mm) dik of minder is.

• Hoge stroom voor de betreffende materiaaldikte

(zie Procesgegevens voor juiste instellingen).

Bovenrand ondersneden

• Lage standoff (boogspanning)

Deel

Daling

Deel

Daling

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-6

4.2.4 Oppervlakteafwerking

Door proces veroorzaakte ruwheid

Consistente ruwheid van het snijvlak. Kan al of niet

beperkt zijn tot één as.

• Verkeerd afschermgasmengsel (zie

Procesgegevens)

• Versleten of beschadigde verbruiksmaterialen

Door machine veroorzaakte ruwheid

Kan moeilijk te onderscheiden zijn van door proces

veroorzaakte ruwheid. Vaak beperkt tot slechts één

as. Ruwheid is inconsistent.

• Vuile rails, wielen en/of

rondsel/tandheugelstuurinrichting. (Zie gedeelte

Onderhoud in de

machinebedieningshandleiding).

• Aanpassing sledewiel

of

Door machine

veroorzaakte

ruwheid

Bovenaanzicht

Snijvlak

Door proces

veroorzaakte

ruwheid

HOOFDSTUK 4 BEDIENING

PT-24 Precision Plasma System IEFC-S -

4-7

4.2.5 Slak

Slak is een bijproduct van het snijproces. Het