ESAB M3® Plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Handleiding

- Type

- Handleiding

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

78

Dit apparaat werkt conform de beschrijving in deze handleiding en de bijbehorende labels en/of bladen wan-

neer het wordt geïnstalleerd, bediend, onderhouden en gerepareerd volgens de bijgeleverde instructies. Dit ap-

paraat moet periodiek worden gecontroleerd. Een slecht werkend of verkeerd onderhouden apparaat mag niet

worden gebruikt. Gebroken, ontbrekende, versleten, vervormde of besmette onderdelen moeten onmiddellijk

worden vervangen. Als een dergelijke reparatie of vervanging nodig is, raadt de fabrikant u aan om telefonisch

of schriftelijk een serviceaanvraag in te dienen bij de erkende distributeur, of bij wie u het apparaat hebt aan-

geschaft.

Dit apparaat en de bijbehorende onderdelen mogen niet zonder voorafgaande schriftelijke toestemming van

de fabrikant worden gewijzigd. De gebruiker van dit apparaat is zelf verantwoordelijk voor defecten die ont-

staan vanwege onjuist gebruik, verkeerd onderhoud, schade, verkeerde reparatie of wijzigingen door iemand

anders dan de fabrikant of een servicefaciliteit die door de fabrikant is aangewezen.

ZORG DAT U DEZE INFORMATIE DOORGEEFT AAN DE BEDIENER

VAN DIT APPARAAT.

BIJ UW LEVERANCIER KUNT U EXTRA EXEMPLAREN KRIJGEN.

Deze instructies zijn voor ervaren bedieners. Als u niet bekend bent met de principes van

de bediening en veilige werking van booglassen en -snijden, raden wij u dringend aan om

ons boekje “Precautions and Safe Practices for Arc Welding, Cutting, and Gouging,” for-

mulier 52-529 door te lezen. Laat ongetraind personeel dit apparaat NIET installeren, be-

dienen of onderhouden. Probeer dit apparaat NIET te installeren of te bedienen voordat

u deze instructies volledig hebt gelezen en begrepen. Als u deze instructies niet helemaal

begrijpt, neemt u contact op met de leverancier voor meer informatie. Lees de veiligheids-

voorschriften voordat u dit apparaat installeert of bedient.

LET OP

VERANTWOORDELIJKHEID VAN DE GEBRUIKER

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

79

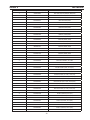

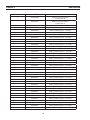

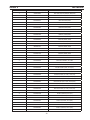

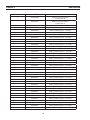

INHOUDSOPGAVE

Hoofdstuk / Titel Pagina

1.0 Veiligheidsvoorschriften..............................................................................81

2.0 Beschrijving .......................................................................................... 83

2.1 Inleiding in het systeem ......................................................................... 83

2.2 m3-plasmasysteem: plasmagasbox, schildgasbox en PT-36........................................ 83

2.3 Vereisten voor systeemgas ....................................................................... 84

2.4 Vereisten voor watertoevoer van plasmagasbox .................................................. 84

2.5 Vereisten voor elektrische ingang van plasmagasbox ............................................. 84

2.6 Vereisten voor elektrische ingang van schildgasbox .............................................. 84

2.7 Systeemaccessoires ............................................................................. 84

2.8 Afmetingen van de plasmagasbox ............................................................... 85

2.9 Afmetingen van de schildgasbox ................................................................ 86

3.0 Installatie............................................................................................. 87

3.1 Inleiding in de plasmagasbox .................................................................... 87

3.2 Montage van de plasmagasbox (onderaanzicht).................................................. 87

3.3 Aansluitingen van de plasmagasbox ............................................................. 88

3.4 Nomex-isolatie van de plasmagasbox ........................................................... 94

3.5 Gasaansluitingen van de plasmagasbox.......................................................... 95

3.6 Inleiding in de schildgasbox ..................................................................... 97

3.7 Montage van de schildgasbox (onderaanzicht) ................................................... 97

3.8 Aansluitingen van de schildgasbox .............................................................. 98

3.9 Blokdiagram van onderdelenrelaties ............................................................100

4.0 Bediening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

4.1 Bediening van de plasmagasbox ................................................................ 107

4.2 Drukmeters van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107

4.3 Drukschakelaars van de plasmagasbox..........................................................108

4.4 Bediening van de schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

4.5 Luchtregulator voor luchtgordijn van schildgasbox ...............................................110

4.6 Controlekleppen van schildgasbox ..............................................................111

Pagina wordt geladen...

81

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

1.0 Veiligheidsvoorschriften

Gebruikers van ESAB-las- en plasmasnijapparaten moeten er zelf voor zorgen dat iedereen die met of in de buurt

van het apparaat werkt zich aan de betreende veiligheidsvoorschriften houdt. De veiligheidsvoorschriften

moeten aan de eisen voor dit type las- of plasmasnijapparaat voldoen. Houd u aan de volgende aanbevelingen en

aan de standaardreguleringen die voor de werkplek gelden.

Het werk moet worden uitgevoerd door getraind personeel dat goed bekend is met de bediening van las- of

plasmijsnijapparaten. Onjuiste bediening van de apparatuur kan leiden tot gevaarlijke situaties, die kunnen leiden

tot persoonlijk letsel en schade aan het apparaat.

1. Iedereen die las- of plasmasnijapparaten gebruikt, moet bekend zijn met:

- de bediening

- de plaats van noodstop

- de werking

- de relevante veiligheidsvoorschriften

- lassen en/of plasmasnijden

2. Degene die het apparaat bedient, moet ervoor zorgen dat:

- er zich geen ongeautoriseerd personeel in het werkgebied van het apparaat bevindt wanneer dit wordt

opgestart

- niemand onbeschermd is wanneer de boog wordt gestart

3. Het werkgebied moet:

- geschikt zijn voor het doel

- vrij zijn van tocht

4. Artikelen voor uw persoonlijke veiligheid:

- Draag altijd de aanbevolen artikelen voor persoonlijke veiligheid, zoals een veiligheidsbril,

vlambestendige kleding en veiligheidshandschoenen.

- Draag geen loszittende artikelen, zoals dassen, armbanden, ringen, enz. Deze kunnen verstrikt raken en

brandwonden veroorzaken.

5. Algemene voorzorgsmaatregelen:

- Zorg dat de retourkabel veilig is aangesloten.

- Werkzaamheden met apparatuur van een hoog voltage mogen alleen door een gekwaliceerde

elektricien worden uitgevoerd.

- De juiste brandblusapparatuur moet duidelijk zijn aangegeven en binnen handbereik staan.

- Tijdens de bediening van het apparaat mag geen smering en onderhoud worden uitgevoerd.

82

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

LASSEN EN PLASMASNIJDEN KUNEN PERSOONLIJK LETSEL EN LETSEL BIJ

ANDEREN VEROORZAKEN. NEEM VOORZORGSMAATREGELEN WANNEER

U LAST OF SNIJDT. VRAAG UW WERKGEVER WELKE MAATREGELEN U

MOET TREFFEN, OP BASIS VAN DE RISICOGEGEVENS VAN DE FABRIKANT.

ELEKTRISCHE SCHOK - kan dodelijk zijn.

- Installeer en aard de las- of plasmasnijunit volgens de geldende normen.

- Raak geen elektrische onderdelen of elektrodes die onder stroom staan met de blote huid, natte hand

schoenen of natte kleding aan.

- Isoleer uzelf van de aarde en het werkstuk.

- Zorg voor een goede werkhouding.

ROOK EN GAS - kunnen gevaarlijk voor de gezondheid zijn.

- Houd uw hoofd uit de rook.

- Gebruik ventilatie of boogextractie, of beide, om rook en gassen uit de ademzone en de algemene ruimte

te verwijderen.

BOOGSTRALEN - kunnen letsel aan ogen en huid veroorzaken.

- Bescherm uw lichaam en uw ogen. Gebruik het juiste las/plasmasnijscherm en lterlens, en draag bescher -

mende kleding.

- Bescherm omstanders met geschikte schermen of gordijnen.

BRANDGEVAAR

- Vonken (spatten) kunnen brand veroorzaken. Zorg daarom dat er geen ontvlambare materialen in de

buurt staan.

LAWAAI - te veel lawaai kan het gehoor beschadigen.

- Bescherm uw oren. Gebruik oorbeschermers of een andere gehoorbescherming.

- Wijs omstanders op het risico.

DEFECTEN - bel voor assistentie van een expert als het apparaat defect is.

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

WAARSCHUWING

83

HOOFDSTUK 2 BESCHRIJVING

2.1 Inleiding in het systeem

Het m3-plasmasysteem is een gestroomlijnd, hoogwaardig snijpakket ontworpen voor exclusief gebruik met de

ESAB CNC. Bij deze geavanceerde technologie zijn gas- en waterbesturing geïntegreerd in de machine-CNC.

Dit systeem, dat een systeem van elektronische kleppen gedreven door CND-uitgangen gebruikt,:

verlaagt aanzienlijk de hoeveelheid plasmagashardware die nodig is om de plasmatoorts te besturen;•

verlaagt de purgeertijd/verhoogt de doorvoer van het onderdeel;•

vereenvoudigt de werking met gas- en waterstroomsnelheden die met het ESAB CNC-procesparame-•

terscherm worden geregeld;

vergemakkelijkt geprogrammeerde/geautomatiseerde regeling van vloeistof- en waterstroomsnelhe-•

den met SDP-besatnden (SchneidDatenPaket = snijgegevenspakket, zie Vision-gebruiks- en program-

meringshandleidingen voor details over SDP-bestanden. Gegevens die gebruikt worden om SDP-

bestanden te genereren, kunnen ook worden gevonden on de modelspecieke toortshandleiding.)

SDP-bestanden worden ook TDF-bestanden (Technology Data Files) genoemd;

wordt gebruikt met de snijtoorts PT-36. •

2.2 m3-plasmasysteem: plasmagasbox, schildgasbox en PT-36

Het volledige m3-snijsysteem heeft een aantal onderdelen nodig. Zie hoofdstuk 3.9, Blokdiagram van on-

derdelenrelaties voor onderdelen en aansluitingen.

Plasmagasbox

Schildgasbox

2.0 Beschrijving

84

HOOFDSTUK 2 BESCHRIJVING

2.3 Vereisten voor systeemgas

2.4 Vereisten voor watertoevoer van plasmagasbox

Koelwater ........................................................................................... 175 PSI (12,1 bar), 5,68 liter per minuut (1,5 gallon per minuut)

2.5 Vereisten voor elektrische ingang van plasmagasbox

Voltagebron +24 VDC voor proportionele kleppen, mfc

+15 VDC voor drukschakelaar

Voltagesignalen 24 VAC ingang naar solenoïdeklep van startgas

120 VAC ingang naar boogstarter

0-10 VDC ingang naar proportionele kleppen

0-10 VDC voor massastroomklep

2.6 Vereisten voor elektrische ingang van schildgasbox

Voltagebron +24 VDC voor 120/230-transformator en I/O-plaat

+24 VDC voor proportionele kleppen en mfc’s

2.7 Systeemaccessoires

Adapterkoelmiddel EPP-200 ........................................................................................0558006162

Kit met koelvloeistofslangadapter ............................................................................ 0558006698

Argon 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,995%, gelterd tot 25 micron.

Stikstof 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,99%, gelterd tot 25 micron.

Zuurstof 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,5%, gelterd tot 25 micron.

H-35 (argon/waterstof) 75 PSI (5,2 bar), speciaal gas, zuiverheid van 99,995%, gelterd tot 25 micron.

Methaan 75 PSI (5,2 bar) met NPT van 0,25 inch, zuiverheid van 93%, gelterd tot 25 micron.

Druklucht

(luchtgordijn)

80 PSI (5,5 bar) met 025 inch NPT, schoon, droog, olievrij en gelterd tot 25 micron.

Druklucht

(proces)

80 PSI bij 1200 cfh (5,5 bar bij 35 m3h), gelterd tot 25 micron.

DIN-kwaliteit ISO 8573-1

Oliekwaliteit mg/m3 = 0,1 klasse 2

Partikelgrootte 0,1 um, klasse 2

Temperatuur +3 C, klasse 4

85

HOOFDSTUK 2 BESCHRIJVING

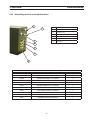

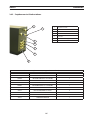

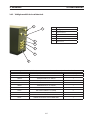

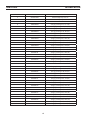

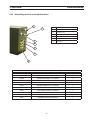

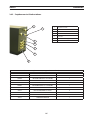

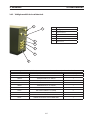

2.8 Afmetingen van de plasmagasbox

286,5 mm

184,2 mm

435,1 mm

86

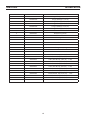

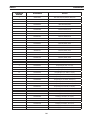

HOOFDSTUK 2 BESCHRIJVING

2.9 Afmetingen van de schildgasbox

20.00”

508.0 mm

12.0 0”

304.8 mm

8.00”

203.2 mm

87

HOOFDSTUK 3 INSTALLATIE

3.1 Inleiding in de plasmagasbox

ELEKTRICITEIT KAN DODELIJK ZIJN.

VOORDAT U ONDERHOUD UITVOERT OF ONDERDELEN BEVESTIGT

AAN DEZE APPARATUUR, ZORGT U ERVOOR DAT DE VOEDINGSBRON

EPP IS UITGESCHAKELD EN DE STEKKER UIT HET STOPCONTACT IS.

WAARSCHUWING

De plasmagasbox van het m3-plasmasysteem vormt een interface met de ESAB Vision-machine en de EPP-

productlijn van plasmavoedingsbronnen. Een interface-pc-plaat ontvangt de voltagesignalen van de machine-

CNC die de elektronische kleppen besturen. Het resultaat is CNC-beheer van gas- of schildgaslevering aan de

plasmatoorts. Er wordt een analoge signaalfeedback teruggestuurd aan de CNC, waardoor een besturingslus

wordt gemaakt.

3.2 Montage van de plasmagasbox (onderaanzicht)

Als montage van de box is vereist:

De box heeft voor de montage vier schroefdraden van 28 mm in een patroon vanaf het midden overlangs. Let

op de verhouding van het openingenpatroon in verhouding tot meters en kabelklem.

19,1 mm

114,3 mm

50,8 mm

279,4 mm104,9 mm 50,8 mm

3.0 Installatie

voor

achter

88

3.3 Aansluitingen van de plasmagasbox

1. De binnenkant van de behuizing openen: verwijder of

ontgrendel de schroeven en til het deksel van de behu-

izing op om de interne onderdelen te bereiken.

HOOFDSTUK 3 INSTALLATIE

2. Demonteer de trekontlasting/het klemblok. (De trekont-

lasting vergemakkelijkt dan de plaatsing van kabels en

slangen zonder dat u pluggen en ttingen hoeft te ver-

wijderen.)

A. Verwijder de twee schroeven waarmee het blok is

bevestigd.

B. Voer de kabels door om verbindingen binnen in de

box te maken.

C. Sluit het blok weer aan.

Trekontlasting/klemblok

Opmerking:

U kunt de kabels door een van de drie openingen

voeren. Op de afbeelding is slechts één kabel ge-

bruikt.

Hulpboogkabel

Voedingsbronkabel

89

3.3.1 Aansluitingen voor plasmagasbox / starterbox

TB1 – Hulpboogkabel van de plasmavoedingsbron.

TB4 – Aangesloten op busbalk (rechterbeneden hoek

aan de achterkant).

TB2 – Hulpboogtoortskabel van de toortsdraden.

Zwarte draad - ingang 120 VDC

HOOFDSTUK 3 INSTALLATIE

Onderaanzicht van boogstarterbox

TB1 TB4 TB2 Zwarte draad

Boogstarterbox

Hulpboogkabel

Busbalk

90

HOOFDSTUK 3 INSTALLATIE

3.3.2 Aansluitingen van plasmagasboxtoorts

Als u de toorts wilt aansluiten, raadpleegt u de volgende illustraties. Koppeling vereist aansluiting van snij- en

startgasslangen, koelvloeistofslangen, luchtgordijnslang, de hulpboogkabel (TB2) en de toortstip / elektrische

soft touch-draad op de pc-plaat van de X4-terminal.

Aansluitingen toortsbundelslang

1 - Contra oude stijl lucht/waterbout voor schildgasaanslui-ontra oude stijl lucht/waterbout voor schildgasaanslui-

ting.

2 - B-IG-ttingen voor plasmastartgas en plasmasnijgas. Bei-

de slangen kunnen op beide plaatsen worden bevestigd.

3 - Koelwateraansluitingen.

4 - Hulpboogkabel - wordt aangesloten op TB2 aan onder-

kant van boogstarterbox.

5 - Toortstip / elektrische soft touch-draadwire - wordt aan-

gesloten op pc-plaat van X4 terminal.

6 - Luchtgordijnslang - naar luchtgordijn op toortstip.

7 - Massadraden (geel/groen) – moeten worden aangesloten

op het massacontactpunt onder de snijbranderaanslui-

ting binnenin de kast

6

2

1

5

3

3

4

2

1

5

7

91

3.3.3 Aansluitingen voor plasmagasbox en toortskoelwater

HOOFDSTUK 3 INSTALLATIE

Koelvloeistofaansluitingen naar en van voedingsbron

Indien verpakt met een toorts en voeding op de fabriek, zijn

de aansluitingen gelabeld. Extra labels zijn beschikbaar indien

opnieuw labelen noodzakelijk is. Tracering van de binnenlij-

nen in plasmagasboxen kan de juiste aansluitingen helpen

identiceren. De owschakelaar bevindt zich op de lijn ‘IN’.

Koelvloeistofaansluitingen van en naar toorts

Let op de pijlen op ttingen die de stroomrichting van de

koelvloeistof aangeven. Coolant Out heeft schroedraden

rechtsom. Coolant In heeft schroefdraden linksom.

Achteraanzicht plasmagasbox

H

2

O IN

H

2

O UIT

Opmerking:

Koelvloeistofslangen worden aangesloten zoals u hieronder kunt zien

van de waterkoeler

naar de plasmagasbox.

Achteraanzicht

plasmagasbox

Waterkoeler

92

3.3.4 Aansluiting van voedingsbron op buss van plasmagasbox

1. Strip 4/0 (95 mm

2

) isolatie af, ongeveer 38 mm.

2. Steek 4/0 (95 mm

2

) kabel in buss-balk pening totdat

koper reikt tot de rand van het buss-blok.

3. Draai de vergendelschroef of -schroeven op de kabel

vast.

Opmerking:

In de buss kunnen de volgende kabels worden

aangebracht.

(1) 4/0 (95 mm

2

) - 400 Amp

(2) 4/0 (95 mm

2

) - 800 Amp

(3) 4/0 (95 mm

2

) - 1000 Amp

Het voorzichtig strippen van de isolatie zal de installatie van de voe-

dingskabel in de bus vergemakkelijken. Besproei of tromp de kope-

ren geleiders niet.

OPMERKING

HOOFDSTUK 3 INSTALLATIE

Buss-blok

Hulpboogkabel

Voedingsbronkabel

X1-10 - +24 VDC ingang

X1-9 - Sensoringang

X1-2 - Gemeenschappelijk / chassisaarde

X4 - Toortstip / elektrische soft touch-draad

PE - Chassisaarde

Opmerking:

Raadpleeg het scherma van de printplaat op

de volgende pagina voor meer informatie.

3.3.5 Aanluitingen op de printplaat van de plasmagasbox

93

HOOFDSTUK 3 INSTALLATIE

Schema van printplaat

25.07.2005 12:51:42 C:\Programme\EAGLE_V4-11\projects\2256510\2256510.sch (Sheet: 1/1)

94

3.4 Nomex-isolatie van de plasmagasbox

1. De binnenkant van de behuizing openen:

verwijder of ontgrendel de schroeven en til

het deksel van de behuizing op om de in-

terne onderdelen te bereiken.

2. Plaats Nomex-isolatie om eventuele boog-

vorming tussen de buss en de boogstart-

boxaansluitingen te voorkomen,

3. Plaats het deksel van de plasmagasbox van

het m3-plasmasysteem weer terug.

HOOFDSTUK 3 INSTALLATIE

Nomex-isolatie

95

HOOFDSTUK 3 INSTALLATIE

3.5 Gasaansluitingen van de plasmagasbox

De gasaansluitingen worden aan de buitenkant van de box gemaakt. De gaslijnen worden aangesloten aan de

achterkant van de plasgasmabox van aanvoerbronnen. Gaslijnen worden aanseloten op de voorkant van de

plasgasmabox van de toorts.

Ongelterd gas verstopt proportionele kleppen

LET OP

Vuildeeltjes verstoppen de kleine openingen in proportionele klep-

pen. Op alle gasbronnen moet een lter van 25 micron zijn geïn-

stalleerd tussen de bron en het gasregelpaneel. ESAB-lter O/N

56998133 (vervangingslterelement O/N 0560988406). Proportio-

nele kleppen bevattengeen onderdelen waaraan onderhoud moet

worden uitgevoerd. Vervang de klepeenheid met onderdelen van

de fabriek.

Gasaansluitingen aan voorkant

van plasmagasbox

Gasaansluitingen aan achterkant

van plasmagasbox

96

Vuil in de gaslijn beschadigt de proportionele kleppen.

Purgeer gaslijnen.

LET OP

Voordat u gastoevoerlijnen aansluit op de plasmagasbox van het

m3-plasmasysteem, purgeert u grondig alle lijnen. Residu van het

slangfabricageproces kan de proportionele kleppen in de plasma-

gasbox van het m3-plasmasysteem verstoppen en/of beschadigen.

HOOFDSTUK 3 INSTALLATIE

1. Purgeer gas- en luchtlijnen volledig voordat u de gas-Purgeer gas- en luchtlijnen volledig voordat u de gas-

lters van 25 micron aansluit.

2. Sluit zuurstof-, H-35-, stikstof- en luchtlijnen aan op

gaslters.

3. Purgeer gas-/luchtlijnen tussen schildgasbox en plas-

magasbox van het m3-plasmasysteem.

4. Sluit gas-/luchtlijnen aan opde achterkant van de

plasmagasbox.

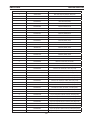

1 PG1

2 PG2

3 Luchtgordijn

4 PG2 uit

5 PG1 uit

6 Schild

7 Toorts

8 14-pins naar B3 Lifter

9 8-pins naar schildbox

10 10-pins naar B3 Lifter

11 H-35

12 Startgasselectie (O2 N2 AIR)

13 Argon

14 H

2

O IN

15 Shield

16 Luchtgordijn

17 Snijgasselectie (O2 N2 AIR)

18 H

2

O UIT

19 LED-voltmeter

20 Massacontactpunt voor snijbranderkabel/kabels

4

1

2

3

5

6

7

8

9

11

10

13

15

12

14

17

18

16

19

20

97

HOOFDSTUK 3 INSTALLATIE

3.6 Inleiding in de schildgasbox

ELEKTRICITEIT KAN DODELIJK ZIJN!

VOORDAT U ONDERHOUD UITVOERT OF ONDERDELEN BEVESTIGT

AAN DEZE APPARATUUR, ZORGT U ERVOOR DAT DE VOEDINGSBRON

EPP IS UITGESCHAKELD EN DE STEKKER UIT HET STOPCONTACT IS.

WAARSCHUWING

De schildgasbox van het m3-plasmasysteem vormt een interface met de ESAB Vision-machine en de EPP-pro-

ductlijn van plasmavoedingsbronnen. Een interface-pc-plaat ontvangt de voltagesignalen van de machine-CNC

die de proportionele en solenoïde kleppen besturen. Het resultaat is CNC-beheer van gas- of schildgaslevering

aan de plasmatoorts. Er wordt een analoge signaalfeedback teruggestuurd aan de CNC, waardoor een bestu-

ringslus wordt gemaakt.

3.7 Montage van de schildgasbox (onderaanzicht)

Als montage van de box is vereist:

De box heeft voor de montage vier schroefdraden van 28 mm in een patroon vanaf het midden overlangs. Let

op de verhouding van het openingenpatroon in verhouding tot meters en kabelklem.

19,1 mm

165,1 mm

19,1 mm

406,4 mm38,1 mm

63,5 mm

voor

achter

98

3.8 Aansluitingen van de schildgasbox

HOOFDSTUK 3 INSTALLATIE

Alle aansluitingen worden aan de buitenkant van de box gemaakt. Zie onderstaande diagrammen en over-

zicht.

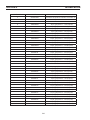

3.8.1 Aansluitingen aan voorzijde schildgasbox

1 Voedingskabel

2 Aardeaansluiting

3 Buss-aansluitingcommunicatie

4 CNC Uit naar voedingsbron

5 Naar plasmagasbox

6 Reserve

7 Naar luchtgordijn

8 Naar plasmagas 2

9 Naar plasmagas 1

10 Reserveonderdeel

11 Voedingskabelconnector

12 X100 contrastekker

13 Beugel

Vuil in de gaslijn beschadigt de proportionele kleppen.

Purgeer gaslijnen.

LET OP

Voordat u gastoevoerlijnen aansluit op de plasmagasbox van het

m3-plasmasysteem, purgeert u grondig alle lijnen. Residu van het

slangfabricageproces kan de proportionele kleppen in de plasma-

gasbox van het m3-plasmasysteem verstoppen en/of beschadigen.

Binnenaanzicht met aansluitingen van

onderdelen 4, 5 en 6

4

5

6

10

1

5

4

2

3

7

8

9

13

12

6

11

99

3.8.2 Aansluitingen aan achterkant schildgasbox

HOOFDSTUK 3 INSTALLATIE

1 Schildgas uit

2 Ingang luchtgordijn

3 Ingang zuurstof

4 Ingang N2

5 Ingang lucht

6 Controlekleppen (typisch)

7 Ingang CH4

m3-gasttingenkit (0558005229, inbegrepen bij m3-system) bestaat uit de volgende onderdelen:

O/N Beschrijving Aantal

36Z40 MOERSLANG B-A/W .63-18F RH 2

136Z08 MOERSLANG B-I/G .63-18M RH 1

3380 MOERSLANG B-OXY .56-18F RH 1

3381 MOERSLANG B/ACET .56-18F LH 2

136Z07 MOERSLANG A-I/G .38-24M RH 1

2064114 NPL PUSH A/A-W 3/16 ID SLANG 1

03Z74 NPL PUSH B/SIZE 3/8 SLANG 5

347995 NPL PUSH B/A-W 3/8 ID SLANG 1

0558006336 m3 PLASMAFILTEREENHEID 1

20373 Flash-arrestoreenheid 1

4

3

5

2

7

1

6

100

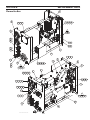

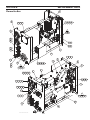

3.9 Blokdiagram van onderdelenrelaties

Filters van 25 micron

CNC

Hulpboogka-

bel

Encoder / Voltagehoog-

teregeling

Aarde

3 fasen m/

aarde

O

2

H-35

N

2

CH

4

Argon

PS & WC-regelkabels

Hulpboogkabel

Voedingskabel

Kabel 4 twisted-

pair

Kabel 4c

Toortskabel

4

2

1

3

6

5

10

8

17

15a = 10-pins

15b = 14-pins

13

14

16

11

12

7

9

3a

Werkstuk

Werktafel

HOOFDSTUK 3 INSTALLATIE

LED-voltmeter

Opmerking:

U kunt hier het luchtgordijn of de

beldemper gebruiken. Raadpleeg de

handleiding bij de toorts voor omstan-

digheden.

Lucht

(plasma-

schildtoevoer

DIN-kwaliteit

ISO 8573-1)

Lucht

(schone,

droge,

olievrije lucht

voor toevoer

van luchtgor-

dijn)

Voedingska-

bel

Pagina wordt geladen...

Pagina wordt geladen...

103

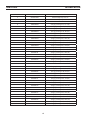

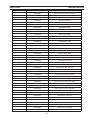

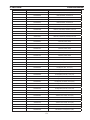

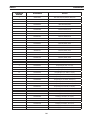

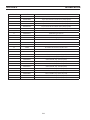

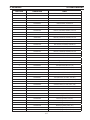

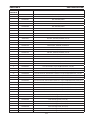

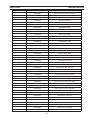

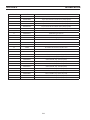

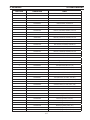

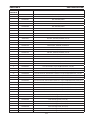

ITEMNUMMER ONDERDEELNUMMER BESCHRIJVING

8 0558006200 Slang, schildgas, 1.5 m (5’)

0558006201 Slang, schildgas, 5 m (16’)

0558006202 Slang, schildgas, 6 m (19’)

0558006203 Slang, schildgas, 7 m (23’)

0558006204 Slang, schildgas, 8 m (26’)

0558006205 Slang, schildgas, 9 m (30’)

0558006206 Slang, schildgas, 10 m (33’)

0558006207 Slang, schildgas, 11 m (36’)

0558006208 Slang, schildgas, 12 m (39’)

0558006209 Slang, schildgas, 13 m (43’)

0558006210 Slang, schildgas, 14 m (46’)

0 55 8 0 0 6 211 Slang, schildgas, 15 m (49’)

0558006212 Slang, schildgas, 16 m (52’)

0558006213 Slang, schildgas, 17 m (56’)

0558006214 Slang, schildgas, 18 m (59’)

0558006215 Slang, schildgas, 19 m (62’)

0558006216 Slang, schildgas, 20 m (66’)

9 0558 006217 Slang, luchtgordijn, 1.5 m (5’)

0558006218 Slang, luchtgordijn, 5 m (16’)

0558006219 Slang, luchtgordijn, 6 m (19’)

0558006865 Slang, luchtgordijn, 6.1m (20’)

0558006220 Slang, luchtgordijn, 7 m (23’)

0558006221 Slang, luchtgordijn, 8 m (26’)

0558006222 Slang, luchtgordijn, 9 m (30’)

0558006223 Slang, luchtgordijn, 10 m (33’)

0558006224 Slang, luchtgordijn, 11 m (36’)

0558006225 Slang, luchtgordijn, 12 m (39’)

0558006226 Slang, luchtgordijn, 13 m (43’)

0558006227 Slang, luchtgordijn, 14 m (46’)

0558006228 Slang, luchtgordijn, 15 m (49’)

0558006229 Slang, luchtgordijn, 16 m (52’)

0558006230 Slang, luchtgordijn, 17 m (56’)

0558006231 Slang, luchtgordijn, 18 m (59’)

0558006232 Slang, luchtgordijn, 19 m (62’)

0558006233 Slang, luchtgordijn, 20 m (66’)

HOOFDSTUK 3 INSTALLATIE

104

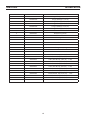

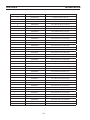

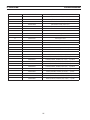

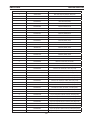

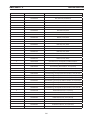

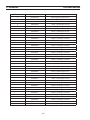

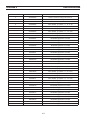

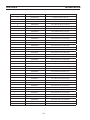

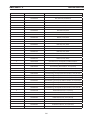

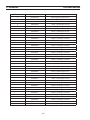

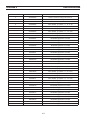

ITEMNUMMER ONDERDEELNUMMER BESCHRIJVING

10 0558004841 Luchtgordijnslang 1.4 m (4.5’)

0558004842 Luchtgordijnslang 1.8 m (6’)

0558004843 Luchtgordijnslang 3.6 m (12’)

0558004844 Luchtgordijnslang 4.6 m (15’)

0558004845 Luchtgordijnslang 5.2 m (17’)

0558004846 Luchtgordijnslang 7.6 m (25’)

11 0560941536 Schildgasbox

12 0560941491 Plasmagasbox

13 2239606 Voedingskabeldoos

14 37440 Luchtgordijneenheid

37439 Beldemper

15a 0560940129 Kabel, PGC-B3, 10p, 1.4 m (4.5’) - 2 pluggen

056 094170 0 Kabel, PGC-B3, 10p, 1.8 m (6’) - 2 pluggen

0560940135 Kabel, PGC-B3, 10p, 3.6 m (12’) - 2 pluggen

056 0941701 Kabel, PGC-B3, 10p, 4.6 m (15’) - 2 pluggen

0560940138 Kabel, PGC-B3, 10p, 5.2 m (17’) - 2 pluggen

0560940141 Kabel, PGC-B3, 10p, 7.6 m (25’) - 2 pluggen

0560940142 Kabel, PGC-B3, 10p, 10.7 m (35’) - 2 pluggen

0560941482 Kabel, PGC-B3, 10p, 7.6 m (25’) - 1 plug

0560941483 Kabel, PGC-B3, 10p, 10.7 m (35’) - 1 plug

0560941484 Kabel, PGC-B3, 10p, 13.7 m (45’) - 1 plug

0560941485 Kabel, PGC-B3, 10p, 16.8 m (55’) - 1 plug

HOOFDSTUK 3 INSTALLATIE

Pagina wordt geladen...

Pagina wordt geladen...

107

4.1 Bediening van de plasmagasbox

HOOFDSTUK 4 BEDIENING

Een groot voordeel van de plasmagasbox van het m3-plasmasysteem is dat de gebruiksparameters worden

beheerd door de machine-CNC. Er zijn geen gebruiksprocedures nodig voor de plasmagasbox van het m3-

plasmasysteem. Het beheer vindt plaats met handmatige invoer in het snijparameterscherm van de Vision of

met het ESAB-systeem voor procesparameterbestanden.

Opmerking:

Procesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het bestu-rocesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het bestu-

ringsgeheugen van de machine die alle benodigde informatie bevat voor het snijden van een

dikte en een materiaaltype. Het is speciek voor materiaal, dikte, toortsmodel, gas en mate-

riaaltype. De informatie over het maken van de bestanden vindt u in de toortshandleiding

Raadpleeg de handleiding ESAB CNC Part Programming voor meer informatie over het maken en gebrui-

ken van parameterbestanden.

Raadpleeg CUT DATA MANUAL, O/N 0558006263 voor snijparameter-

instellingen voor gebruik van de plasmagasbox van het m3-plasma-

systeem.

OPMERKING

4.2 Drukmeters van de plasmagasbox

Drukmeters geven de huidige druk van de toorts weer. Ze geven de gebruiker visuele feedback en kunnen van

pas komen bij het ontdekken van toortsproblemen.

Startgas

Snijgas

(PG1)

(PG2)

Opmerking:

PG1 en PG2 worden meestal respectievelijk

startgas en snijgas genoemd. Voor bepaal-

de snijomstandigheden zijn alle alleen PG1-

omstandigheden nodig.

4.0 Bediening

108

HOOFDSTUK 4 BEDIENING

4.3 Drukschakelaars van de plasmagasbox

Drukschakelaars controleren de lijndruk en geven de CNC input. Als de druk onder 50 psi valt, kan de CNC het

proces afsluiten. Schakelaars bevinden zich tussen de solenoïde en de proportionele klep voor schildgas 1 en 2,

start gas en snijgas.

Gasdrukschakelaar

Plasmagasbox

109

4.4 Bediening van de schildgasbox

HOOFDSTUK 4 BEDIENING

Een groot voordeel van de schildgasbox van het m3-plasmasysteem is dat de gebruiksparameters worden be-

heerd door de machine-CNC. Er zijn geen gebruiksprocedures nodig voor de schildgasbox van het m3-plasma-

systeem. Het beheer vindt plaats met handmatige invoer in het snijparameterscherm van de Vision of met het

ESAB-systeem voor procesparameterbestanden.

Raadpleeg CUT DATA MANUAL, O/N 0558006263 voor snijparameter-

instellingen voor gebruik van de schildgasbox van het m3-plasmasy-

steem.

OPMERKING

Opmerking:

Procesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het bestu-rocesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het bestu-

ringsgeheugen van de machine die alle benodigde informatie bevat voor het snijden van een

dikte en een materiaaltype. Het is speciek voor materiaal, dikte, toortsmodel, gas en mate-

riaaltype. De informatie over het maken van de bestanden vindt u in de toortshandleiding

Raadpleeg de handleiding ESAB CNC Part Programming voor meer informatie over het maken en gebrui-

ken van parameterbestanden.

110

4.5 Luchtregulator voor luchtgordijn van schildgasbox

De luchtregulator toont de huidige luchtdruk naar de

toorts, geeft de gebruiker visuele feedback en kan van

pas komen bij het constateren van problemen met de

toorts.

Toegang tot de luchtregulator:

1. Verwijder het deksel. U hoeft de regulator niet af te

stellen. De regulator is op de fabriek ingesteld voor

een stroom bij 40 psi.

HOOFDSTUK 4 BEDIENING

111

HOOFDSTUK 4 BEDIENING

4.6 Controlekleppen van schildgasbox

De controlekleppen stoppen terugstroming tussen gasselecties. Periodieke purgering van controlekleppen is

nodig om de gaslijnen te reinigen. Voor het purgeren van de lijnen schroeft u simpelweg de doppen op de con-

trolekleppen los om de gasdruk te laten stromen.

Controlekleppen

(normaliter 9)

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

137

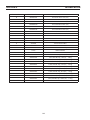

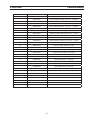

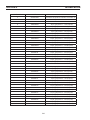

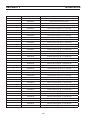

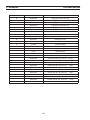

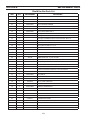

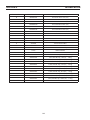

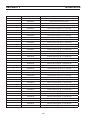

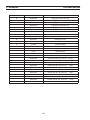

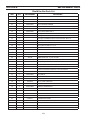

ITEM NUMBER PART NUMBER DESCRIPTION

1 0558004315 EPP-200, 200,230,380,415,460,575V

0558006470 EPP-400 400V, 50/60Hz CE

0558006471 EPP-400 460V, 60Hz

0558006472 EPP-400 575V, 60Hz

0558006473 EPP-600 400V, 50/60Hz CE

0558006474 EPP-600 460V, 60Hz

0558006475 EPP-600 575V, 60Hz

0558007800 EPP-201, 380/400V, 50/60Hz, CCC/CE

0558007801 EPP-201, 460V, 60Hz

0558007802 EPP-201, 575V, 60Hz

0558007831 EPP-360, 380/400V, 50/60Hz, CCC/CE

0558006832 EPP-360, 460V, 60Hz

0558006833 EPP-360, 575V, 60Hz

0558007730 EPP-401/450, 380/400V, 50/60Hz CE

0558007731 EPP-450, 460V, 60Hz

0558007732 EPP-450, 575V, 60Hz

0558007733 EPP-601, 380/400V, 50/60Hz, CCC/CE

0558007734 EPP-601, 460V, 60Hz

0558007735 EPP-601, 575V, 60Hz

2 0558006086 Junction Box, PS & WC

3 0558004837 Cable Control, WC, 5m (16’)

0558004838 Cable Control, WC, 10m (33’)

0558004839 Cable Control, WC, 20m (66’)

3a 0558004849 Cable Control, PS & WC, 5m (16’)

0558004850 Cable Control, PS & WC, 10m (33’)

0558004851 Cable Control, PS & WC, 20m (66’)

0558004852 Cable Control, PS & WC, 40m (131’)

0558004853 Cable Control, PS & WC, 50m (164’)

0558004854 Cable Control, PS & WC, 60m (196’)

0558005237 Cable Control, PS & WC, 15m (49’)

0558005238 Cable Control, PS & WC, 30m (98’)

4 0558005246 Coolant Hose, 5m (16’)

0558005563 Coolant Hose, 10m (33’)

0558005564 Coolant Hose, 15m (49’)

0558005565 Coolant Hose, 20m (66’)

0558005247 Coolant Hose, 30m (98’)

0558005248 Coolant Hose, 40m (131’)

0558005567 Coolant Hose, 50m (164’)

0558005249 Coolant Hose, 60m (196’)

SECTION 3 INSTALLATION

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Documenttranscriptie

ZORG DAT U DEZE INFORMATIE DOORGEEFT AAN DE BEDIENER VAN DIT APPARAAT. BIJ UW LEVERANCIER KUNT U EXTRA EXEMPLAREN KRIJGEN. LET OP Deze instructies zijn voor ervaren bedieners. Als u niet bekend bent met de principes van de bediening en veilige werking van booglassen en -snijden, raden wij u dringend aan om ons boekje “Precautions and Safe Practices for Arc Welding, Cutting, and Gouging,” formulier 52-529 door te lezen. Laat ongetraind personeel dit apparaat NIET installeren, bedienen of onderhouden. Probeer dit apparaat NIET te installeren of te bedienen voordat u deze instructies volledig hebt gelezen en begrepen. Als u deze instructies niet helemaal begrijpt, neemt u contact op met de leverancier voor meer informatie. Lees de veiligheidsvoorschriften voordat u dit apparaat installeert of bedient. VERANTWOORDELIJKHEID VAN DE GEBRUIKER Dit apparaat werkt conform de beschrijving in deze handleiding en de bijbehorende labels en/of bladen wanneer het wordt geïnstalleerd, bediend, onderhouden en gerepareerd volgens de bijgeleverde instructies. Dit apparaat moet periodiek worden gecontroleerd. Een slecht werkend of verkeerd onderhouden apparaat mag niet worden gebruikt. Gebroken, ontbrekende, versleten, vervormde of besmette onderdelen moeten onmiddellijk worden vervangen. Als een dergelijke reparatie of vervanging nodig is, raadt de fabrikant u aan om telefonisch of schriftelijk een serviceaanvraag in te dienen bij de erkende distributeur, of bij wie u het apparaat hebt aangeschaft. Dit apparaat en de bijbehorende onderdelen mogen niet zonder voorafgaande schriftelijke toestemming van de fabrikant worden gewijzigd. De gebruiker van dit apparaat is zelf verantwoordelijk voor defecten die ontstaan vanwege onjuist gebruik, verkeerd onderhoud, schade, verkeerde reparatie of wijzigingen door iemand anders dan de fabrikant of een servicefaciliteit die door de fabrikant is aangewezen. LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT. BESCHERM UZELF EN ANDEREN! 78 Inhoudsopgave Hoofdstuk / Titel 1.0 Pagina Veiligheidsvoorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81 2.0 Beschrijving . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.1 Inleiding in het systeem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.2 m3-plasmasysteem: plasmagasbox, schildgasbox en PT-36 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.3 Vereisten voor systeemgas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.4 Vereisten voor watertoevoer van plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.5 Vereisten voor elektrische ingang van plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6 Vereisten voor elektrische ingang van schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.7 Systeemaccessoires . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.8 Afmetingen van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.9 Afmetingen van de schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83 83 83 84 84 84 84 84 85 86 3.0 Installatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87 3.1 Inleiding in de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87 3.2 Montage van de plasmagasbox (onderaanzicht) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87 3.3 Aansluitingen van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88 3.4 Nomex-isolatie van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94 3.5 Gasaansluitingen van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 95 3.6 Inleiding in de schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97 3.7 Montage van de schildgasbox (onderaanzicht) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97 3.8 Aansluitingen van de schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98 3.9 Blokdiagram van onderdelenrelaties . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100 4.0 Bediening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107 4.1 Bediening van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107 4.2 Drukmeters van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 107 4.3 Drukschakelaars van de plasmagasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108 4.4 Bediening van de schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109 4.5 Luchtregulator voor luchtgordijn van schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 110 4.6 Controlekleppen van schildgasbox . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111 79 HOOFDSTUK 1 1.0 VEILIGHEIDSVOORSCHRIFTEN Veiligheidsvoorschriften Gebruikers van ESAB-las- en plasmasnijapparaten moeten er zelf voor zorgen dat iedereen die met of in de buurt van het apparaat werkt zich aan de betreffende veiligheidsvoorschriften houdt. De veiligheidsvoorschriften moeten aan de eisen voor dit type las- of plasmasnijapparaat voldoen. Houd u aan de volgende aanbevelingen en aan de standaardreguleringen die voor de werkplek gelden. Het werk moet worden uitgevoerd door getraind personeel dat goed bekend is met de bediening van las- of plasmijsnijapparaten. Onjuiste bediening van de apparatuur kan leiden tot gevaarlijke situaties, die kunnen leiden tot persoonlijk letsel en schade aan het apparaat. 1. Iedereen die las- of plasmasnijapparaten gebruikt, moet bekend zijn met: - de bediening - de plaats van noodstop - de werking - de relevante veiligheidsvoorschriften - lassen en/of plasmasnijden 2. Degene die het apparaat bedient, moet ervoor zorgen dat: - er zich geen ongeautoriseerd personeel in het werkgebied van het apparaat bevindt wanneer dit wordt opgestart - niemand onbeschermd is wanneer de boog wordt gestart 3. Het werkgebied moet: - geschikt zijn voor het doel - vrij zijn van tocht 4. Artikelen voor uw persoonlijke veiligheid: - Draag altijd de aanbevolen artikelen voor persoonlijke veiligheid, zoals een veiligheidsbril, vlambestendige kleding en veiligheidshandschoenen. - Draag geen loszittende artikelen, zoals dassen, armbanden, ringen, enz. Deze kunnen verstrikt raken en brandwonden veroorzaken. 5. Algemene voorzorgsmaatregelen: - Zorg dat de retourkabel veilig is aangesloten. - Werkzaamheden met apparatuur van een hoog voltage mogen alleen door een gekwalificeerde elektricien worden uitgevoerd. - De juiste brandblusapparatuur moet duidelijk zijn aangegeven en binnen handbereik staan. - Tijdens de bediening van het apparaat mag geen smering en onderhoud worden uitgevoerd. 81 Hoofdstuk 1 veiligheidsvoorschriften WAARSCHUWING LASSEN EN PLASMASNIJDEN KUNEN PERSOONLIJK LETSEL EN LETSEL BIJ ANDEREN VEROORZAKEN. NEEM VOORZORGSMAATREGELEN WANNEER U LAST OF SNIJDT. VRAAG UW WERKGEVER WELKE MAATREGELEN U MOET TREFFEN, OP BASIS VAN DE RISICOGEGEVENS VAN DE FABRIKANT. ELEKTRISCHE SCHOK - kan dodelijk zijn. - Installeer en aard de las- of plasmasnijunit volgens de geldende normen. - Raak geen elektrische onderdelen of elektrodes die onder stroom staan met de blote huid, natte hand schoenen of natte kleding aan. - Isoleer uzelf van de aarde en het werkstuk. - Zorg voor een goede werkhouding. ROOK EN GAS - kunnen gevaarlijk voor de gezondheid zijn. - Houd uw hoofd uit de rook. - Gebruik ventilatie of boogextractie, of beide, om rook en gassen uit de ademzone en de algemene ruimte te verwijderen. BOOGSTRALEN - kunnen letsel aan ogen en huid veroorzaken. - Bescherm uw lichaam en uw ogen. Gebruik het juiste las/plasmasnijscherm en filterlens, en draag bescher mende kleding. - Bescherm omstanders met geschikte schermen of gordijnen. BRANDGEVAAR - Vonken (spatten) kunnen brand veroorzaken. Zorg daarom dat er geen ontvlambare materialen in de buurt staan. LAWAAI - te veel lawaai kan het gehoor beschadigen. - Bescherm uw oren. Gebruik oorbeschermers of een andere gehoorbescherming. - Wijs omstanders op het risico. DEFECTEN - bel voor assistentie van een expert als het apparaat defect is. LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT. BESCHERM UZELF EN ANDEREN! 82 hoofdstuk 2 beschrijving 2.0 Beschrijving 2.1 Inleiding in het systeem Het m3-plasmasysteem is een gestroomlijnd, hoogwaardig snijpakket ontworpen voor exclusief gebruik met de ESAB CNC. Bij deze geavanceerde technologie zijn gas- en waterbesturing geïntegreerd in de machine-CNC. Dit systeem, dat een systeem van elektronische kleppen gedreven door CND-uitgangen gebruikt,: • verlaagt aanzienlijk de hoeveelheid plasmagashardware die nodig is om de plasmatoorts te besturen; • verlaagt de purgeertijd/verhoogt de doorvoer van het onderdeel; • vereenvoudigt de werking met gas- en waterstroomsnelheden die met het ESAB CNC-procesparameterscherm worden geregeld; • vergemakkelijkt geprogrammeerde/geautomatiseerde regeling van vloeistof- en waterstroomsnelheden met SDP-besatnden (SchneidDatenPaket = snijgegevenspakket, zie Vision-gebruiks- en programmeringshandleidingen voor details over SDP-bestanden. Gegevens die gebruikt worden om SDPbestanden te genereren, kunnen ook worden gevonden on de modelspecifieke toortshandleiding.) SDP-bestanden worden ook TDF-bestanden (Technology Data Files) genoemd; • wordt gebruikt met de snijtoorts PT-36. Schildgasbox Plasmagasbox 2.2 m3-plasmasysteem: plasmagasbox, schildgasbox en PT-36 Het volledige m3-snijsysteem heeft een aantal onderdelen nodig. Zie hoofdstuk 3.9, Blokdiagram van onderdelenrelaties voor onderdelen en aansluitingen. 83 hoofdstuk 2 beschrijving 2.3 Vereisten voor systeemgas Argon 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,995%, gefilterd tot 25 micron. Stikstof 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,99%, gefilterd tot 25 micron. Zuurstof 125 PSI (8,6 bar) met NPT van 0,25 inch, zuiverheid van 99,5%, gefilterd tot 25 micron. H-35 (argon/waterstof) 75 PSI (5,2 bar), speciaal gas, zuiverheid van 99,995%, gefilterd tot 25 micron. Methaan 75 PSI (5,2 bar) met NPT van 0,25 inch, zuiverheid van 93%, gefilterd tot 25 micron. Druklucht (luchtgordijn) 80 PSI (5,5 bar) met 025 inch NPT, schoon, droog, olievrij en gefilterd tot 25 micron. Druklucht (proces) 80 PSI bij 1200 cfh (5,5 bar bij 35 m3h), gefilterd tot 25 micron. DIN-kwaliteit ISO 8573-1 Oliekwaliteit mg/m3 = 0,1 klasse 2 Partikelgrootte 0,1 um, klasse 2 Temperatuur +3 C, klasse 4 2.4 Vereisten voor watertoevoer van plasmagasbox Koelwater............................................................................................ 175 PSI (12,1 bar), 5,68 liter per minuut (1,5 gallon per minuut) 2.5 Vereisten voor elektrische ingang van plasmagasbox Voltagebron +24 VDC voor proportionele kleppen, mfc +15 VDC voor drukschakelaar Voltagesignalen 24 VAC ingang naar solenoïdeklep van startgas 120 VAC ingang naar boogstarter 0-10 VDC ingang naar proportionele kleppen 0-10 VDC voor massastroomklep 2.6 Vereisten voor elektrische ingang van schildgasbox Voltagebron +24 VDC voor 120/230-transformator en I/O-plaat +24 VDC voor proportionele kleppen en mfc’s 2.7 Systeemaccessoires Kit met koelvloeistofslangadapter............................................................................. 0558006698 Adapterkoelmiddel EPP-200.........................................................................................0558006162 84 hoofdstuk 2 beschrijving 2.8 Afmetingen van de plasmagasbox 286,5 mm 435,1 mm 184,2 mm 85 hoofdstuk 2 beschrijving 2.9 Afmetingen van de schildgasbox 12.00” 304.8 mm 8.00” 203.2 mm 20.00” 508.0 mm 86 hoofdstuk 3 installatie 3.0 Installatie waarschuwing ELEKTRICITEIT KAN DODELIJK ZIJN. VOORDAT U ONDERHOUD UITVOERT OF ONDERDELEN BEVESTIGT AAN DEZE APPARATUUR, ZORGT U ERVOOR DAT DE VOEDINGSBRON (epp) IS UITGESCHAKELD EN DE STEKKER UIT HET STOPCONTACT IS. 3.1 Inleiding in de plasmagasbox De plasmagasbox van het m3-plasmasysteem vormt een interface met de ESAB Vision-machine en de EPPproductlijn van plasmavoedingsbronnen. Een interface-pc-plaat ontvangt de voltagesignalen van de machineCNC die de elektronische kleppen besturen. Het resultaat is CNC-beheer van gas- of schildgaslevering aan de plasmatoorts. Er wordt een analoge signaalfeedback teruggestuurd aan de CNC, waardoor een besturingslus wordt gemaakt. 3.2 Montage van de plasmagasbox (onderaanzicht) Als montage van de box is vereist: De box heeft voor de montage vier schroefdraden van 28 mm in een patroon vanaf het midden overlangs. Let op de verhouding van het openingenpatroon in verhouding tot meters en kabelklem. voor achter 19,1 mm 114,3 mm 50,8 mm 104,9 mm 279,4 mm 50,8 mm 87 hoofdstuk 3 installatie 3.3 Aansluitingen van de plasmagasbox 1. De binnenkant van de behuizing openen: verwijder of ontgrendel de schroeven en til het deksel van de behuizing op om de interne onderdelen te bereiken. 2. Demonteer de trekontlasting/het klemblok. (De trekontlasting vergemakkelijkt dan de plaatsing van kabels en slangen zonder dat u pluggen en fittingen hoeft te verwijderen.) A. Verwijder de twee schroeven waarmee het blok is bevestigd. B. Voer de kabels door om verbindingen binnen in de box te maken. C. Sluit het blok weer aan. Trekontlasting/klemblok Opmerking: U kunt de kabels door een van de drie openingen voeren. Op de afbeelding is slechts één kabel gebruikt. Hulpboogkabel Voedingsbronkabel 88 hoofdstuk 3 installatie 3.3.1 Aansluitingen voor plasmagasbox / starterbox Boogstarterbox TB1 – Hulpboogkabel van de plasmavoedingsbron. TB4 – Aangesloten op busbalk (rechterbeneden hoek aan de achterkant). TB2 – Hulpboogtoortskabel van de toortsdraden. Zwarte draad - ingang 120 VDC TB1 TB4 Hulpboogkabel TB2 Zwarte draad Busbalk Onderaanzicht van boogstarterbox 89 hoofdstuk 3 installatie 3.3.2 Aansluitingen van plasmagasboxtoorts Als u de toorts wilt aansluiten, raadpleegt u de volgende illustraties. Koppeling vereist aansluiting van snij- en startgasslangen, koelvloeistofslangen, luchtgordijnslang, de hulpboogkabel (TB2) en de toortstip / elektrische soft touch-draad op de pc-plaat van de X4-terminal. Aansluitingen toortsbundelslang 1 - C������������������������������������������������������� ontra oude stijl lucht/waterbout voor schildgasaansluiting. 2 - B-IG-fittingen voor plasmastartgas en plasmasnijgas. Beide slangen kunnen op beide plaatsen worden bevestigd. 3 - Koelwateraansluitingen. 4 - Hulpboogkabel - wordt aangesloten op TB2 aan onderkant van boogstarterbox. 5 - Toortstip / elektrische soft touch-draadwire - wordt aangesloten op pc-plaat van X4 terminal. 6 - Luchtgordijnslang - naar luchtgordijn op toortstip. 7 - Massadraden (geel/groen) – moeten worden aangesloten op het massacontactpunt onder de snijbranderaansluiting binnenin de kast 2 5 3 4 7 1 2 1 6 3 90 5 hoofdstuk 3 installatie 3.3.3 Aansluitingen voor plasmagasbox en toortskoelwater Koelvloeistofaansluitingen naar en van voedingsbron H2O UIT Indien verpakt met een toorts en voeding op de fabriek, zijn de aansluitingen gelabeld. Extra labels zijn beschikbaar indien opnieuw labelen noodzakelijk is. Tracering van de binnenlijnen in plasmagasboxen kan de juiste aansluitingen helpen identificeren. De flowschakelaar bevindt zich op de lijn ‘IN’. H2O IN Koelvloeistofaansluitingen van en naar toorts Achteraanzicht plasmagasbox Let op de pijlen op fittingen die de stroomrichting van de koelvloeistof aangeven. Coolant Out heeft schroedraden rechtsom. Coolant In heeft schroefdraden linksom. Opmerking: Koelvloeistofslangen worden aangesloten zoals u hieronder kunt zien van de waterkoeler naar de plasmagasbox. Waterkoeler Achteraanzicht plasmagasbox 91 hoofdstuk 3 installatie 3.3.4 Aansluiting van voedingsbron op buss van plasmagasbox 1. 2. 3. Strip 4/0 (95 mm2) isolatie af, ongeveer 38 mm. Steek 4/0 (95 mm2) kabel in buss-balk pening totdat koper reikt tot de rand van het buss-blok. Draai de vergendelschroef of -schroeven op de kabel vast. Opmerking: In de buss kunnen de volgende kabels worden aangebracht. (1) 4/0 (95 mm2) - 400 Amp (2) 4/0 (95 mm2) - 800 Amp (3) 4/0 (95 mm2) - 1000 Amp Hulpboogkabel Buss-blok Voedingsbronkabel opmerking Het voorzichtig strippen van de isolatie zal de installatie van de voedingskabel in de bus vergemakkelijken. Besproei of tromp de koperen geleiders niet. 3.3.5 Aanluitingen op de printplaat van de plasmagasbox X1-10 - +24 VDC ingang X1-9 - Sensoringang X1-2 - Gemeenschappelijk / chassisaarde X4 - Toortstip / elektrische soft touch-draad PE - Chassisaarde Opmerking: Raadpleeg het scherma van de printplaat op de volgende pagina voor meer informatie. 92 93 Schema van printplaat 25.07.2005 12:51:42 C:\Programme\EAGLE_V4-11\projects\2256510\2256510.sch (Sheet: 1/1) hoofdstuk 3 installatie hoofdstuk 3 installatie 3.4 Nomex-isolatie van de plasmagasbox Nomex-isolatie 1. De binnenkant van de behuizing openen: verwijder of ontgrendel de schroeven en til het deksel van de behuizing op om de interne onderdelen te bereiken. 2. Plaats Nomex-isolatie om eventuele boogvorming tussen de buss en de boogstartboxaansluitingen te voorkomen, 3. Plaats het deksel van de plasmagasbox van het m3-plasmasysteem weer terug. 94 hoofdstuk 3 installatie 3.5 Gasaansluitingen van de plasmagasbox De gasaansluitingen worden aan de buitenkant van de box gemaakt. De gaslijnen worden aangesloten aan de achterkant van de plasgasmabox van aanvoerbronnen. Gaslijnen worden aanseloten op de voorkant van de plasgasmabox van de toorts. let op Ongefilterd gas verstopt proportionele kleppen Vuildeeltjes verstoppen de kleine openingen in proportionele kleppen. Op alle gasbronnen moet een filter van 25 micron zijn geïnstalleerd tussen de bron en het gasregelpaneel. ESAB-filter O/N 56998133 (vervangingsfilterelement O/N 0560988406). Proportionele kleppen bevattengeen onderdelen waaraan onderhoud moet worden uitgevoerd. Vervang de klepeenheid met onderdelen van de fabriek. Gasaansluitingen aan achterkant van plasmagasbox Gasaansluitingen aan voorkant van plasmagasbox 95 hoofdstuk 3 installatie Vuil in de gaslijn beschadigt de proportionele kleppen. Purgeer gaslijnen. Voordat u gastoevoerlijnen aansluit op de plasmagasbox van het m3-plasmasysteem, purgeert u grondig alle lijnen. Residu van het slangfabricageproces kan de proportionele kleppen in de plasmagasbox van het m3-plasmasysteem verstoppen en/of beschadigen. let op 1 1. ������������������������������������������������������ Purgeer gas- en luchtlijnen volledig voordat u de gasfilters van 25 micron aansluit. 2. Sluit zuurstof-, H-35-, stikstof- en luchtlijnen aan op gasfilters. 3. Purgeer gas-/luchtlijnen tussen schildgasbox en plasmagasbox van het m3-plasmasysteem. 4. Sluit gas-/luchtlijnen aan opde achterkant van de plasmagasbox. 2 5 6 4 7 20 3 8 10 12 9 19 1 PG1 2 PG2 3 Luchtgordijn 4 PG2 uit 5 PG1 uit 6 Schild 7 Toorts 8 14-pins naar B3 Lifter 9 8-pins naar schildbox 10 10-pins naar B3 Lifter 11 H-35 12 Startgasselectie (O2 N2 AIR) 13 Argon 14 H2O IN 15 Shield 16 Luchtgordijn 17 Snijgasselectie (O2 N2 AIR) 11 18 H2O UIT 13 19 LED-voltmeter 20 Massacontactpunt voor snijbranderkabel/kabels 15 17 16 18 14 96 hoofdstuk 3 installatie WAarschuwing ELEKTRICITEIT KAN DODELIJK ZIJN! VOORDAT U ONDERHOUD UITVOERT OF ONDERDELEN BEVESTIGT AAN DEZE APPARATUUR, ZORGT U ERVOOR DAT DE VOEDINGSBRON (epp) IS UITGESCHAKELD EN DE STEKKER UIT HET STOPCONTACT IS. 3.6 Inleiding in de schildgasbox De schildgasbox van het m3-plasmasysteem vormt een interface met de ESAB Vision-machine en de EPP-productlijn van plasmavoedingsbronnen. Een interface-pc-plaat ontvangt de voltagesignalen van de machine-CNC die de proportionele en solenoïde kleppen besturen. Het resultaat is CNC-beheer van gas- of schildgaslevering aan de plasmatoorts. Er wordt een analoge signaalfeedback teruggestuurd aan de CNC, waardoor een besturingslus wordt gemaakt. 3.7 Montage van de schildgasbox (onderaanzicht) Als montage van de box is vereist: De box heeft voor de montage vier schroefdraden van 28 mm in een patroon vanaf het midden overlangs. Let op de verhouding van het openingenpatroon in verhouding tot meters en kabelklem. voor achter 19,1 mm 165,1 mm 19,1 mm 38,1 mm 406,4 mm 63,5 mm 97 hoofdstuk 3 installatie 3.8 Aansluitingen van de schildgasbox Alle aansluitingen worden aan de buitenkant van de box gemaakt. Zie onderstaande diagrammen en overzicht. let op Vuil in de gaslijn beschadigt de proportionele kleppen. Purgeer gaslijnen. Voordat u gastoevoerlijnen aansluit op de plasmagasbox van het m3-plasmasysteem, purgeert u grondig alle lijnen. Residu van het slangfabricageproces kan de proportionele kleppen in de plasmagasbox van het m3-plasmasysteem verstoppen en/of beschadigen. 3.8.1 Aansluitingen aan voorzijde schildgasbox 13 10 12 4 1 5 11 6 2 1 Voedingskabel 2 Aardeaansluiting 3 Buss-aansluitingcommunicatie 4 CNC Uit naar voedingsbron 5 Naar plasmagasbox 6 Reserve 7 Naar luchtgordijn 8 Naar plasmagas 2 9 Naar plasmagas 1 10 Reserveonderdeel 11 Voedingskabelconnector 12 X100 contrastekker 13 Beugel 3 7 8 9 4 5 6 Binnenaanzicht met aansluitingen van onderdelen 4, 5 en 6 98 hoofdstuk 3 installatie 3.8.2 Aansluitingen aan achterkant schildgasbox 1 7 2 3 1 Schildgas uit 2 Ingang luchtgordijn 3 Ingang zuurstof 4 Ingang N2 5 Ingang lucht 6 Controlekleppen (typisch) 7 Ingang CH4 4 5 6 m3-gasfittingenkit (0558005229, inbegrepen bij m3-system) bestaat uit de volgende onderdelen: O/N Beschrijving Aantal 36Z40 MOERSLANG B-A/W .63-18F RH 2 136Z08 MOERSLANG B-I/G .63-18M RH 1 3380 MOERSLANG B-OXY .56-18F RH 1 3381 MOERSLANG B/ACET .56-18F LH 2 136Z07 MOERSLANG A-I/G .38-24M RH 1 2064114 NPL PUSH A/A-W 3/16 ID SLANG 1 03Z74 NPL PUSH B/SIZE 3/8 SLANG 5 347995 NPL PUSH B/A-W 3/8 ID SLANG 1 0558006336 m3 PLASMAFILTEREENHEID 1 20373 Flash-arrestoreenheid 1 99 hoofdstuk 3 installatie 3.9 Blokdiagram van onderdelenrelaties 3 fasen m/ aarde 5 3a 2 3 1 Hulpboogkabel Voedingskabel Hulpboogkabel Voedingskabel Argon H-35 13 Kabel 4 twistedpair O2 Lucht (plasmaschildtoevoer DIN-kwaliteit ISO 8573-1) 11 Filters van 25 micron Lucht (schone, droge, olievrije lucht voor toevoer van luchtgordijn) CH4 CNC Kabel 4c N2 PS & WC-regelkabels 4 7 9 8 16 6 12 Opmerking: U kunt hier het luchtgordijn of de beldemper gebruiken. Raadpleeg de handleiding bij de toorts voor omstandigheden. 14 15a = 10-pins 15b = 14-pins Toortskabel 10 LED-voltmeter Encoder / Voltagehoogteregeling 17 Werkstuk Werktafel Aarde 100 hoofdstuk 3 installatie ITEMNUMMER ONDERDEELNUMMER BESCHRIJVING 8 0558006200 Slang, schildgas, 1.5 m (5’) 0558006201 Slang, schildgas, 5 m (16’) 9 0558006202 Slang, schildgas, 6 m (19’) 0558006203 Slang, schildgas, 7 m (23’) 0558006204 Slang, schildgas, 8 m (26’) 0558006205 Slang, schildgas, 9 m (30’) 0558006206 Slang, schildgas, 10 m (33’) 0558006207 Slang, schildgas, 11 m (36’) 0558006208 Slang, schildgas, 12 m (39’) 0558006209 Slang, schildgas, 13 m (43’) 0558006210 Slang, schildgas, 14 m (46’) 0558006211 Slang, schildgas, 15 m (49’) 0558006212 Slang, schildgas, 16 m (52’) 0558006213 Slang, schildgas, 17 m (56’) 0558006214 Slang, schildgas, 18 m (59’) 0558006215 Slang, schildgas, 19 m (62’) 0558006216 Slang, schildgas, 20 m (66’) 0558006217 Slang, luchtgordijn, 1.5 m (5’) 0558006218 Slang, luchtgordijn, 5 m (16’) 0558006219 Slang, luchtgordijn, 6 m (19’) 0558006865 Slang, luchtgordijn, 6.1m (20’) 0558006220 Slang, luchtgordijn, 7 m (23’) 0558006221 Slang, luchtgordijn, 8 m (26’) 0558006222 Slang, luchtgordijn, 9 m (30’) 0558006223 Slang, luchtgordijn, 10 m (33’) 0558006224 Slang, luchtgordijn, 11 m (36’) 0558006225 Slang, luchtgordijn, 12 m (39’) 0558006226 Slang, luchtgordijn, 13 m (43’) 0558006227 Slang, luchtgordijn, 14 m (46’) 0558006228 Slang, luchtgordijn, 15 m (49’) 0558006229 Slang, luchtgordijn, 16 m (52’) 0558006230 Slang, luchtgordijn, 17 m (56’) 0558006231 Slang, luchtgordijn, 18 m (59’) 0558006232 Slang, luchtgordijn, 19 m (62’) 0558006233 Slang, luchtgordijn, 20 m (66’) 103 hoofdstuk 3 installatie ITEMNUMMER ONDERDEELNUMMER BESCHRIJVING 10 0558004841 Luchtgordijnslang 1.4 m (4.5’) 0558004842 Luchtgordijnslang 1.8 m (6’) 0558004843 Luchtgordijnslang 3.6 m (12’) 0558004844 Luchtgordijnslang 4.6 m (15’) 0558004845 Luchtgordijnslang 5.2 m (17’) 0558004846 Luchtgordijnslang 7.6 m (25’) 11 0560941536 Schildgasbox 12 0560941491 Plasmagasbox 13 2239606 Voedingskabeldoos 14 37440 Luchtgordijneenheid 37439 Beldemper 0560940129 Kabel, PGC-B3, 10p, 1.4 m (4.5’) - 2 pluggen 0560941700 Kabel, PGC-B3, 10p, 1.8 m (6’) - 2 pluggen 0560940135 Kabel, PGC-B3, 10p, 3.6 m (12’) - 2 pluggen 0560941701 Kabel, PGC-B3, 10p, 4.6 m (15’) - 2 pluggen 0560940138 Kabel, PGC-B3, 10p, 5.2 m (17’) - 2 pluggen 0560940141 Kabel, PGC-B3, 10p, 7.6 m (25’) - 2 pluggen 0560940142 Kabel, PGC-B3, 10p, 10.7 m (35’) - 2 pluggen 0560941482 Kabel, PGC-B3, 10p, 7.6 m (25’) - 1 plug 0560941483 Kabel, PGC-B3, 10p, 10.7 m (35’) - 1 plug 0560941484 Kabel, PGC-B3, 10p, 13.7 m (45’) - 1 plug 0560941485 Kabel, PGC-B3, 10p, 16.8 m (55’) - 1 plug 15a 104 hoofdstuk 4 bediening 4.0 Bediening 4.1 Bediening van de plasmagasbox Een groot voordeel van de plasmagasbox van het m3-plasmasysteem is dat de gebruiksparameters worden beheerd door de machine-CNC. Er zijn geen gebruiksprocedures nodig voor de plasmagasbox van het m3plasmasysteem. Het beheer vindt plaats met handmatige invoer in het snijparameterscherm van de Vision of met het ESAB-systeem voor procesparameterbestanden. Opmerking: P��������������������������������������������������������������������������������� rocesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het besturingsgeheugen van de machine die alle benodigde informatie bevat voor het snijden van een dikte en een materiaaltype. Het is specifiek voor materiaal, dikte, toortsmodel, gas en materiaaltype. De informatie over het maken van de bestanden vindt u in de toortshandleiding Raadpleeg de handleiding ESAB CNC Part Programming voor meer informatie over het maken en gebruiken van parameterbestanden. opmerking Raadpleeg CUT DATA MANUAL, O/N 0558006263 voor snijparameterinstellingen voor gebruik van de plasmagasbox van het m3-plasmasysteem. 4.2 Drukmeters van de plasmagasbox Drukmeters geven de huidige druk van de toorts weer. Ze geven de gebruiker visuele feedback en kunnen van pas komen bij het ontdekken van toortsproblemen. Opmerking: PG1 en PG2 worden meestal respectievelijk startgas en snijgas genoemd. Voor bepaalde snijomstandigheden zijn alle alleen PG1omstandigheden nodig. Startgas (PG1) Snijgas (PG2) 107 hoofdstuk 4 bediening 4.3 Drukschakelaars van de plasmagasbox Drukschakelaars controleren de lijndruk en geven de CNC input. Als de druk onder 50 psi valt, kan de CNC het proces afsluiten. Schakelaars bevinden zich tussen de solenoïde en de proportionele klep voor schildgas 1 en 2, start gas en snijgas. Plasmagasbox Gasdrukschakelaar 108 hoofdstuk 4 bediening 4.4 Bediening van de schildgasbox Een groot voordeel van de schildgasbox van het m3-plasmasysteem is dat de gebruiksparameters worden beheerd door de machine-CNC. Er zijn geen gebruiksprocedures nodig voor de schildgasbox van het m3-plasmasysteem. Het beheer vindt plaats met handmatige invoer in het snijparameterscherm van de Vision of met het ESAB-systeem voor procesparameterbestanden. Opmerking: P��������������������������������������������������������������������������������� rocesparameterbestanden (met acroniem SDP of TDF) worden opgeslagen in het besturingsgeheugen van de machine die alle benodigde informatie bevat voor het snijden van een dikte en een materiaaltype. Het is specifiek voor materiaal, dikte, toortsmodel, gas en materiaaltype. De informatie over het maken van de bestanden vindt u in de toortshandleiding Raadpleeg de handleiding ESAB CNC Part Programming voor meer informatie over het maken en gebruiken van parameterbestanden. opmerking Raadpleeg CUT DATA MANUAL, O/N 0558006263 voor snijparameterinstellingen voor gebruik van de schildgasbox van het m3-plasmasysteem. 109 hoofdstuk 4 bediening 4.5 Luchtregulator voor luchtgordijn van schildgasbox De luchtregulator toont de huidige luchtdruk naar de toorts, geeft de gebruiker visuele feedback en kan van pas komen bij het constateren van problemen met de toorts. Toegang tot de luchtregulator: 1. Verwijder het deksel. U hoeft de regulator niet af te stellen. De regulator is op de fabriek ingesteld voor een stroom bij 40 psi. 110 hoofdstuk 4 bediening 4.6 Controlekleppen van schildgasbox De controlekleppen stoppen terugstroming tussen gasselecties. Periodieke purgering van controlekleppen is nodig om de gaslijnen te reinigen. Voor het purgeren van de lijnen schroeft u simpelweg de doppen op de controlekleppen los om de gasdruk te laten stromen. Controlekleppen (normaliter 9) 111 section 3 installation ITEM NUMBER PART NUMBER DESCRIPTION 1 0558004315 EPP-200, 200,230,380,415,460,575V 0558006470 EPP-400 400V, 50/60Hz CE 0558006471 EPP-400 460V, 60Hz 0558006472 EPP-400 575V, 60Hz 0558006473 EPP-600 400V, 50/60Hz CE 0558006474 EPP-600 460V, 60Hz 0558006475 EPP-600 575V, 60Hz 0558007800 EPP-201, 380/400V, 50/60Hz, CCC/CE 0558007801 EPP-201, 460V, 60Hz 0558007802 EPP-201, 575V, 60Hz 0558007831 EPP-360, 380/400V, 50/60Hz, CCC/CE 0558006832 EPP-360, 460V, 60Hz 0558006833 EPP-360, 575V, 60Hz 0558007730 EPP-401/450, 380/400V, 50/60Hz CE 0558007731 EPP-450, 460V, 60Hz 0558007732 EPP-450, 575V, 60Hz 0558007733 EPP-601, 380/400V, 50/60Hz, CCC/CE 0558007734 EPP-601, 460V, 60Hz 0558007735 EPP-601, 575V, 60Hz 2 0558006086 Junction Box, PS & WC 3 0558004837 Cable Control, WC, 5m (16’) 0558004838 Cable Control, WC, 10m (33’) 0558004839 Cable Control, WC, 20m (66’) 0558004849 Cable Control, PS & WC, 5m (16’) 3a 4 0558004850 Cable Control, PS & WC, 10m (33’) 0558004851 Cable Control, PS & WC, 20m (66’) 0558004852 Cable Control, PS & WC, 40m (131’) 0558004853 Cable Control, PS & WC, 50m (164’) 0558004854 Cable Control, PS & WC, 60m (196’) 0558005237 Cable Control, PS & WC, 15m (49’) 0558005238 Cable Control, PS & WC, 30m (98’) 0558005246 Coolant Hose, 5m (16’) 0558005563 Coolant Hose, 10m (33’) 0558005564 Coolant Hose, 15m (49’) 0558005565 Coolant Hose, 20m (66’) 0558005247 Coolant Hose, 30m (98’) 0558005248 Coolant Hose, 40m (131’) 0558005567 Coolant Hose, 50m (164’) 0558005249 Coolant Hose, 60m (196’) 137-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28