ESAB EPP-200 Precision Plasmarc Cutting System Handleiding

- Type

- Handleiding

EPP-200

Precision Plasmarc Cutting System

0558004943 02 / 2006

Uživatelská příručka (CZ)

Instruktionsbog (DK)

Instructiehandleiding (NL)

Instruction Manual (GB)

Kasutusjuhend (EE)

Käyttöohje (FI)

Manuel d'instruction (FR)

Bedienungsanleitung (DE)

Használati útmutató (HU)

Manuale di istruzioni (IT)

DECLARATION OF CONFORMITY

According to

The Low Voltage Directive 2006/95/EC of 12 December 2006, entering into force 16 January 2007

The EMC Directive 2004/108/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Lågspänningsdirektivet 2006/95/EG från 12 december 2006, ikrafsat 16 januari 2007

EMC-Direktivet 2004/108/EG

Type of equipment Materialslag

Plasma Cutting Console

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

EPP-200, (0558004315)

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81000, Fax: +46 584 411 924

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-1, Arc welding equipment – Part 1: Welding power sources

EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: / Tilläggsinformation: Restrictive use, Class A equipment, intended for use in locations other than

residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2009-02-18

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

3

LANGUAGE/SECTION PAGE

CZECH (CZ) ........................................................................................................................................................................... 5

DANISH (DK) ....................................................................................................................................................................... 29

DUTCH (NL) ........................................................................................................................................................................ 53

ENGLISH (GB) ..................................................................................................................................................................... 77

ESTONIAN (EE) ................................................................................................................................................................. 101

FINNISH (FI) ......................................................................................................................................................................125

FRENCH (FR) .....................................................................................................................................................................149

GERMAN (DE) ...................................................................................................................................................................173

HUNGARIAN (HU) ............................................................................................................................................................ 197

ITALIAN (IT) ...................................................................................................................................................................... 221

SECTION 5 MAINTENANCE .................................................................................................................................. 245

SECTION 6 TROUBLESHOOTING ......................................................................................................................... 269

SECTION 7 REPLACEMENT PARTS ....................................................................................................................... 293

TABLE OF CONTENTS

4

TABLE OF CONTENTS

5

0558004943

Uživatelská příručka (CZ)

EPP-200

Přesná plazmová řezací konzole

Tato PŘIRUČKA je určena pro zkušenou obsluhu. Jestliže nejste zcela seznámeni

se zásadami bezpečné práce se zařízeními pro obloukové sváření a řezání,

doporučujeme Vám prostudovat si naši brožuru „Opatření a bezpečné postupy

pro obloukové svařování, řezání a drážkování,“ formulář 52-529. NEDOVOLTE

nezaškoleným osobám zařízení obsluhovat, instalovat či udržovat.

NEPOKOUŠEJTE SE zařízení instalovat ani obsluhovat bez důkladného pročtení

této příručky a jejího plného porozumění. Jestliže jste příručce neporozuměli

dokonale, kontaktujte svého dodavatele pro více informací. Před instalací a

jakoukoli obsluhou zařízení si přečtěte Bezpečnostní pokyny.

ODPOVĚDNOST UŽIVATELE

Toto zařízení bude pracovat v souladu s touto příručkou, štítky nebo s přílohami, jestliže je

instalováno, obsluhováno, udržováno a opravováno ve shodě s p ř iloženými pokyny. Zařízení musí

být pravidelně kontrolováno. Nefunkční či nedostatečně udržované zařízení by nemělo být

používáno. Nefunkční, chybějící, opotřebované, poškozené či znečištěné součásti by měly být

ihned vyměněny. Stane-li se oprava nebo výměna nezbytnou, výrobce doporučuje podat písemnou

či telefonickou žádost o servisní pokyny u autorizovaného distributora, u kterého bylo zařízení

zakoupeno.

Zařízení ani žádná jeho část by neměla být zaměňována bez předchozího písemného souhlasu

výrobce. Uživatel zařízení nese plnou odpovědnost za poruchy vzniklé v důsledku nesprávného

používání, špatné údržby, poškození či záměny provedené kýmkoliv jiným než výrobcem či

servisem výrobcem stanoveným.

UPOZORNĚNÍ

SEZNAMTE S TOUTO PŘÍRUČKOU OBSLUHU ZAŘÍZENÍ.

DALŠÍ KOPIE SI VYŽÁDEJTE U DISTRIBUTORA.

7

ODDÍL NADPIS STRANA

ODDÍL 1 BEZPEČNOST ........................................................................................................................... 9

ODDÍL 2 POPIS .....................................................................................................................................................................11

ODDÍL 3 INSTALACE .............................................................................................................................................................17

ODDÍL 4 OBSLUHA ................................................................................................................................................................25

OBSAH

8

OBSAH

-9-

Uživatel svařovacího zařízení ESAB nese plnou zodpovědnost za bezpečnost personálu pracujícího na zařízení

nebo v jeho blízkosti.

Nesprávná obsluha může vést k mimořádným situacím, zranění obsluhy a poškození zařízení.

Každý, kdo používá toto svařovací zařízení, musí být plně seznámen s

- jeho obsluhou

- umístěním nouzového vypínače

- jeho funkcí

- příslušnými bezpečnostními opatřeními

- řezáním

Obsluha musí zajistit, aby

- se nikdo při spuštění zařízení nenacházel v pracovním prostoru

- nikdo nebyl při zapáleném oblouku bez náležité ochrany

Nároky na pracoviště

- v pracovním prostoru se nesmí nacházet žádné volné části strojů, nářadí a jiné objekty, které by mohly bránit

obsluze v pohybu

- musí být uspořádáno tak, aby byly nouzové vypínače snadno dosažitelné

- žádný průvan

Pomůcky osobní ochrany

- vždy používejte řádné ochranné pomůcky, jako jsou ochranné brýle, nehořlavý oděv a ochranné rukavice

- nikdy nenoste volné oblečení, pásky, náramky, prsteny atp., kterými byste mohli zachytit o zařízení nebo

si způsobit popáleniny

Dále

- práci na elektrickém zařízení smí provádět pouze oprávněná osoba

- ujistěte se, že jsou zpětné kabely bezpečně připojeny a uzemněny

- nezbytné hasicí zařízení musí být snadno dostupné na jasně označeném místě

- mazání a údržba svařovacího zařízení se nesmí provádět za provozu

ODDÍL 1 BEZPEČNOST

-10-

! VÝSTRAHA !

OBLOUKOVÉ SVAŘOVÁNÍ A ŘEZÁNÍ MŮŽE ZPŮSOBIT ZRANĚNÍ VÁM I OSTATNÍM. PŘI SVAŘOVÁNÍ

A ŘEZÁNÍ DODRŽUJTE BEZPEČNOSTNÍ OPATŘENÍ. VYŽÁDEJTE SI OD SVÉHO ZAMĚSTNAVATELE

BEZPEČNOSTNÍ PŘEDPISY, KTERÉ BY MĚLY VYCHÁZET Z MOŽNÝCH RIZIK UVÁDĚNÝCH VÝROBCEM.

ÚRAZ ELEKTRICKÝM PROUDEM - Může být smrtelný

- Nainstalujte a uzemněte svařovací jednotku v souladu s povinnými předpisy.

- Nedotýkejte se živých elektrických součástek ani elektrod holou kůží, vlhkými rukavicemi nebo vlhkým oděvem.

- Izolujte se od uzemnění a od svařovaného předmětu.

- Ujistěte se, že Vaše pracovní poloha je bezpečná.

KOUŘ A PLYNY - Mohou být zdraví nebezpečné

- Držte hlavu stranou od plynných zplodin svařování.

- Používejte ventilaci a/nebo odsávání, aby se plynné zplodiny nedostaly do oblasti dýchacích cest a okolního

prostoru.

ZÁŘENÍ OBLOUKU - Může způsobit poranění očí a popálení pokožky

- Chraňte svůj zrak a pokožku. Používejte správné svářečské štíty, ochranné brýle a noste ochranný oděv.

- Chraňte osoby v okolí vhodnými štíty nebo clonami.

NEBEZPEČÍ POŽÁRU

- Jiskry (odstřikující žhavý kov) mohou způsobit požár. Zajistěte, aby se v blízkosti nenacházely žádné hořlavé

materiály.

HLUK - Nadměrný hluk může poškodit sluch.

- Chraňte svoje uši. Používejte protihluková sluchátka nebo jinou ochranu sluchu.

- Varujte osoby v okolí před tímto nebezpečím.

PORUCHA - V případě poruchy přivolejte odbornou pomoc.

PŘED INSTALACÍ A POUŽÍVÁNÍM ZAŘÍZENÍ SI PROSTUDUJTE NÁVOD K OBSLUZE A UJISTĚTE SE,

ŽE MU ROZUMÍTE.

CHRAŇTE SEBE I OSTATNÍ!

ODDÍL 1 BEZPEČNOST

11

ODDÍL 2 POPIS

Zdroj EPP-200 je navržen pro strojní plazmové řezání. Lze ho používat

s dalšími výrobky firmy ESAB, jako jsou hořáky PT-24 a PT-600, volitelná

instalační skříň a doplněk dálkového ovládání.

• Rozsah řezacího proudu 50 až 200 ampérů

• Chlazeno nuceným oběhem vzduchu

• Polovodičově usměrněné stejnosměrné napětí

• Vestavěné vodní chlazení

• Vstupní napěťová ochrana

• Přímé nebo dálkové ovládání čelní přístrojové desky

• Tepelná ochrana hlavního transformátoru a

výkonových polovodičových součástek

• Řešení problémů pomocí LED ukazatelů

2.1 Úvod

2.2 Hlavní parametry

Zdroj EPP-200 (0558004315):

VÝKON (100% zatížení)

Napětí ............................................................................................................160 V =

Rozsah proudu ................................................................................... 50 A až 200 A =

Výkon ................................................................................................. 8000 W až 32000 W

Svorkové napětí (OCV) ............................................................................325 V =

PŘÍKON

Napětí (3 fáze) .........................................................................200/230/380/415/460/575 V

Proud (3 fáze) .............................................................................. 115/100/60/55/50/40 A

Frekvence ....................................................................................................50/60 Hz

KVA .................................................................................................................39,8 kW

Činný výkon .................................................................................................37,8 kW

Účiník .................................................................................................................95%

Vstupní pojistka .............................................................................viz oddíl 3, Instalace

12

Úraz elektřinou může být smrtelný!

Používáním hořáků, které nejsou určeny pro tento zdroj, může dojít

k nebezpečnému úrazu elektřinou.

Používejte pouze hořáky určené pro zdroj EPP-200.

VÝSTRAHA

2.3 Rozměry a hmotnost

1100 mm (44 in.)

1050 mm (42 in.)

550 mm (22 in.)

Hmotnost = 330 kg (725 lbs.)

ODDÍL 2 POPIS

13

2.4 Varianty a příslušenství pro EPP-200

Varianty

1,5 m (5 ft.)

3,0 m (10 ft.)

6,1 m (20 ft.)

7,6 m (25 ft.)

9,1 m (30 ft.)

12,2 m (40 ft.)

15,2 m (50 ft.)

22,9 m (75 ft.)

30,5 m (100 ft.)

38,1 m (125 ft.)

45,7 m (150 ft.)

Hadice vodního chlazení (2)

Ze zdroje do instal. skříně

Ovládací kabel

Z instal. skříně do zdroje

Kabel startovního oblouku

Z instal. skříně do zdroje

Napájecí kabel

Ze zdroje do instal. skříně

0558003979

0558003980

0558003981

33132

0558003982

0558003983

33133 (4495019)

33134 (4495020)

33135 (4495021)

33136 (4495022)

0558003984

N / A

N / A

N / A

0558004651

N / A

N / A

0558004652

0558004653

0558004654

0558003978

0558004655

0558003985

0558003986

0558003987

33303

0558003988

0558003989

33304 (4495034)

33305 (4495035)

33306 (4495036)

33307 (4495037)

0558003990

0558003991

0558003992

0558003993

22001 (4495038)

0558003994

0558003995

22002 (4495039)

22003 (4495040)

22004 (4495041)

22005 (4495042)

0558003996

ODDÍL 2 POPIS

POZNÁMKA:

Čísla dílů v závorkách se týkají "CE"/pouze evropských jednotek.

14

2.5 Plynové hadice

Druh plynu 7,6 m 15,2 m 22,8 m 30,4 m 38,1 m

(25 ft.) (50 ft.) (75 ft.) (100 ft.) (125 ft.)

Dusík (čirá) 33122 33123 33124 33125 33126

Kyslík (čirá - USA) 33117 33118 33119 33120 33121

Kyslík (modrá - Evropa) 0558002973 0558002974 0558002975 0558002976 0558002977

Argon/Vodík (H-35) (1) 33122* 33123* 33124* 33125* 33126*

Vzduch (čirá - USA) 33122** 33123** 33124** 33125** 33126**

Vzduch (černá - Evropa) (2) 0558002978** 0558002979** 0558002980** 0558002981** 0558002982**

Poznámka: * = Je nezbytná redukce P/N 19X54 (4494001) (objednejte zvlášť)

** = Je nezbytná redukce P/N 74S76 (0558004057) (objednejte zvlášť)

2.6 Plynové regulátory

Staniční regulátor Regulátor plynových lahví

Dusík ...........................................................19155 ............................................998343

Kylík .............................................................19151 .............................................998336

Argon/Vodík (H-35) ................................19153 .............................................998341

Vzduch ........................................................30338 (4492008) ......................N/A

Samostatný regulátor spouštěcího plynu je vždy nezbytný, pokud:

• Plazmový plyn je vzduch a spouštěcí plyn také vzduch.

• Plazmový je kyslík nebo dusík a spouštěcí dusík.

• Plazmový je H-35 (argon/vodík) a spouštěcí H-35 nebo dusík.

Celkem bude zapotřebí 3 regulátorů (plazmový, spouštěcí a

sekundární).

Pokud používáte instalační skříň:

• Plynové hadice z tlakových lahví jsou zapojeny přímo do

instalační skříně.

• Rozvod plynu konzoly zdroje zůstane nevyužit.

POZNÁMKA

POZNÁMKA

ODDÍL 2 POPIS

POZNÁMKA:

Čísla dílů v závorkách se týkají "CE"/pouze evropských jednotek.

15

2.7 Základní soupravy

Systém EPP-200 je dostupný jako kompletní souprava nebo může být

objednán po jednotlivých částech, které jsou vypsány níže.

Základní souprava zahrnuje:

• Konzolu EPP-200

• Plazmový hořák

• Příslušné plynové regulátory pro zmíněné plyny

• Plynové hadice pro spojení regulátorů s konzolou

• Chladicí kapalinu hořáku

Chladicí kapalina hořáku (25%) – 3,8 l (1 gallon) P/N 0558004297

Chladicí kapalina na bázi 25% fosfoglycerátu zlepší životnost

elektrody, pokud používáte jakožto řezací plyn kyslík nebo vzduch.

Avšak ochranu před zamrznutím poskytuje pouze do -10,6° C (13° F).

Chladicí kapalina hořáku (50%) – 3,8 l (1 gallon) P/N 156F05

(7810012)

Chladicí kapalina na bázi 50% ethylenglykolu poskytuje ochranu

před zamrznutím až do -40° C (-40° F).

ODDÍL 2 POPIS

POZNÁMKA:

Čísla dílů v závorkách se týkají "CE"/pouze evropských jednotek.

16

ODDÍL 2 POPIS

17

ODDÍL 3 INSTALACE

3.1 Obecně

Nedodržování pokynů může přivodit smrt, zranění

nebo poškození majetku

Dodržujte tyto pokyny. Vyvarujete se tak zranění či poškození

majetku.

Musíte dodržovat místní, státní a národní elektrické a bezpečnostní

předpisy.

VÝSTRAHA

Při manipulaci nad zemí používejte

zdvihací oko

Během transportu nad zemí používejte bezpečné postupy.

Jednotka váží přes 318 kg (700 lbs). Používejte osvědčené pásy

nebo kabely v dobrém stavu.

UPOZORNĚNÍ

3.2 Vybalení

• Po převzetí okamžitě zkontrolujte, zda nedošlo během

přepravy k poškození.

• Vyjměte všechny součásti z přepravního obalu a zkontrolujte,

zda se v obalu nenachází nějaké volné součástky.

• Zkontrolujte průduchy, aby nebyly ničím blokovány.

18

VÝSTRAHA

UPOZORNĚNÍ

UPOZORNĚNÍ

Neomezujte proudění vzduchu

Omezení množství nasávaného vzduchu jakýmkoliv druhem filtru

umístěným na plazmové konzole nebo v jejím okolí způsobí její

přehřátí a může být důvodem pro zrušení záruky.

3.3 Umístění

• Mezera minimálně 0,61 m (2 ft.) pro dostatečný proud chladicího

vzduchu.

• Počítejte s tím, že pro údržbu, čištění a kontrolu je nezbytné

sejmout horní a boční panel.

• Umístěte EPP-200 poměrně blízko elektrického zdroje řádně

opatřeného pojistkami.

• Udržujte prostor pod zdrojem kvůli proudění chladicího vzduchu

čistý.

• Prostředí by mělo být relativně prosto prachu, kouře a

nadměrného tepla. Právě tyto faktory ovlivňují účinnost chlazení.

Vodivý prach a nečistoty uvnitř zdroje mohou

způsobit přeskočení oblouku

Může dojít k poškození zařízení. Pokud se uvnitř zdroje nahromadí

prach, může dojít k elektrickému zkratu. Nahlédněte do oddílu

Údržba.

Úraz elektřinou může být smrtelný!

Zajistěte maximální ochranu před úrazem elektřinou.

Dříve než provedete jakákoliv zapojení uvnitř zařízení, přerušte

vypínačem na kabelu nebo ve zdi vedení, čímž odpojíte

elektřinu.

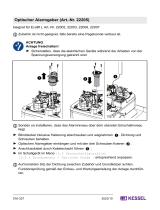

3.4 Vstupní zapojení konzoly

Plazmová

konzola

ODDÍL 3 INSTALACE

19

POZNÁMKA

3.4.1 Parametry primárního elektrického zapojení

EPP-200 je třífázová jednotka. Vstupní elektrický proud musí být v

souladu s místními či státními předpisy veden přes vypínač na kabelu

(ve zdi), který je opatřen pojistkami nebo přerušovači.

Doporučené rozměry přívodních vodičů a pojistek vedení:

Může být nezbytná vyhrazená elektrická síť.

EPP-200 je vybaven kompenzací síťového napětí, avšak abyste se

zcela vyhnuli nestabilnímu výkonu v důsledku přetížených obvodů,

může být nezbytné používat vyhrazenou elektrickou síť.

* Velikosti podle předpisů o provádění elektrických instalací v USA pro

měděné vodiče dimenzované na 75° C (165° F) při teplotě okolí 40° C

(104° F). V kabelu či liště nesmí být více než čtyři vodiče. Dodržujte

místní normy, pokud udávají jiné než výše vypsané velikosti. Hodnoty

vstupního proudu v této tabulce se vztahují k maximálnímu výkonu

(40 kW) 200 A při 200 V =.

Jmenovité zatížení Přívodní a Časová prodleva

zemnicí Velikost pojistky

Napětí [V] Proud [A] vodiče* [A]

CU/AWG

200/208 140 2/0 200

230 121 1/0 150

380 74 č. 2 100

415 66 č. 4 100

460 62 č. 4 100

575 48 č. 6 70

ODDÍL 3 INSTALACE

20

3.4.2 Postup primárního elektrického zapojení

Následující postup v krocích popisuje správné připojení plazmové

konzoly k primární elektrické energii.

POZNÁMKA: Bezpečnostní předpisy udávají, že vodič uzemnění má

být posledním, který se odpojí, pokud je přívodní kabel vytažen z

jednotky. Při přípravě kabelu pro zapojení ponechte zemnicí drát

o 152 mm (6 in.) delší než zbývající tři dráty.

1. Zajistěte, aby byl přívodní kabel odpojen od veškerých zdrojů

elektrické energie.

2. Sundejte pravý boční panel (z předního pohledu).

3. Prostrčte přívodní kabel skrz objímku na zadním panelu.

4. Protáhněte objímkou dostatečně dlouhou část kabelu, aby bylo

možné připojit dráty k hlavnímu stykači. Přívodní kabel zajistěte

dotažením objímky.

5. Připojte vodič uzemnění k zemnicímu kolíku, který se nachází nad

TB2 (svorkovnice se 7 pozicemi).

6. Zapojte tři fázové vodiče přívodního kabelu do svorek v horní části

hlavního stykače. Dotažením všech šroubků je zajistěte.

7. Zapojte propojovací kabely ze spodní části hlavního stykače do

příslušných pozic autotransformátoru, na kterých je vyznačena hodnota

napětí. Zařízení je výrobcem nastaveno na 575 V, viz obrázek vlevo.

8. Zapojte propojovací kablík na TB2 do správného vstupního napětí.

Tato svorkovnice se 7 pozicemi je výrobcem nastavena na 575 V.

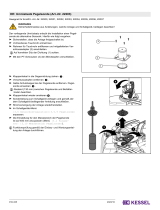

Zapojení propojovacích kabelů

Zajistěte, aby byl každý propojovací kabel zapojen do správného

vstupního napětí na autotransformátoru i na svorkovnici TB2.

Výrobcem nastaveno na 575 voltů.

UPOZORNĚNÍ

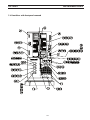

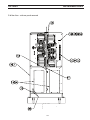

Objímka pro

přívodní kabel

Hlavní

stykač

Připojení

uzemnění

Svorkovnice

se 7

pozicemi

Autotransfor-

mátor

Výrobcem nastaveno

na 575 voltů

ODDÍL 3 INSTALACE

21

9. Zapojte vstupní vodiče do vypínače na kabelu (ve zdi).

10. Namontujte boční panel. Namontujte ho jen tehdy, pokud už jste

provedli všechna zapojení. Výstupní zapojení vyžadují panel sundat.

11. Připněte konec pracovního kabelu k řezané součásti nebo k řeza-

címu stolu. Kabel musí být připojen na čistý, obnažený kovový povrch,

bez nátěru, rzi, okujů, atd.

Elektrický proud je nebezpečný.

Je důležité mít k řezanému dílci nebo řezacímu stolu připojeno

kvalitní uzemnění.

VÝSTRAHA

Uzemnění řezané součásti

Uzemnění řezacího stolu

ODDÍL 3 INSTALACE

22

3.5 Připojení plazmových hořáků ke konzole EPP-200 a doplňky

3.5.1 Výstupní kabely, hadice a redukce (opatří si zákazník) pro EPP-200

EPP-200:

Délky se liší v závislosti na systému.

• Odvod chladicí kapaliny

• Přívod chladicí kapaliny

• Kabel startovního oblouku

• Kabel elektrody

• Ochranný plyn (přímo do instalační skříně)

• Spouštěcí plyn (přímo do instalační skříně)

• Řezací plyn (přímo do instalační skříně)

• Pracovní kabel

• Kabel dálkového ovládání (pokud je doplněk dálkového

ovládání objednán)

Čísla dílů jsou uvedena v popisu, oddíl 2.

Panel dálkového OVLÁDÁNÍ je dostupný k soupravě Avenger 1 a větším

řezacím strojům firmy ESAB. Tento panel pracuje stejně jako doplněk

dálkového ovládání. Pro informace o náhradních dílech nahlédněte

do uživatelké příručky k Vašemu stroji.

ODDÍL 3 INSTALACE

23

Komerční nemrznoucí směsi způsobí špatnou funkci

hořáku.

Používejte speciální chladicí kapalinu pro plazmové hořáky.

Vzhledem k vysoké elektrické vodivosti NEPOUŽÍVEJTE k chlazení

hořáku vodu z vodovodu ani komerční nemrznoucí směsi pro

automobily. Je NEZBYTNÁ chladicí kapalina pro hořáky se

speciálním složením. Tato chladicí kapalina též poskytuje do -34°

C (-29° F) ochranu před zamrznutím.

Provoz zařízení bez chladicí kapaliny bude mít za následek trvalé

poškození čerpadla chladicího okruhu.

Hladinu chladicí kapaliny často kontrolujte.

Sejměte plnicí víčko na přední straně konzoly a naplňte chladicí nádržku

15 litry (4 gallons) chladicí kapaliny pro plazmové hořáky.

• Nenaplňujte nádržku nad vyznačenou maximální hladinu.

• Namontujte víčko zpět.

UPOZORNĚNÍ

Elektrický proud je nebezpečný.

Je důležité mít k řezanému dílci nebo řezacímu stolu připojeno

kvalitní uzemnění.

VÝSTRAHA

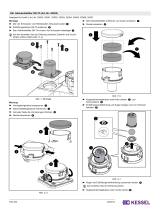

3.6 Plnění chladicí kapaliny

Plnicí víčko

ODDÍL 3 INSTALACE

24

ODDÍL 3 INSTALACE

25

ODDÍL 4 OBSLUHA

POZOR

4.1 Úvod – bezpečnost práce

Úraz elektřinou může být smrtelný!

Před údržbou konzoly, hořáku nebo instalační skříně odpojte

pomocí vypínače ve zdi zdroj elektrického proudu.

• Neobsluhujte konzolu ani instalační skříň, pokud je jakýkoliv

kryt sejmut či otevřen.

• Nedotýkejte se žádných součástek čela hořáku, pokud je

zapnutá elektřina.

• Nepokoušejte se provádět údržbu žádné části tohoto

plazmového systému, jestliže nebyla vypínačem ve zdi

odpojena elektřina.

VÝSTRAHA

Toto zařízení může být nebezpečné, pokud není

správně obsluhováno a udržováno.

Než začnete zařízení obsluhovat, přečtěte si rámečky s výstrahou

a všechnu literaturu k tomuto zařízení tak, abyste jí rozuměli.

VÝSTRAHA

Řezání plazmou může být nebezpečné pro oči a uši.

• Používejte ochranu sluchu.

• Používejte ochranu zraku speciálně určenou pro obloukové

svařování a řezání se světelnou clonou alespoň č. 6 nebo 7.

• Používejte ochranné oděvy. Vyhnete se tak popáleninám

kůže.

26

4.2 Obsluha konzoly EPP-200

4.2.1 Ovládací prvky konzoly

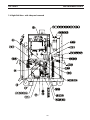

1 Přepínač intenzity startovního oblouku

2 Ukazatelé řezacího napětí a proudu

3 Volič výstupního proudu

4 Přepínač dálkového nebo přímého ovládání

5 Přepínač zkoušky plynu

6 Chybové kontrolky

7 Hlavní vypínač

Přepínač intenzity startovního oblouku (Pilot Arc)

Používá se k nastavení proudu startovního oblouku, pokud je přepínač

dálkového/přímého ovládání v pozici pro přímé ovládání (Panel). Pro

většinu řezacích operací se používá vysoký proud (pozice HIGH). Avšak

pokud používáte vysoký proud (HIGH) tam, kde je vhodný nízký (LOW),

ovlivní to nepříznivě životnost elektrody. Je-li nezbytný vysoký proud a

přesto je nastaven nízký, může být obtížné zažehnout oblouk. Souvisí

to s počáteční mezerou mezi hořákem a materiálem.

Ukazatelé řezacího napětí a proudu

“A” metr ukazuje aktuální řezací proud, 0 - 200 A

“V” metr ukazuje aktuální výstupní napětí, 0 - 160 V =

Volič výstupního proudu (Current)

Nastavuje se jím řezací proud tehdy, pokud se nastavení řezacího proudu

provádí pomocí přístrojové desky na přední straně konzoly. (Přepínač

dálkového/přímého ovládání musí být v poloze PANEL.)

Přepínač dálkového/přímého ovládání (Control)

Přímé ovládání (pozice Panel) – Výstupní proud se nastavuje voličem

výstupního proudu na přístrojové desce konzoly tak, jak je výše

popsáno.

Dálkové ovládání (pozice Remote) – Výstupní proud nastaví CNC

prostřednictvím stejnosměrného analogového signálu.

1

2

3

4

5

6

7

ODDÍL 4 OBSLUHA

27

Přepínač zkoušky plynu (Gas Test)

Řezací (Cut) – Pozice umožní nastavit tlak a průtok řezacího plynu.

Spouštěcí/ochranný (Start/Shield) – Nastavení tlaku a průtoku

příslušných plynů.

Pracovat (Operate) – výchozí poloha – V této poloze musí být přepínač

pro řezání.

Chybové kontrolky

• Průtok chladicí kapaliny (Coolant Flow) – Signalizuje nízký

průtok chladicí kapaliny. Na chvíli ukáže chybu po spuštění

konzoly a poté zhasne.

• Tlak plazmového plynu (Plasma Gas Pressure) — chybový

ukazatel – nízký tlak plazmového plynu. Pokud se ukazatel

rozsvítí, hořák se nezažehne.

• Chyba zabezpečení (Interlock Fault) – Signalizuje, že dvířka

instalační skříně nejsou správně zavřena.

• Teplota (P/S Temp) – chybový ukazatel – přehřátí měniče ve

zdroji.

• Chyba (P/S Fault) – chybový ukazatel – Nepoužívá se.

• Přepětí/podpětí (Over/Under Voltage) – chybový ukazatel –

vstupní napětí je nad nebo pod tolerancí konzoly zdroje. Vypněte

konzolu, jinak hlášení nezhasne. Chybu lze opravit pouze

přepnutím hlavního vypínače.

Hlavní vypínač (Power)

Ovládá přívod elektřiny pro větrák, vodní chlazení, měnič a obvody

ovládacího rozhraní. Rozsvícená kontrolka ukazuje, že je konzola

zapnutá.

ODDÍL 4 OBSLUHA

28

4.3 Pracovní postup

1. Sepnutím vypínače na kabelu (ve zdi) přiveďte elektřinu. Hlavní

kontrolka se rozsvítí až potom, co přepnete hlavní vypínač do

polohy zapnuto (ON). Chybová kontrolka by měla blikat a poté

zcela zhasnout.

2. Zvolte dálkové nebo přímé ovládání (Panel/Remote). Pokud je proud

ovládán řezacím strojem CNC, umístěte přepínač do polohy pro

dálkové ovládání (pozice Remote). Pro nastavení proudu nahlédněte

do příručky k řezacímu stroji. Pokud CNC proud neovládá, vyberte

přímé ovládání (pozice Panel) a nastavte výstupní proud na kruhovém

voliči.

3. Zkontrolujte hladinu chladicí kapaliny. Hladina musí být kontrolována

pokud je konzola vypnutá, tj. hlavní vypínač v poloze vypnuto (OFF).

Hladina chladicí kapaliny musí klesnout na bezpečnou pracovní

hladinu.

4. Nastavte přepínač intenzity startovního oblouku. Pro informace

nahlédněte do řezných parametrů v příručce k hořáku.

5. Přepnutím hlavního vypínače do polohy zapnuto (ON) zapněte

konzolu. Rozsvítí se bílá kontrolka vlevo od vypínače.

6. Zkontrolujte tlak chladicí kapaliny. Tlak je výrobcem nastaven na

5,5 až 6,2 barů (80 - 90 PSI).

7. Začněte řezat. Může to vyžadovat ruční nastavení dalších možností,

což záleží na celkové konfiguraci plazmové soupravy.

Pokud používáte přímé řízení, nastavte proud na žádanou hodnotu

poté, co začnete řezat.

Kontrolujte chybové kontrolky. Pokud se chybová kontrolka rozsvítí,

OKAMŽITĚ VYPNĚTE ELEKTŘINU a konzultujte oddíl Řešení

problémů.

ODDÍL 4 OBSLUHA

29

0558004943

Instruktionsbog (DK)

EPP-200

Plasmarc præcisionsskærekonsol

SØRG FOR AT OPERATØREN FÅR DENNE INFORMATION. DU KAN FÅ

EKSTRA KOPIER GENNEM DIN LEVERANDØR.

(FORSIGTIG)

Disse INSTRUKTIONER er til brug for erfarne operatører. Hvis du ikke er fuldstændig

fortrolig med betjeningsprincipperne og sikkerhedsforskrifterne i forbindelse med

lysbuesvejsning og skæreudstyr, beder vi dig indtrængende om at læse vor brochure

“Forholdsregler og Sikkerhedsprocedurer i forbindelse med Lysbuesvejsning,

Skæring og Fugebrænding” Formular 52-529. Tillad IKKE utrænede personer at

installere, betjene eller vedligeholde dette udstyr. Forsøg IKKE at installere eller

betjene dette udstyr, før du har læst og helt forstået disse instruktioner. Hvis du ikke

fuldt ud forstår disse instruktioner, skal du kontakte leverandøren for yderligere

information. Sørg for at læse Sikkerhedsforskrifterne før installation eller betjening

af dette udstyr.

BRUGERANSVAR

Dette udstyr fungerer i overensstemmelse med beskrivelsen heraf i denne manual og medfølgende

klæbesedler og/eller indlæg, når det installeres, betjenes, vedligeholdes og repareres i

overensstemmelse med de medfølgende instruktioner. Dette udstyr skal kontrolleres med

regelmæssige mellemrum. Udstyr med funktionsfejl eller dårligt vedligeholdt udstyr bør ikke

bruges. Komponenter, der er itu, mangler, er slidte, er deforme eller forurenede, bør udskiftes

omgående. Hvis det bliver nødvendigt at reparere eller udskifte dele, anbefaler fabrikanten, at man

foretager et telefonopkald eller sender en skriftlig serviceanmodning til den autoriserede forhandler,

hvorfra udstyret blev købt.

Udstyret eller dele heraf bør ikke ændres, uden der foreligger en skriftlig tilladelse fra fabrikanten.

Brugeren af dette udstyr er alene ansvarlig for enhver udstyrsfejl, som er et resultat af fejlbetjening,

manglende vedligeholdelse, beskadigelse, forkert reparation eller ændring foretaget af enhver

anden end fabrikanten selv eller en servicefacilitet udpeget af fabrikanten.

CAUTION

31

SEKTION TITEL SIDE

SEKTION 1 SIKKERHED ........................................................................................................................... 33

SEKTION 2 BESKRIVELSE ........................................................................................................................ 35

SEKTION 3 INSTALLATION ...................................................................................................................... 41

SEKTION 4 BETJENING ............................................................................................................................ 49

INDHOLDSFORTEGNELSE

32

INDHOLDSFORTEGNELSE

Brugere af ESAB’s svejseudstyr har det fulde sikkerhedsansvar over for personer, der arbejder med eller tæt

ved udstyret.

Forkert betjening kan føre til en unormal situation, operatøren kan komme til skade, og udstyret kan

beskadiges.

Alle personer, der arbejder med svejseudstyr, skal være fuldstændig fortrolige med

- håndteringen af udstyret

- placeringen af nødstopkontakterne

- udstyrets funktioner

- de gældende sikkerhedsforskrifter

- skæring

Operatøren skal sikre sig, at

- der ikke står nogen indenfor arbejdsområdet, mens maskinen startes op

- ingen er ubeskyttet, mens lysbuen tændes

Arbejdsområdet skal være

- fri for maskindele, værktøj og andre emner, der kan forhindre operatøren i at bevæge sig indenfor området

- indrettet således, at man let kan komme til nødstopkontakterne

- uden gennemtræk

Personligt sikkerhedsudstyr

- man skal altid anvende korrekt sikkerhedsudstyr så som beskyttelsesbriller, ikke-brændbart tøj,

beskyttelseshandsker

- man skal aldrig have løsthængende tøj på eller bære bælter, armbånd, ringe osv., da dette kan hænge fast i

udstyret eller være årsag til brandskader

Diverse

- kun autoriserede personer må betjene elektrisk udstyr

- undersøg, om returkabler er korrekt monterede og jordforbundne

- det nødvendige brandslukningsudstyr bør være let tilgængeligt på særlige og klart afmærkede områder

- smøring og vedligeholdelse af svejseudstyret må ikke foretages under betjening.

SIKKERHED

! ADVARSEL!

LYSBUESVEJSNING OG SKÆRING KAN VÆRE SKADELIG FOR DIG SELV OG ANDRE. TAG

DINE FORHOLDSREGLER, NÅR DU SVEJSER ELLER SKÆRER. BED DIN ARBEJDSGIVER OM

SIKKERHEDSPROCEDURER,

DER BØR VÆRE BASERET PÅ FABRIKANTENS RISIKODATA.

ELEKTRISK STØD - kan dræbe

- Montér og jordforbind svejseudstyr i overensstemmelse med obligatoriske standarder.

- Rør ikke ved de strømførende dele eller elektroder med den bare hud, våde handsker eller vådt tøj.

- Vær isoleret fra jordforbindelse og arbejdsstykke.

- Sørg for at din arbejdsposition er sikker.

DAMPE OG GASSER - kan være farlige for helbredet

- Hold ansigtet væk fra dampe.

- Anvend ventilation og/eller udtræk for at holde dampe og gasser væk fra åndedrætsområdet og omgivelserne.

LYSBUESTRÅLER - kan beskadige øjnene og give forbrændinger på huden

- Beskyt øjne og hud. Anvend de korrekte svejseskærme og skærmfiltre og hav beskyttelsestøj på.

- Beskyt personer, der står i nærheden, med passende skærme eller forhæng.

BRANDFARE

- Gnister (sprøjt) kan forårsage brand. Derfor skal man sikre sig, at der ikke forefindes brændbare materialer tæt ved.

LARM - Usædvanlig høj larm kan give høreskader.

- Beskyt ørerne. Brug høreværn eller anden hørebeskyttelse.

- Advar personer, der står i nærheden, om risikoen.

FUNKTIONSFEJL - Tilkald eksperthjælp i tilfælde af funktionsfejl.

LÆS OG FORSTÅ INSTRUKTIONSBOGEN FØR INSTALLATION ELLER BETJENING AF ENHEDEN

BESKYT DIG SELV OG ANDRE!

SIKKERHED

35

SEKTION 2 BESKRIVELSE

EPP-200 strømkonsol er konstrueret til mekaniserede plasma-

applikationer. Den kan bruges sammen med andre ESAB produkter så

som PT-24 og PT-600 brændere, en valgfri vandtilslutningsanordning

og en ernstyrings-kontrolanordning.

• 50 til 200 Amp skærestrømområde

• Tvungen luftkøling

• Halvleder jævnstrøm

• Integral vandkølingsenhed

• Indgangsspændingsbeskyttelse

• Lokal- eller ernkontrol af forreste panel

• Termisk afbryderbeskyttelse af hovedtransformer og

strømhalvleder komponenter

• Lysdiode fejlfindingsstatus

2.1 Introduktion

2.2 Generelle specifikationer

EPP-200 strømkonsol (0558004315):

UDGANG (100% intermittensfaktor)

Spænding ...........................................................................................160 V jævnstrøm

Strømområde jævnstrøm .................................................................. 50A til 200A

Effekt ................................................................................................. 8000 W til 32000 W

Tomløbsspænding ..........................................................................325 V jævnstrøm

INDGANG

Spænding (3-faset) ............................................................200/230/380/415/460/575 Volt

Strøm (3-faset) .........................................................................115/100/60/55/50/40 Amp

Frekvens ......................................................................................................50/60 Hz

KVA .................................................................................................................39.8 kW

Effekt .............................................................................................................37.8 kW

Effektfaktor .....................................................................................................95%

Indgangssikring .........................................................................Se sektion 3, Installation

36

Elektrisk stød kan dræbe!

Brug af brændere, der ikke er konstrueret til denne konsol, kan

resultere i et farligt elektrisk stød.

Brug kun brændere, der er konstrueret til EPP-200 konsollen.

ADVARSEL

2.3 Dimensioner og vægt

1100 mm (44 tom.)

1050 mm (42 tom.)

550 mm (22 tom.)

Vægt = 330 kg (725 pund)

SEKTION 2 BESKRIVELSE

37

2.4 EPP-200 valgmuligheder og tilbehør

Valgmuligheder

1,5 m (5 fod)

3,0 m (10 fod)

6,1 m (20 fod)

7,6 m (25 fod)

9,1 m (30 fod)

12,2 m (40 fod)

15,2 m (50 fod)

22,9 m (75 fod)

30,5 m (100 fod)

38,1 m (125 fod)

45,7 m (150 fod)

Kølevandsslanger (2)

Konsol til vandtilslutningsanordning

Kontrolkabel

Vandtilslutningsanordning til konsol

Pilotlysbue ledning

Vandtilslutningsanordning til konsol

Strømkabel

Konsol til vandtilslutningsanordning

0558003979

0558003980

0558003981

33132

0558003982

0558003983

33133 (4495019)

33134 (4495020)

33135 (4495021)

33136 (4495022)

0558003984

Ikke anvendt

Ikke anvendt

Ikke anvendt

0558004651

Ikke anvendt

Ikke anvendt

0558004652

0558004653

0558004654

0558003978

0558004655

0558003985

0558003986

0558003987

33303

0558003988

0558003989

33304 (4495034)

33305 (4495035)

33306 (4495036)

33307 (4495037)

0558003990

0558003991

0558003992

0558003993

22001 (4495038)

0558003994

0558003995

22002 (4495039)

22003 (4495040)

22004 (4495041)

22005 (4495042)

0558003996

SEKTION 2 BESKRIVELSE

BEMÆRK:

Bestillingsnumre i parentes gælder kun for “CE” / europæiske enheder.

38

2.5 Gasslanger

Gas type 7,6 m 15,2 m 22,8 m 30,4 m 38,1 m

25 fod 50 fod 75 fod 100 fod 125 fod

Nitrogen (klar) 33122 33123 33124 33125 33126

Oxygen (klar - USA) 33117 33118 33119 33120 33121

Oxygen (blå - Euro) 0558002973 0558002974 0558002975 0558002976 0558002977

Argon/hydrogen (H-35) (1) 33122* 33123* 33124* 33125* 33126*

Luft (klar - USA) 33122** 33123** 33124** 33125** 33126**

Luft (sort - Euro) (2) 0558002978** 0558002979** 0558002980** 0558002981** 0558002982**

Bemærk: * = Kræver adapter best.nr. 19X54 (4494001) (bestil separat)

** = Kræver adapter best.nr. 74S76 (0558004057) (bestil separat)

2.6 Gasregulatorer

Stationsregulator Cylinderregulator

Nitrogen .....................................................

19155 ............................................998343

Oxygen .......................................................19151 .............................................998336

Argon/Hydrogen (H-35) .......................19153 .............................................998341

Luft ..............................................................30338 (4492008) ......................Ikke anvendt

Der kræves altid en separat startgasregulator:

• Til luftplasma skal man bruge luftstartgas.

• Til oxygen eller nitrogen skal man bruge nitrogenstartgas.

• Til H-35 (argon/hydrogen) H-35 eller nitrogenstartgas.

Der kræves totalt 3 regulatorer (plasma, start og

sekundær).

Ved brug af vandtilslutningsanordning:

• Gasslanger fra forsyningscylindere går direkte til

vandtilslutningsanordningen.

• Konsolgasgrenrør bruges ikke

.

BEMÆRK

BEMÆRK

SEKTION 2 BESKRIVELSE

BEMÆRK:

Bestillingsnumre i parentes gælder kun for “CE” / europæiske enheder.

39

2.7 Basisenheder

EPP-200 systemet er tilgængeligt som en færdigfabrikeret enhed eller

kan bestilles som individuelle dele som vist på listen.

Basisenheder inkluderer:

• EPP-200 konsol

• Plasmabrænder

• Relevante regulatorer til de viste gasser

• Gasslanger fra regulatorer til konsol

• Brænderkølevæske

Brænderkølevæske (25%) - 3,8 liter (1 gallon) best.nr

0558004297

25% PG kølevæske forbedrer elektrodens levetid i applikationer,

der bruger oxygen eller luft skæregas, men som kun yder

frostbeskyttelse ned til -10,6° C (13° F)

Brænderkølevæske (50%) - 3,8 liter (1 gallon) best.nr. 156F05

(7810012)

50% EG kølevæske yder frostbeskyttelse ned til -40,0° C

(-40° F)

SEKTION 2 BESKRIVELSE

BEMÆRK:

Bestillingsnumre i parentes gælder kun for “CE” / europæiske enheder.

40

SEKTION 2 BESKRIVELSE

41

SEKTION 3 INSTALLATION

3.1 Generelt

Hvis man undlader at følge anvisningerne, kan det

føre til døden, personskade eller beskadigelse på

ejendom

Man skal følge disse anvisninger for at undgå personskade eller

beskadigelse på ejendom.

Man skal overholde de lokale myndigheders eller de nationale

elektricitets- og sikkerheds-normer.

ADVARSEL

Brug løfteøje, når der bruges hejs ovenfra

Anvend sikkerhedsforskrifterne, når der transporteres ved brug af

hejs ovenfra.

Enheden vejer over 318 kg (700 pund). Brug godkendte stropper

eller kabler i god stand.

FORSIGTIG

3.2 Udpakning

• Undersøg straks efter modtagelsen om der er sket

transportskader.

• Fjern alle komponenter fra transportcontaineren og undersøg,

om der er løse dele i containeren.

• Undersøg om der er lufttilstopninger i luftlamellerne.

42

ADVARSEL

FORSIGTIG

FORSIGTIG

Begræns ikke lufttilførslen

Begrænsning af luftindtaget med enhver type filter på eller omkring

plasma-konsollen vil resultere i overophedning og vil måske gøre

garantien ugyldig.

3.3 Placering

• Mindst 0,61 m (2 fod) mellemrum til køleluftgennemstrømning.

• Planlæg, at toppanel og sidepaneler skal ernes med henblik på

vedligeholdelse, rengøring og eftersyn.

• Placér EPP-200 relativt tæt ved en korrekt sikret strømforsyning.

• Hold området under strømkilden fri for køleluft-

gennemstrømning.

• Omgivelserne bør være relativt fri for støv, dampe og overskydende

varme. Disse faktorer vil påvirke afkølings-effektiviteten.

Ledende støv og snavs indeni strømkilden kan

forårsage lysbuegenantænding

Ledende støv og snavs indeni strømkilden kan forårsage lysbue-

genantænding. Udstyret bliver måske beskadiget. Der opstår måske

elektrisk kortslutning, hvis støvet får lov til at hobe sig op indeni

strømkilden. Se vedligeholdelses-sektionen.

Elektrisk stød kan dræbe!

Man skal sørge for maksimal beskyttelse mod elektrisk stød.

Førend man forbinder noget som helst indeni maskinen, skal

man åbne netafbryderkontakten på væggen for at slukke for

strømmen.

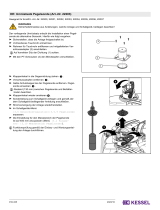

3.4 Indgangstilslutninger til konsol

Plasma

Konsol

SEKTION 3 INSTALLATION

43

BEMÆRK

3.4.1 Specifikationer for hovedstrøm

EPP-200 er en 3-faset enhed. Indgangsstrøm skal komme fra en net-

afbryderkontakt (væg), som har sikringer eller relæer i

henhold til de lokale myndigheders forskrifter.

Anbefalede størrelser på indgangsleder og ledningssikringer:

Der kræves måske et separat strømkabel.

EPP-200 er udstyret med netspændingskompensation, men for

at undgå svækket ydeevne på grund af et overbelastet kredsløb,

kræves der måske et separat strømkabel.

* Størrelser i henhold til National Electrical Code for 75° C (165° F)

nominelle kobber-strømledere @ 40° C (104° F) omgivende. Ikke

flere end fire strømledere i blæsekanal eller kabel. Lokale forskrifter

bør følges, hvis de specificerer størrelser udover de størrelser, der er

beskrevet herover. Indgangsstrømværdier vist i denne tabel er på maks.

udgangseffekt (40 kW) 200 Amp ved 200 V jævnstrøm.

Nominel belastningseffekt Strømleder Tidsforsinkelse

og Sikringsstørrelse

Volt Amp Jordleder* (Amp)

CU/AWG

200/208 140 2/0 200

230 121 1/0 150

380 74 No.2 100

415 66 No.4 100

460 62 No.4 100

575 48 No.6 70

SEKTION 3 INSTALLATION

44

3.4.2 Procedure for hovedstrømsforbindelse

Følgende procedure beskriver de korrekte installationstrin ved

tilslutning af hovedstrømforsyning til plasmakonsol.

BEMÆRK: Sikkerhedsforskrifter specificerer, at strømjordledningen

er den sidste forbindelse, der afbrydes, hvis kablet skulle blive

trukket ud af enheden. Når man forbereder kablet til tilslutning,

skal man gøre jordledningen 152 mm (6 tommer) længere end de

tre primære kabler.

1. Sørg for, at indgangsstrømkablet er afbrudt til alle elektriske

kilder.

2. Fjern højre sidepanel (konsollen set forfra).

3. Før indgangsstrømkablet gennem ederklemmen, der er placeret

ved det bagerste panel.

4. Træk indgangsstrømkablet gennem fjederklemmen for at

gøre kabelledninger tilstrækkeligt lange til, at de kan forbindes

til hovedkontaktoren. Efterspænd ederklemmen for at sikre, at

indgangsstrømkablet er fastgjort.

5. Forbind indgangsstrømkablets jordledning til jordkabelskoen, der

sidder ovenover TB2 (7 positions terminalblok).

6. Forbind tre strømkabler fra indgangsstrømkablet til terminaler

placeret øverst ved hovedkontaktoren. Man skal sikre ledningerne ved

at efterspænde hver skrue.

7. Forbind krydstråds-strømkablerne fra bunden af hovedkontaktoren

til korrekt indgangsspænding, markeret på autotransformer. Enheden

er fabriksindstillet til 575 V som vist til venstre.

8. Tilslut krydstråden på TB2 til korrekt indgangsstrøm. Denne 7 positions

terminalblok krydstråd er fabrikstilsluttet til 575 V.

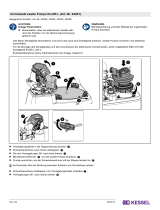

Indgangsstrøm krydstrådstilslutning

Sørg for at hvert indgangsstrøm krydstrådskabel er tilsluttet til korrekt

indgangs-spænding på autotransformer og på TB2.

Fabrikstilsluttet til 575 Volt

FORSIGTIG

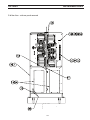

Indgangsstrømkabel

Fjederklemme

Hoved-

kontaktor

Jordforbindelse

7 positions

terminalblok

Auto-

transformer

Fabrikstilsluttet

til 575 Volt

SEKTION 3 INSTALLATION

45

9. Tilslut indgangsledere til netafbryder (væg).

10. Sæt sidepanelet tilbage. Sæt det kun tilbage, hvis alle tilslutninger

er udført. Udgangstilslutninger kræver, at dette panel ernes.

11. Tilslut den anden ende af returkablet med klemme til arbejdsstykket

eller skærebordet. Tilslutningen skal være til en ren, frilagt metaloverflade

uden maling, rust, fræseskæl osv

Elektrisk strøm er farlig.

Det er vigtigt, at man har en god jordforbindelse, der er

forbundet til arbejdsstykket eller skærebordet.

ADVARSEL

Jordforbindelse til arbejdsstykke

Jordforbindelse til skærebord

SEKTION 3 INSTALLATION

46

3.5 Tilslutning af plasmabrændere til EPP-200 konsol og valgmuligheder

3.5.1 EPP-200 udgangskabler, slanger og adaptere (leveres af kunden)

EPP-200:

Længder varierer afhængig af systemet.

• Kølevæske retur

• Kølevæskeforsyning

• Pilotlysbuekabel

• Elektrodekabel

• Beskyttelsesgas (direkte til vandtilslutningsanordningen)

• Startgas (direkte til vandtilslutningsanordningen)

• Skæregas (direkte til vandtilslutningsanordningen)

• Returkabel med klemme

• Fjernstyringskabel (hvis valgfri ernstyring er bestilt)

Se beskrivelse, sektion 2 vedrørende bestillingsnumre.

En valgmulighed for et ernstyrings OPSÆTNINGS panel er tilgængeligt

på Avenger 1 og større ESAB skæremaskiner. Dette panel betjenes

på samme måde som ernstyringen. Der henvises til maskinens

instruktionsbog vedrørende udskiftningsdele.

SEKTION 3 INSTALLATION

47

Almindelig frostvæske vil forårsage, at brænderen

ikke kan fungere.

Man skal bruge speciel brænderkølevæske.

Grundet høj, elektrisk ledeevne skal man IKKE bruge vand fra hanen

eller almindelig frostvæske til biler til afkøling af brænderen. En

specielt formuleret brænderkølevæske KRÆVES. Denne kølevæske

beskytter også imod frostgrader ned til -34° C (-29° F).

Hvis man betjener enheden uden kølevæske, vil det forårsage

permanent skade på kølevæskepumpen.

Check kølevæskeniveauet regelmæssigt.

Fjern påfyldningsdækslet til kølevæsken på den forreste konsol

og fyld kølevæsketanken op med 15 liter (4 gallon) kølevæske til

plasmabrænder.

• Påfyld ikke ud over det viste maksimumsniveau.

• Skru påfyldningsdækslet på igen.

FORSIGTIG

Elektrisk strøm er farlig.

Det er vigtigt, at man har en god jordforbindelse, der er

forbundet til arbejdsstykket eller skærebordet.

ADVARSEL

3.6 Kølevæskepåfyldning

Påfyldningsdæksel til

kølevæskebeholder

SEKTION 3 INSTALLATION

48

SEKTION 3 INSTALLATION

49

SEKTION 4 BETJENING

FARE

4.1 Introduktion - Driftssikkerhed

Elektrisk stød kan dræbe!

Man skal afbryde strømforsyningen på vægafbryderkontakten,

førend man servicerer konsol, brænder eller vandtilslutnings

anordning.

• Betjen ikke konsol eller vandtilslutningsanordning, hvor paneler

er ernet/åbne.

• Rør ikke ved brænderes forreste dele, når strømmen er tilsluttet.

• Forsøg ikke at servicere nogen dele af dette plasma-system,

med mindre strømmen er blevet afbrudt på væg-netafbryderen.

ADVARSEL

Dette udstyr kan være farligt, hvis det ikke

er korrekt betjent og vedligeholdt.

Læs og forstå alle instruktionsbøger og advarselsskilte til dette

udstyr, førend udstyret betjenes.

ADVARSEL

Plasmabueskæring kan være farligt for øjne

og ører.

• Brug høreværn.

• Brug øjenbeskyttelse, der er specielt konstrueret til lysbue-

svejsning og -skæring. Skærme bør mindst være med skærmfilter

nr. 6 eller nr. 7.

• Brug beskyttelsestøj, så forbrændinger på huden undgås.

50

4.2 Betjening af EPP-200 konsol

4.2.1 Konsolstyringselementer

1 Pilotlysbue høj/lav kontakt

2 Skærestrøm og skærestrømmålere

3 Udgangs strømkontrol

4 Fjernstyring/panel vælgerkontakt

5 Gastestkontakt

6 Fejllamper

7 Hovedstrømafbryder

Pilotlysbuekontakt

Bruges til at vælge pilotlysbuens strømområde, når ernstyring/panel

vælgerkontakt står i positionen panel. HØJ position bruges til de fleste

skæreapplikationer. Elektrodens levetid påvirkes utilsigtet, når den

bruges i positionen “høj”, når “lav” er en passende position. Det er måske

svært at starte den, hvis den er indstillet til “lav”, når det er “høj”, der

kræves. I forhold til brænderens oprindelige afstandshøjde.

Skærespænding og strømmålere

“A” måler indikerer faktisk skærestrøm, 0-200 Amp

“V” måler indikerer faktisk udgangsspænding, 0-160 V jævnstrøm

Udgangs strømkontrol

Indstiller skærestrømmen, når strømindstillingerne foretages fra

strømkonsollen på forreste panel. (Fjernstyring/panel vælgerkontakten

skal være i positionen panel).

Fjernstyring/panel vælgerkontakt

Panelets position – Udgangsstrømmen indstilles ved hjælp af

udgangsstrømkontrollen på konsollens forreste panel, som beskrevet

herover.

Fjernstyringsposition – Udgangsstrømmen indstilles ved hjælp af

CNC med et analog jævnstrømssignal.

1

2

3

4

5

6

7

SEKTION 4 BETJENING

51

Gastestkontakt

Skæring – Muliggør indstilling af skæregastryk og -gennemstrømning.

Start/skjold - Indstilling af gastryk og -gennemstrømninger.

Betjening – Standardværdi-position - Skal stå i denne position ved

skæring.

Fejlindikatorlamper

• Kølevæskegennemstrømning – Vil vise lav kølevæskegennem

strømning. En lampe vil ganske kort vise en fejl, når der tændes for

konsollen, og så slukkes igen.

• Plasmagastryk — fejlindikator - lavt plasma- gastryk. Brænderen

vil ikke tænde, når den lyser.

• Blokeringsanordningsfejl – Indikerer, at døren til ernstyrings-

vandtilslutningsanordning ikke er ordentligt lukket.

• P/S Temp – fejlindikator - overtemperatur tilstand i vekselretter

strømkilden.

• P/S fejl – fejlindikator - Anvendes ikke.

• Over-/underspænding – fejlindikator - indgangsspænding er over

eller under tolerancerne for strømkildens konsol. Konsollen vil

forblive nedlukket, indtil hovedstrømafbryderen er genindstillet,

og fejlen er rettet.

Hovedstrømafbryder

Kontrollerer indgangsstrømmen til ventilatoren, vandkølingen,

vekselretter og interface kredsløbet. En lampe lyser og indikerer, at

der er tændt for strømmen.

SEKTION 4 BETJENING

52

4.3 Betjeningsrækkefølge

1. Tænd for strømmen på netafbryderen (væg). Hovedstrømslampen

vil ikke lyse, førend der er TÆNDT for (ON) konsollens strømafbryder.

Fejllampe bør blinke og slukkes.

2. Vælg indstillingen for panel/ernstyring. Hvis strømmen kontrolleres

fra skære-maskine CNC, skal man sætte vælgerkontakten i positionen

“Fjernstyring”. Man skal rådføre sig med anvisningerne for skære-

maskinen vedrørende skæreindstilling. Hvis strømmen ikke

kontrolleres af CNC, skal man vælge “panel” og indstille strømmen

til udgangsstrømmåling.

3. Check kølevæskeniveauet. Niveauet skal checkes, når konsollens

hovedstrøm står i positionen SLUKKET (OFF). Kølevæskeniveauet

skal ligge indenfor det sikre betjeningsniveau.

4. Indstilling af pilotlysbue høj/lav kontakt. Der henvises til

skæreprocesdata i brænderens instruktionsbog.

5. Tænd for strømmen til konsollen ved at sætte strømafbryderen i

positionen TÆNDT (ON). En hvid lampe til venstre for kontakten vil

lyse.

6. Check kølevæsketrykket. Trykket er fabriksindstillet mellem 5,5-6,2

bar (80 og 90 PSI)

7. Begynd på plasmaskæringen. Dette indebærer måske manuel

indstilling af andre valgmuligheder, afhængig af den totale

plasmapakke.

Hvis man bruger panel arbejdsmåden, efter at man er begyndt at skære,

skal man justere strømmen til den ønskede styrke.

Check, om fejllamper tændes. Hvis en fejllampe lyser op, skal man

STRAKS SLUKKE FOR STRØMMEN og rådføre sig med sektionen

“Fejlfinding”.

SEKTION 4 BETJENING

53

0558004943

Instructiehandleiding (NL)

EPP-200

Precisieconsole voor plasmasnijden

GEEF DEZE INFORMATIE DOOR AAN DE OPERATOR

Deze INSTRUCTIES zijn voor ervaren operators. Als u niet bekend bent met de

belangrijkste punten voor de bediening van de machine en de veiligheidsoefeningen

voor booglassen, raden wij u aan eerst het boek “Voorzorgsmaatregelen en

veiligheidsoefeningen voor booglassen, snijden, en uitsnijden” goed door te nemen,

zie formulier 52-529. STA NIET TOE dat niet getraind personeel de apparatuur

installeert, bedient en onderhoudt. PROBEER NIET de apparatuur te installeren of te

bedienen als u deze instructies niet goed hebt begrepen. Als u de instructies niet

geheel hebt begrepen, neemt u contact op met uw leverancier. Zorg dat u de

veiligheidsmaatregelen goed hebt gelezen voordat u deze apparatuur installeert of

bedient.

VERANTWOORDELIJKHEID VAN DE GEBRUIKER

De werking van de apparatuur is conform de beschrijving die in deze handleiding is vermeld, met

etiketten en/of bijlagen voor installatie, bediening, onderhoud en reparatie. Deze apparatuur moet

regelmatig worden gecontroleerd. Als de apparatuur niet goed functioneert of slecht functioneert,

moet u die niet gebruiken. Onderdelen die beschadigd zijn, ontbreken of versleten zijn, moeten

onmiddelijk worden vervangen. Als een dergelijke reparatie of vervanging nodig is, raadt de

fabrikant u aan een telefonisch of schriftelijk verzoek in te dienen voor een serviceaanvraag,

gericht aan de distributeur bij wie u de apparatuur hebt aangeschaft.

Deze apparatuur of één van de onderdelen van de apparatuur mag niet worden vervangen zonder

vooraf schriftelijke toestemming van de fabrikant te hebben gekregen. De gebruiker van de

apparatuur zal geheel verantwoordelijk zijn voor het niet goed functioneren van de apparatuur door

onjuist gebruik, onjuist onderhoud, schade, onjuiste reparatie of veranderingen door een fabrikant

of een servicebedrijf dat niet door de fabrikant is erkend.

55

HOOFDSTUK TITEL PAGINA

HOOFDSTUK 1 VEILIGHEID ............................................................................................................... 56

HOOFDSTUK 2 BESCHRIJVING .....................................................................................................................................59

HOOFDSTUK 3 INSTALLATIE ..........................................................................................................................................65

HOOFDSTUK 4 BEDIENING .............................................................................................................................................73

INHOUDSOPGAVE

56

INHOUDSOPGAVE

-57-

De operator is volledig verantwoordelijk voor de veiligheid van het personeel en/of de personen die zich in

de buurt van het TIG-apparaat bevinden.

Onjuiste bediening kan letsel en defecten veroorzaken.

Iedereen die met het TIG-apparaat werkt, moet vertrouwd zijn met:

– de bediening van de apparatuur;

– de plaats van de noodschakelaars;

– de functies van de apparatuur;

– de veiligheidsvoorschriften;

– het TIG-snijden.

De operator moet ervoor zorgen dat:

– niemand tijdens het starten van het TIG-apparaat in de werkzone aanwezig is;

– iedereen beschermende kleding draagt wanneer de boog wordt ontsoken.

De werkzone:

– moet vrij zijn van machineonderdelen, gereedschap en andere voorwerpen;

– moet tochtvrij zijn;

– de noodschakelaar moet direct bereikbaar zijn.

Persoonlijke bescherming:

– draag altijd de juiste bescherming, d.w.z. lashelm of lasscherm, brandvrije kleding, handschoenen en

schoenen;

– draag nooit losse kleding, riemen, armbanden, ringen, enz.

Diversen:

– uitsluitend goed opgeleid personeel mag de elektrische apparatuur voor het plasmasnijden

bedienen;

– controleer of de aarding correct is aangesloten;

– de brandblusapparatuur in de werkplaats van het TIG-toestel moet snel toegankelijk zijn.

– het onderhoud van de machine mag niet tijdens de werking plaatsvinden.

HOOFDSTUK 1 VEILIGHEID

-58-

! WAARSCHUWING !

DE VLAMBOOG EN VLAMBOOGSNIJDEN KUNNEN LETSEL VEROORZAKEN. NEEM TIJDENS HET LASSEN

ALLE VOORZORGSMAATREGELEN IN ACHT EN DRAAG DE NOODZAKELIJKE BESCHERMENDE KLEDING.

ELEKTRISCHE SCHOKKEN – kunnen dood tot gevolg hebben

– Lasapparatuur volgens geldende voorschriften installeren en aarden.

– Raak onderdelen die onder spanning staan niet aan met de blote huid, natte handschoenen of natte kleding.

– Zorg ervoor dat u geïsoleerd staat van de aarde en het werkstuk.

– Zorg ervoor dat de werkplaats veilig is.

ROOK EN GASSEN – zijn schadelijk voor de gezondheid

– Zorg ervoor dat u niet met uw gezicht in de lasrook hangt.

– Gebruik ventilatie en/of zuig de rook af.

LICHTSTRALING – kan ogen en huid verbranden

– Bescherm ogen en huid. Gebruik een geschikt lasscherm met filter en draag altijd beschermende kleding.

– Scherm uw werkruimte af met geschikte gordijnen.

BRANDGEVAAR

– Vonken (splinters) kunnen brand veroorzaken. Zorg dat in de omgeving geen brandbare stoffen aanwezig zijn.

LAWAAI – geluidsoverlast kan het gehoor beschadigen

– Bescherm uw oren: gebruik gehoorbeschermers.

– Waarschuw omstaanders voor de gevaren.

BIJ DEFECTEN – neem contact op met een vakman

LEES AANDACHTIG DE HANDLEIDING VOORDAT U HET TOESTEL INSTALLEERT OF BEDIENT

BESCHERM UZELF EN EN DE MENSEN OM U HEEN!

HOOFDSTUK 1 VEILIGHEID

59

HOOFDSTUK 2 BESCHRIJVING

De EPP-200 Power Console is ontworpen voor gemechaniseerde

plasmatoepassingen. U kunt de console gebruiken met andere ESAB-

producten, zoals de PT-24 en de PT-600, een optionele loodgietersbox

en een externe instelpendant.

• Snijvermogen 50 tot 200 ampère

• Gekoeld met geforceerde lucht

• Halfgeleidergelijkstroom

• Integrale waterkoeler

• Bescherming van invoervoltage

• Lokale bediening of bediening op extern voorpaneel

• Thermale schakelbeveiliging voor hoofdtransformator en

halfgeleidercomponenten

• Probleemoplossing met LED-status

2.1 Inleiding

2.2 Algemene specifi caties

EPP-200 Power Console (0558004315):

UITVOER (100% bedrijfscyclus)

Voltage ......................................................................................................... 160VDC

Huidig bereik gelijkstroom ................................................................................. 50A tot 200A

Voeding ................................................................................................. 8000 W tot 32000 W

OCV (Open Circuit Voltage) .................................................................. 325VDC

INGANG

Voltage (3-fasen) .............................................................. 200/230/380/415/460/575 volt

Stroom (3-fasen) ...............................................................115/100/60/55/50/40 ampère

Frequentie....................................................................................................50/60Hz

KVA ................................................................................................................. 39,8 kW

Voeding ............................................................................................................. 37,8 kW

Voedingsfactor ...................................................................................................95%

Ingangszekering ...................................................................... Zie Hoofdstuk 3, Installatie

60

Een elektrische schok kan dodelijk zijn!

Het gebruik van toortsen die niet voor deze console zijn

bedoeld, kan leiden tot een gevaarlijke elektrische schok.

Gebruik alleen toortsen die voor de EPP-200 Console zijn

bedoeld.

WAARSCHUWING

2.3 Afmetingen en gewicht

1100 mm

1050 mm

550 mm

Gewicht = 330 kg

HOOFDSTUK 2 BESCHRIJVING

61

2.4 EPP-200 Opties en accessoires

Opties

1,5 m

3,0 m

6,1 m

7,6 m

9,1 m

12,2 m

15,2 m

22,9 m

30,5 m

38,1 m

45,7 m

Koelwaterslangen (2)

Console naar loodgieters-

box

Controlekabel

Loodgietersbox naar con-

sole

Hulpboogkabel

Loodgietersbox naar con-

sole

Voedingskabel

Console naar loodgieters-

box

0558003979

0558003980

0558003981

33132

0558003982

0558003983

33133 (4495019)

33134 (4495020)

33135 (4495021)

33136 (4495022)

0558003984

n.v.t.

n.v.t.

n.v.t.

0558004651

n.v.t.

n.v.t.

0558004652

0558004653

0558004654

0558003978

0558004655

0558003985

0558003986

0558003987

33303

0558003988

0558003989

33304 (4495034)

33305 (4495035)

33306 (4495036)

33307 (4495037)

0558003990

0558003991

0558003992

0558003993

22001 (4495038)

0558003994

0558003995

22002 (4495039)

22003 (4495040)

22004 (4495041)

22005 (4495042)

0558003996

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

62

2.5 Gasslangen

Gastype

7,6 m 15,2 m 22,8 m 30,4 m 38,1 m

Stikstof (helder) 33122 33123 33124 33125 33126

Zuurstof (helder - VS) 33117 33118 33119 33120 33121

Zuurstof (blauw - Europa) 0558002973 0558002974 0558002975 0558002976 0558002977

Argon/waterstof (H-35) (1) 33122* 33123* 33124* 33125* 33126*

Lucht (helder - VS) 33122** 33123** 33124** 33125** 33126**

Lucht (zwart - Europa) (2) 0558002978** 0558002979** 0558002980** 0558002981** 0558002982**

Opmerking: * = adapter o/n 19X54 (4494001) vereist (apart bestellen)

** = adapter o/n 74S76 (0558004057) vereist (apart bestellen)

2.6 Gasregulators

Stationregulator Cilinderregulator

Stikstof ........................................................19155 ............................................998343

Zuurstof .....................................................19151 .............................................998336

Argon/waterstof (H-35) ........................19153 .............................................998341

Lucht ...........................................................30338 (4492008) ......................n.v.t.

U hebt altijd een aparte stargasregulator nodig:

• Voor luchtplasma gebruik luchtstartgas.

• Voor zuurstof of stikstof gebruik stikstofstartgas.

• Voor H-35 (argon/waterstof) H-35 of stikstofstartgas.

U hebt in totaal 3 regulators nodig (plasma, start en

secundair).

Wanneer u een loodgietersbox gebruikt:

• Gasslangen van de toevoercilinders gaan rechtstreeks naar de

loodgietersbox.

• Consolegasverdeelstuk wordt niet gebruikt.

LET OP

LET OP

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

63

2.7 Basispakketten

Het EPP-200-systeem is verkrijgbaar als een vooraf samengesteld pakket

of kan als aparte onderdelen worden besteld.

In de basispakketten zijn inbegrepen:

• EPP-200 Console

• Plasmatoorts

• Relevante regulators voor de vermelde gassen

• Gasslangen van regulators naar console

• Toortskoelvloeistof

Toortskoelvloeistof (25%) – 3,8 l o/n 0558004297

25% PG koelvloeistof verbetert de levensduur van de elektrode

voor toepassingen waarbij zuurstof of luchtsnijgas wordt

gebruikt maar beschermt alleen tegen bevriezing tot -10,6° C

Toortskoelvloeistof (50%) – 3,8 l o/n 156F05 (7810012)

50% EG koelvloeistof biedt bescherming tot -40,0° C.

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

64

HOOFDSTUK 2 BESCHRIJVING

65

HOOFDSTUK 3 INSTALLATIE

3.1 Algemeen

Als u de instructies niet opvolgt, kan dit dood, letsel

of schade aan eigendommen tot gevolg hebben

Volg deze instructies om letsel of schade aan eigendommen te

voorkomen.

U moet u houden aan de plaatselijke en nationale voorschriften met

betrekking tot elektriciteit en veiligheid.

.

WAARSCHUWING

Gebruik de tilhaak wanneer u boven uw hoofd hijst

Neem de nodige veiligheidsmaatregelen in acht wanneer u het

apparaat boven uw hoofd hijst.

De eenheid weegt 318 kilo. Gebruik goedkeurde riemen of kabels

die in goede staat zijn.

VOORZICHTIG

3.2 Uitpakken

• Controleer bij ontvangst of er niets is beschadigd.

• Verwijder alle onderdelen uit de verzenddos en controleer de

losse onderdelen in de doos.

• Controleer of de luchtopeningen niet zijn verstopt.

66

WAARSCHUWING

VOORZICHTIG

VOORZICHTIG

Belemmer de luchtstroom niet

Als u de luchtinstroom belemmert met een fi lter of rond de

plasmaconsole, raakt het apparaat oververhit en komt de garantie

te vervallen.

3.3 Plaats

• Een minimum van 0,61 meter ruimte voor luchtkoeling.

• Zorg dat het bovenpaneel en de zijpanelen voor onderhoud,

reiniging en inspectie kunnen worden verwijderd.

• Plaats de EPP-200 relatief dicht bij een elektrische

voedingsvoorziening met goede zekeringen.

• Houd de ruimte onder de voedingsbron schoon in verband met

de luchtkoeling.

• De omgeving moet relatief vrij van stof, rook en overmatige hitte

zijn. Deze factoren zijn van invloed op de doelmatigheid van de

koeling.

Geleidend stof en vuil binnen in de voedingsbron

kan een fl ashover van de boog veroorzaken

Hierdoor kan schade aan het apparaat optreden. Er kan kortsluiting

optreden als vuil zich aan de binnenkant van de voedingsbron

ophoopt. Zie het hoofdstuk Onderhoud.

Een elektrische schok kan dodelijk zijn!

Zorg voor maximale bescherming tegen een elektrische schok.

Voordat de u binnen in de machine aansluitingen maakt, zet u de

stroom uit met de hoofdschakelaar.

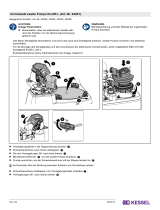

3.4 Ingangsaansluitingen op de console

Plasma-

console

HOOFDSTUK 3 INSTALLATIE

67

LET OP

3.4.1 Specifi caties van de hoofdvoeding

De EPP-200 is een 3-faseneenheid. De ingangsvoeding moet

afkomstig zijn van een wandcontactdoos die zekeringen of

circuitonderbrekingen bevat conform de geldende wetging.

Aanbevolen ingangsconnector en zekeringsterkte:

U het mogelijk een speciale elektriciteitslijn nodig.

De EPP-200 is voorzien van een voltagecompensatie maar om

slechte prestaties vanwege een overbelast circuit te voorkomen,

hebt u mogelijk een elektriciteitslijn nodig.

* Formaat volgens National Electrical Code voor een 75° C (165° F)

kopergeleider bij 40° C omgeving. Niet meer dan vier geleiders in

kanaal of kabel. De lokale voorschriften moeten worden gevolgd

als er andere formaten dan de bovenstaande zijn gespecifi ceerd.

Ingangsstroomwaarden in deze tabel zijn bij een maximum

uitgangsstrom (40 kW) 200 A bij 200 VDC.

Lading Ingang en Tijdvertraging

aarde zekeringgrootte

Volt Ampère geleider* (ampère)

CU/AWG

200/208 140 2/0 200

230 121 1/0 150

380 74 Nr. 2 100

415 66 Nr. 4 100

460 62 Nr. 4 100

575 48 Nr. 6 70

HOOFDSTUK 3 INSTALLATIE

68

3.4.2 Aansluitprocedure primaire voeding

In de volgende procedure worden de correcte installatiestappen

uitgelegd voor het aansluiten van de primaire elektrische voeding op

de plasmaconsole.

OPMERKING: de veiligheidscodes vereisen dat de

voedingsaardedraad de laatste aansluiting moet zijn die wordt

gebroken in geval de kabel uit de eenheid wordt getrokken.

Wanneer u de kabel voorbereid op de aansluiting, maakt u de

aardedraad 15,2 cm langer dan de drie primaire kabels.

1. Zorg dat de ingangsvoedingskabel van alle elektrische bronnen is

losgekoppeld.

2. Verwijder het rechterzijpaneel (gezien vanaf de voorkant van de

console).

3. Leid de ingangsvoedingskabel door de trekontlasting op het

achterpaneel.

4. Trek de ingangsvoedingskabel door de trekontlasting zodat de

kabeldraden lang genoeg zijn om op het hoofdcontact te worden

aangesloten. Maak de trekontlasting vast zodat de ingangsvoedingsk abel

stevig vast zit.

5. Sluit de aardedraad van de ingangsvoedingskabel aan op het

aardeaansluitpunt boven TB2 (terminalblok met 7 posities).

6. Sluit de drie voedingsdraden van de ingangsvoedingskabels aan op

de terminals boven op het hoofdcontactpunt. Maak de draden vast

door de schroeven aan te draaien.

7. Sluit de jumpervoedingskabels van de onderkant van het

hoofdcontactpunt aan op het juiste ingangsvoltage op de automatische

transformator. De eenheid is op de fabriek ingesteld op 575V, zie

links.

8. Sluit jumper op TB2 aan op het correcte ingangsvoltage. Deze

terminalblokjumper met 7 posities is in de fabriek ingesteld op 575V.

Jumperaansluiting voor ingangsvoltage

Zorg dat elke jumperkabel voor het ingangsvoltage is aangesloten

op het correcte ingangsvoltage op de automatische transformator

en op TB2.

In de fabriek voor een bedrading van 575 Volt.

VOORZICHTIG

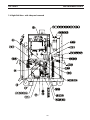

Ingangsvoedingskabel

trekontlasting

Hoofd-

contactpunt

Aarde-

verbinding

7-positie

terminal-

blok

Automatische

transformator

Fabrieksbedrading

voor 575 Volt

HOOFDSTUK 3 INSTALLATIE

s

69

9. Sluit de ingangsgeleiders aan op de wandcontactdoos.

10. Vervang het zijpaneel. Alleen vervangen als alle aansluitingen zijn

gemaakt.

Voor de uitgangsverbindingen moet u dit paneel verwijderen.

11. Sluit het andere einde van de werkkabel op het werkstuk of de

snijtafel aan.

De aansluiting moet met een schoon, blootliggend metalen oppervlak

dat vrij is van verf, roest, maalschilfers, enz., worden gemaakt.

Elektrische stroom is levensgevaarlijk.

U moet een goed geaarde verbinding met het werkstuk of de

snijtafel hebben.

WAARSCHUWING

Werkaarde naar werkstuk

Werkaarde naar snijtafel

HOOFDSTUK 3 INSTALLATIE

70

3.5 Plasmatoortsen aansluiten op EPP-200-console en opties

3.5.1 EPP-200-uitgangskabels, slangen en adapters (door de klant geleverd)

EPP-200:

De lengte varieert naar gelang het systeem.

• Koelvloestofkering

• Koelvloeistoftoevoer

• Hulpboogkabel

• Elektrodekabel

• Schildgas (rechtstreeks naar loodgietersbox)

• Startgas (rechtstreeks naar loodgietersbox)

• Snijgas (rechtstreeks naar loodgietersbox)

• Werkkabel

• Pendantkabel (als de pendantoptie is besteld)

Zie Beschrijving, hoofdstuk 2, voor onderdeelnummers.

Er is een externe SETUP-paneeloptie beschikbaar op Avenger 1

en grotere ESAB-snijmachines. Dit paneel werkt op dezelfde wijze

als de pendant. Raadpleeg de handleiding van de machine voor

vervangingsonderdelen.

HOOFDSTUK 3 INSTALLATIE

71

Commercieel antivriesmiddel leidt tot defecten

van de toorts.

Gebruik een speciaal koelmiddel voor de toorts.

Gebruik vanwege de hoge elektrische geleiding GEEN kraanwater

of commerciële koelvloeistof voor auto’s om de toorts te koelen.

U hebt een speciale koelvloeistof voor de toorts NODIG. Deze

koelvloeistof beschermt tegen bevriezing tot -34° C.

Als u de eenheid zonder koelvloeistof bedient, heeft dit permanente

schade aan de koelvloeistofpomp tot gevolg.

Controleer regelmatig het niveau van de koelvloeistof.