INHOUDSOPGAVE

· Edition 09.22 · NL ·

DE, EN, FR, NL, IT, ES, DA, SV, NO, PT, EL, TR, CS, PL, RU, HU – www.docuthek.com

Branders voor gas BIC, BICA, BICW

1 Veiligheid .............................1

2 Gebruik controleren .....................2

3 Inbouwen .............................3

4 Bedraden .............................5

5 Inbedrijfstelling voorbereiden ..............6

6 In bedrijf stellen .......................10

7 Onderhoud ...........................12

8 Hulp bij storingen ......................14

9 Toebehoren . . . . . . . . . . . . . . . . . . . . . . . . . . 15

10 Technische gegevens ..................15

11 Logistiek ............................16

12 Verwijdering van afvalstoffen.............16

13 Inbouwverklaring......................16

14 Certificering .........................16

1 VEILIGHEID

1.1 Lezen en bewaren

Deze handleiding voor montage en

werking zorgvuldig doorlezen. Na het monteren de

handleiding aan de exploitant doorgeven. Dit ap-

paraat moet volgens de geldende voorschriften en

normen worden geïnstalleerd en in bedrijf worden

gesteld. Deze handleiding vindt u ook op www.

docuthek.com.

1.2 Legenda

1, 2,3, a, b, c = bewerkingsfase

➔= aanwijzing

1.3 Aansprakelijkheid

Voor schade op grond van veronachtzaming van de

handleiding en onreglementair gebruik aanvaarden

wij geen aansprakelijkheid.

1.4 Veiligheidsrichtlijnen

Veiligheidsrelevante informatie wordt in deze hand-

leiding als volgt aangeduid:

GEVAAR

Duidt op levensgevaarlijke situaties.

WAARSCHUWING

Duidt op mogelijk levensgevaar of kans op licha-

melijk letsel.

OPGELET

Duidt op mogelijke materiële schade.

Alle werkzaamheden mogen uitsluitend door een

gekwalificeerde gasvakman worden uitgevoerd.

Elektrowerkzaamheden uitsluitend door een gekwa-

lificeerde elektromonteur.

1.5 Ombouwen, reserveonderdelen

Iedere technische verandering is verboden. Uitslui-

tend originele onderdelen gebruiken.

BEDIENINGSVOORSCHRIFT

BIC · Edition 09.22

NL-2

2 GEBRUIK CONTROLEREN

Branders voor het verwarmen van industriële thermi-

sche installaties. In combinatie met de keramische

buizenset TSC kan de brander BIC of BICA in ge-

metselde of in met vezels beklede industrieovens of

stookinstallaties worden gebruikt. Een brandersteen

is niet nodig. Voor aardgas, stadsgas en lpg. Andere

gassen op aanvraag. De functie is uitsluitend binnen

de aangegeven grenzen gewaarborgd– zie ook

pagina 15 (10 Technische gegevens). Elk ander

gebruik geldt als oneigenlijk gebruik.

2.1 Typeplaatje

Bouwserie, nominaal vermogen Qmax, gassoort en

diameter gasmeetflens (vanaf bouwserieE)– zie

typeplaatje.

Elster GmbH

Osnabrück, Made in Germany

BIC 80HB-0/35-(16)F

84032010

P 90; 105; 120 kW

Ø 12 mm

.3322

2.2 Typeaanduiding

BIC Brander voor gas met aansluiting voor

keramische buis

BICA Brander voor gas met aluminium behui-

zing, met aansluiting voor keramische buis

BICW Brander voor gas met isolatie van kera-

mische vezels (RCF)

50-140 Brandergrootte

R Koude lucht

H Warme lucht/hoge oventemperatuur

B Aardgas

D Cokesgas, stadsgas

G Propaan, propaan/butaan, butaangas

M Propaan, propaan/butaan, butaan (met

menger)

L Niederkalorisches Gas

F Biogas

L Ontstekingslans

R Reduzierte Leistung

-X X mm lengte van de stalen buis vanaf de

ovenflens (L1)

/X X mm afstand overflens – voorkant

branderkop (L2)

-(X) Branderkop-code

-(XE) Hittebestendig uitvoering

A-Z Bouwserie

H Hogetemperatuuruitvoering

Z Speciale uitvoering

2.3 Benamingen onderdelen

1

4

5

3

6

7

2

8

9

1 Branderelement

2 Typeplaatje

3 Afdichting aansluitflens

4 Ovenflensset (luchthuis)

5 Klemflens voor TSC (bij BIC(A)..-0)

6 Afdichting ovenflens (niet bij de levering inbe-

grepen)

7 Branderverlenging met spanring (bij BI-

C(A)..-100, -200…)

8 Spanring

9 Bdieningshandleiding – verdere documentatie

en berekeningshulpmiddelen zie

www.adlatus.org

2.4 Branderkop

➔Op de branderkop de identificatieletters en de

code met gegevens op het typeplaatje contro-

leren.

2.5 Keramische buis

Typeplaatje

Lengte en diameter – zie typeplaatje.

D-49018 Osnabrück Germany

TSC 65A048-300/35-

74924401 SI-1500

2.6 Typeaanduiding

TSC Keramische buizenset

50-200 Brandergrootte

A Cilindrische vorm

B Conisch inspringende vorm

020–180 Uittreeddiameter [mm]

200–300 Lengte [mm]

/35–, /135- Afstand ovenflens – voorkant

branderschijf [mm]

BIC · Edition 09.22

NL-3

Si Silicium geïnfiltreerd SiC

1500 Tot 1500°C

L9

L8

D4

D5

2.7 Benamingen onderdelen

1

2

3

1 Afdichting branderbuis

2 Keramische buis

3 Typeplaatje

3 INBOUWEN

3.1 Keramische buis monteren

WAARSCHUWING

– Keramische buis gecentreerd en spanningsvrij

inbouwen om beschadigingen te voorkomen.

Transportsbescherming weghalen en als afval

verwijderen; daartoe de klemflens of spanring

demonteren.

➔Voor de montage van de keramische buis wordt

het branderelement gedemonteerd. Het lucht-

huis kan daarbij loodrecht op een glad werkvlak

worden geplaatst.

➔Bij de BICW stofontwikkeling bij de demontage

van het branderelement vermijden en het opper-

vlak van de binnenisolatie niet beschadigen.

1 2

3

4 Het branderelement zo plaatsen, dat de

isolatoren tegen beschadiging beschermd zijn.

Zonder branderverlenging

1 2

3 4

➔Keramische buis in het midden uitlijnen.

5

6 7

➔Schroeven kruislings aantrekken.

➔Klemflens en ovenflens moeten vlak op elkaar

afsluiten.

Met branderverlenging

1 2

3

➔Keramische buis in het midden uitlijnen.

4

➔De spanring tot de aanslag vastdraaien.

➔Haakse sleutel, zie pagina 15 (9 Toebehoren).

3.2 Keramische buis isoleren

➔De branderverlenging tegen thermische belas-

ting beschermen.

➔Voor de isolatie worden vaste vormstukkenA of

hittevast keramisch vezelmateriaalB aanbevolen.

➔Ringspleet van minstens 10mm (0,4inch)

aanhouden.

BIC · Edition 09.22

NL-4

➔De keramische buis minstens tot de branderkop,

maximaal 20mm (0,8inch) achter de brander-

kop isoleren.

➔Branders zonder verlengstuk:

A/B

> 10 mm

> 0,394"

≤ 15 mm

≤ 0,591"

➔Branders met verlengstuk:

A/B

> 10 mm

> 0,394"

≤ 15 mm

≤ 0,591"

3.3 Montage aan de oven

➔Bij de montage op afdicht inbouw tussen de

ovenwand en brander letten.

1 2

3

T

S

C

6

5

A

O

4

8

-

3

0

0

/

3

5

-

S

i

1

5

0

0

S

i

-

1

5

0

0

➔Typeplaatje van de keramische buis bevestigen.

4 5

3.4 Luchtaansluiting, gasaansluiting

BIC

GA

LA

BICW

GA

LA

(14,16,17)

Type Gasaanslui-

ting GA

Luchtaanslui-

ting LA*

BIC 50 Rp 1/2 Rp 1/2

BICA 65 Rp 1/2 Ø48mm

BIC 65 Rp 3/4 Rp 1 1/2

BIC 80 Rp 3/4 Rp 2

BIC 100 Rp 1 Rp 2

BIC 125 Rp 1 1/2 DN 65

BIC 140 Rp 1 1/2 DN 80

BICW 65 Rp 3/4 DN 65

BICW 80 Rp 3/4 DN 80

BICW 100 Rp 1 DN 80

BICW 125 Rp 1 1/2 DN 100

BICW 140 Rp 1 1/2 DN 125

*Tot brandergrootte 100 schroefdraadaansluiting,

vanaf brandergrootte 125 flensaansluiting,

BICA 65: slangaansluiting.

➔Schroefdraadaansluiting conform DIN2999,

flensmaten conform DIN2633, PN16.

➔Om spanningen of overdracht van trillingen te

voorkomen, flexibele leidingen of compensatoren

inbouwen.

➔Op onbeschadigde afdichtingen letten.

GEVAAR

Ontploffingsgevaar!

– Letten op een gasdichte aansluiting.

➔De gasaansluiting ligt bij aflevering tegenover

de luchtaansluiting en is in stappen van 90°

draaibaar.

3.5 Aansluiting op ANSI/NPT-aansluitingen

➔Voor de aansluiting op ANSI/NPT is een adap-

terset nodig, zie pagina 15 (9 Toebehoren).

Type Gasaanslui-

ting GA

Luchtaanslui-

ting LA

BIC 50 ½–14 NPT 1½–11,5 NPT

BIC 65 ½–14 NPT Ø 1,89"

BIC 65 ¾–14 NPT 1½–11,5 NPT

BIC 80 ¾–14 NPT 2–11,5 NPT

BIC 100 1–11,5 NPT 2–11,5 NPT

BIC 125 1½–11,5 NPT Ø 2,94"

BIC 140 1½–11,5 NPT Ø 3,57"

BIC · Edition 09.22

NL-5

Type Gasaanslui-

ting GA

Luchtaanslui-

ting LA

BICW 65 ¾ NPT Ø 2,94"

BICW 80 ¾ NPT Ø 3,57"

BICW 100 1 NPT Ø 3,57"

BICW 125 1½ NPT Ø 4,6"

BICW 140 1½ NPT Ø 5,6"

➔BIC 50 tot BIC 100: NPT-adapter J voor de

luchtaansluiting LA en NPT-schroefdraad-adap-

ter H voor de gasaansluiting GA gebruiken.

H

J

GA

LA

➔BIC 125, BIC 140, BICW: flens K op de lucht-

buis P lassen voor de luchtaansluiting LA en

NPT-schroefdraad-adapter H voor de gasaan-

sluiting GA gebruiken.

BIC 125 en BIC 140

H

K

GA

LA

P

BICW

GA

LA K

P

H

(14,16,17)

3.6 Ontstekingslansaansluitingen op BIC..L

➔Luchtaansluiting la: Rp3/8.

➔Gasaansluiting ga (vanaf brandergrootte65):

Rp1/4.

la

ga

➔Vermogen ontstekingslans: 1,5kW.

3.7 Branderelement monteren

WAARSCHUWING

– BICW: het oppervlak van de isolatie niet

beschadigen. Stofontwikkeling vermijden.

➔Het branderelement kan in stappen van 90° in

de gewenste stand worden gedraaid.

1 Afdichting aansluitflens tussen branderelement

en luchthuis inzetten.

2 De schroeven van het branderelement kruislings

aantrekken:

BIC(A) 50–100 met max. 15Nm (11lbft),

BIC 125–140 met max. 30Nm (22lbft).

4 BEDRADEN

GEVAAR

Levensgevaar door elektrische schok!

– Alvorens aan stroomvoerende onderdelen te

werken de elektrische bedrading spanningsvrij

maken.

➔Voor de ontstekings- en ionisatiekabel hoog-

spanningskabel (niet afgeschermd) gebruiken:

FZLSi 1/6 tot 180°C (356°F),

bestelnr. 04250410, of

FZLK 1/7 tot 80°C (176°F),

bestelnr. 04250409.

BIC · Edition 09.22

NL-6

Z

I

Ionisatiepen I

➔Ionisatiekabel ver verwijderd van stroomtoe-

voerende bedrading en stoorstralingsbronnen

installeren en elektrische invloeden van buitenaf

voorkomen. Max. lengte van de ionisatiekabel–

zie bedieningshandleiding branderautomaat.

➔Ionisatiepen via ionisatiekabel met de branderau-

tomaat verbinden.

Ontstekingselektrode Z

➔Lengte van de ontstekingskabel: max.5 m (15ft),

aanbevolen <1m (40").

➔Bij continue ontsteking max. 1 m (40").

➔Ontstekingskabel afzonderlijk en niet in een

metalen buis installeren.

➔Ontstekingskabel gescheiden van ionisatie- en

uv-leiding installeren.

➔Wij adviseren een ontstekingstransformator

≥7,5kV, ≥12mA te gebruiken, voor ontste-

kingslans 5kV.

Ionisatiepen en ontstekingselektrode

1 2

3 4

5

6 Aardleiding voor het aarden aan het branderele-

ment aansluiten! Bij bedrijf met één elektrode

een directe aardleiding van het branderelement

naar de branderautomaat aanleggen.

WAARSCHUWING

Hoogspanningsgevaar!

– Op de ontstekingskabel absoluut een hoog-

spanningswaarschuwing aanbrengen.

7 Voor nadere informatie omtrent het installeren

van de ionisatie- en ontstekingskabel, de

bedieningshandleiding en het aansluitschema

van de branderautomaat en van de ontstekings-

transformator raadplegen.

5 INBEDRIJFSTELLING VOORBEREI-

DEN

5.1 Veiligheidsrichtlijnen

➔Instelling en inbedrijfstelling van de brander met

de exploitant of constructeur van de installatie

bespreken!

➔De complete installatie inclusief ervoor gescha-

kelde apparaten en elektrische aansluitingen

controleren.

➔De handleidingen van de afzonderlijke armaturen

in acht nemen.

GEVAAR

Ontploffingsgevaar!

– Voorzorgsmaatregelen bij het ontsteken van de

brander in acht nemen!

– Voor elke ontstekingspoging de ovenruimte

resp. de straalbuis met lucht (5x het volume)

voorspoelen!

– Gasleiding voor de brander voorzichtig en op

oordeelkundige wijze met gas vullen en veilig

naar buiten ontluchten – testvolume niet in de

ovenruimte leiden!

GEVAAR

Vergiftigingsgevaar!

– Gas- en luchttoevoer zo instellen dat de brander

altijd met luchtovermaat wordt gebruikt– anders

CO-vorming in de ovenruimte! CO is reukloos

en giftig! Rookgasanalyse uitvoeren.

– De brander mag alleen door geautoriseerd

vakpersoneel in bedrijf worden gesteld.

➔Als de brander na het herhaaldelijke inschakelen

van de branderautomaat niet ontsteekt: de gehe-

le installatie controleren.

➔Na het ontsteken de vlam en de gas- en luchtzij-

dige drukaanduiding op de brander observeren

en de ionisatiestroom meten! Uitschakeldrempel

– zie bedieningshandleiding branderautomaat.

+ μA –

Z

I

➔De brander alleen bij min. capaciteit (tussen

10 en 40% van het nominaal vermogenQmax)

ontsteken– zie typeplaatje.

BIC · Edition 09.22

NL-7

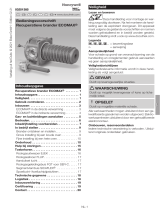

5.2 Volumestromen van gas en verbrandings-

lucht bepalen

Q

gas

= P

B

/H

i

Qlucht

= Q

gas

· λ · L

min

➔Qgas: gasvolumestroom in m3/h (ft3/h)

➔PB: brandervermogen in kW (BTU/h)

➔Hi: stookwaarde (COW) van het gas in kWh/m3

(BTU/ft3)

➔Qlucht: luchtvolumestroom in m3(n)/h (SCFH)

➔ λ: Lambda, luchtgetal

➔Lmin: min. benodigde luchthoeveelheid in m3(n)/

m3(n) (SCF/SCF)

➔Informatie over de gaskwaliteit verstrekt het

betreffende gasbedrijf.

Verbreide gaskwaliteiten

Gassoort Stookwaarde

HiHsLmin

kWh/

m3(n)

BTU/

SCF

m3(n)/

m3(n)

(SCF/

SCF)

Aardgas H 11,0 1114 10,6

Aardgas L 8,9 901 8,6

Propaan 25,9 2568 24,4

Laagcalorisch

gas 1,7–3 161–

290 1,3–2,5

Butaan 34,4 3406 32,3

➔Gegevens in kWh/m3(n) voor de onderste

stookwaardeHi en gegevens in BTU/SCF voor

de bovenste stookwaardeHs (bruto calorische

waarde).

➔Voor de eerste instelling moet bij een koude oven

een minimale luchtovermaat van 20% (Lamb-

da=1,2) ingesteld worden, omdat de luchthoe-

veelheid bij een stijgende temperatuur daalt.

➔De fijninstelling bij een max. oventemperatuur en

een zo hoog mogelijke capaciteitseis uitvoeren.

5.3 Aanwijzingen m.b.t. de doorstroomkarak-

teristiek

➔Als de dichtheid van het gas in bedrijfstoestand

anders is als die in de doorstroomkarakteris-

tiek, dan de drukken op de bedrijfstoestand ter

plaatse omrekenen.

p

B = pM .

δ

B

δ

M

➔ δM: dichtheid van het gas in de doorstroomka-

rakteristiek in kg/m3 (lb/ft3)

➔ δB: dichtheid van het gas in bedrijfstoestand in

kg/m3 (lb/ft3)

➔pM: gasdruk in de doorstroomkarakteristiek

➔pB: gasdruk in bedrijfstoestand

5.4 Branders zonder gasmeetflens

1 Aan de hand van de berekende volumestro-

menQ de gasdrukpgas en de luchtdrukpair uit

de bijgevoegde doorstroomkarakteristiek voor

koude lucht aflezen.

[mbar (inch WC)]

[m3/h (ft3/h)]

pgas pair

p

air

p

gas

Q air

Q gas

➔Met eventuele vermindering van de prestaties

door over- en onderdrukken in de ovenruimte/

branderkamer rekening houden! Overdrukken

optellen en onderdrukken aftrekken.

➔Aangezien niet alle door de installatie veroor-

zaakte invloeden bekend zijn, is de instelling van

de brander via de drukken niet al te nauwkeurig.

Een exacte instelling is door volumestroom- of

rookgasmeting mogelijk.

5.5 Branders met gasmeetflens

1 Aan de hand van de berekende volumestromen

de verschildrukΔpgas en de luchtdrukpair uit de

doorstroomkarakteristiek voor koude lucht

aflezen.

[mbar (inch WC)]

[m3/h (ft3/h)]

Δpgas pair

p

air

p

gas

Qair

Qgas

pgas

∆pair

➔Met eventuele vermindering van de presta-

ties (lucht) door drukverlies in de ovenruimte/

branderkamer rekening houden! Overdrukken

optellen en onderdrukken aftrekken.

➔De afgelezen gas-verschildruk Δpgas op de

geïntegreerde gasmeetflens is onafhankelijk van

de ovenruimte-druk.

WAARSCHUWING

– Bij het inbouwen van verloopstukken en

kogelkranen met binnendraad daalt Δpgas op de

geïntegreerde gasmeetflens!

➔Verloopstuk met binnen- en buitendraad:

afwijkingen van de doorstroomkarakteristieken

treden op als er een verloopstuk met een andere

BIC · Edition 09.22

NL-8

dwarsdoorsnede t.o.v. de gasaansluiting GA

wordt gebruikt of een kogelkraan rechtstreeks in

de brander geschroefd is.

➔Verloopnippel met buiten- en buitendraad: er

treden geen afwijkingen van de doorstroomka-

rakteristieken op.

➔Op vrije aanstroming naar de meetflens letten!

➔Aangezien niet alle door de installatie veroor-

zaakte invloeden bekend zijn, is de instelling van

de brander via de drukken niet al te nauwkeurig.

Een exacte instelling is door volumestroom- of

rookgasmeting mogelijk.

5.6 Restrictie-elementen

➔De voor de min. capaciteit noodzakelijke

hoeveelheid lucht wordt bij aanwezige luchtdruk

bepaald door de ontstekingsstand van een re-

gelklep, door een bypassboring in de luchtklep of

door een externe bypass met restrictie-element.

➔Branders vanaf bouwserie E (zie typeplaatje) zijn

met een instelling voor de gasvolumestroom

uitgerust. Deze vervangt het restrictie-element in

de gasleiding.

5.7 Compensatie warme lucht

➔Bij werking met warme lucht moet de verbran-

dingsluchtdruk pair worden verhoogd (Lambda=

constant).

0 50 100 150 200 250 300 350 400 450 500 550

600

100

150

200

300

250

➔De gasdruk stijgt met 5–10mbar.

➔Het totale vermogen van de brander Ptot stijgt

met een toenemende luchttemperatuur.

0 50 100 150 200 250 300 350 400 450 500 550

600

100

110

120

5.8 Branders met elektroden met luchtaanslui-

ting

➔Markering op de kop (..D) of (..E)

Spoelluchtbuis

Spoelluchtpijpstukken

d=4,5mm

Rp 1/4

10

20

30

40

123

p [mbar]

0

10

20

30

40

0

123

Druk voor gespoelde elektroden

Q spoellucht

[m3/h]

➔Er wordt een hoeveelheid spoellucht van ca. 1,5

tot 2m³/h per elektrode aanbevolen.

➔Pas wanneer de oven koud en condensatie

uitgesloten is, kan de spoellucht worden uitge-

schakeld.

5.9 Luchtdruk voor de min. en max. capaciteit

instellen

1 Gas- en luchttoevoer sluiten.

BIC

➔Luchtmeetnippel L, buiten-Ø = 9mm (0,35").

2

L

➔Schroef met 2slagen losdraaien.

3

L

4 Luchttoevoer geheel openen.

5

p

atm.

pair

0

➔patm. = meting tegen de atmosfeer.

BICA

➔Luchtmeetnippel L, buiten-Ø = 9mm (0,35").

1

L

➔Schroef met 2slagen losdraaien.

2

L

3 Luchttoevoer geheel openen.

BIC · Edition 09.22

NL-9

4

p

atm.

pair

0

➔patm. = meting tegen de atmosfeer.

Min. capaciteit

➔De brander alleen bij min. capaciteit (tussen 10

en 40% van het nominaal vermogen Qmax– zie

pagina 2 (2.1 Typeplaatje)) ontsteken.

5 De luchttoevoer op de luchtklep reduceren en de

gewenste min. capaciteit instellen, bijv. met

eindschakelaar of mechanische aanslag.

➔Bij luchtkleppen met bypass, indien nodig, de

bypassboring overeenkomstig de gewenste vo-

lumestroom en aanwezige voordruk vastleggen.

Max. capaciteit

6 Luchtklep op max. capaciteit zetten.

7 Noodzakelijke luchtdrukpair op het restrictie-ele-

ment voor de brander instellen.

8 Bij gebruik van luchtrestrictie-elementen:

luchtdrukpair controleren.

5.10 Gasdrukmeting voor de min. en max. ca-

paciteit voorbereiden

1 Voor de latere fijninstelling op de brander, vooraf

alle meetapparatuur aansluiten.

➔Gastoevoer verder gesloten houden.

➔Gasmeetnippel G, buiten-Ø = 9mm (0,35").

5.11 Branders zonder gasmeetflens

1 Gasdruk pgas voor de benodigde volu-

mestroomQ uit de bijgaande doorstroomkarak-

teristiek voor koude lucht aflezen.

[mbar (inch WC)]

[m3/h (ft3/h)]

pgas pair

p

air

p

gas

Q air

Q gas

BIC..50

1

G

➔Schroef met 2slagen losdraaien.

2

G

BICA

1

G

➔Schroef met 2slagen losdraaien.

2

G

5.12 Branders met gasmeetflens

1 Verschildruk voor de benodigde gasvolu-

mestroomQ uit de bijgaande doorstroomkarak-

teristiek voor koude lucht aflezen.

[mbar (inch WC)]

[m3/h (ft3/h)]

Δpgas pair

p

air

p

gas

Qair

Qgas

pgas

∆pair

2 p1 gasdruk voor meetflens, p2 gasdruk achter

meetflens. Meetbereik: ca. 15mbar kiezen.

3

G

G

➔Schroeven met 2slagen losdraaien.

4

p2

p1

5.13 Geïntegreerde ontstekingslans op BIC..L

➔Luchtmeetnippel l, buiten-Ø = 9mm (0,35").

➔Gasmeetnippel g, buiten-Ø = 9mm (0,35").

1

g

l

➔Schroeven met 2slagen losdraaien.

2

g

l

BIC · Edition 09.22

NL-10

➔Ontstekingslans:

pgas = 30–50mbar,

plucht = 30–50mbar.

➔Vlamstabiliteit en ionisatiestroom controleren!

➔Gas- en luchtdruk van de ontstekingslans moe-

ten hoger zijn dan de gas- en luchtdruk van de

hoofdbrander.

6 IN BEDRIJF STELLEN

6.1 Brander ontsteken en instellen

WAARSCHUWING

– Voor ieder branderstart voor voldoende

luchtverversing van de ovenruimte zorgen!

➔Bij werking met voorverwarmde verbrandings-

lucht wordt het branderhuis heet. Eventueel

een beschermingsinrichting tegen aanraking

aanbrengen.

1 Alle armaturen van de installatie voor het

ontsteken op lekkage controleren.

6.2 Min. capaciteit instellen

1 Armaturen in ontstekingsstand brengen.

2 De maximale hoeveelheid gas limiteren.

➔Als voor de brander een instelbaar gasrestric-

tie-element gemonteerd is, het restrictie-element

ca. een kwart openen.

➔Bij branders met een geïntegreerde instel-

ling voor de gasvolumestroom ( BIC65–

140): bij levering af fabriek staat de volumestro-

omrestrictie 100% open. Volumestroomrestrictie

met ca. 10 omwentelingen sluiten:

3

4

➔Borgmoer alleen losdraaien.

5

Q-

➔Volumestroom Q instellen.

6

7

8 Gastoevoer openen.

9 Brander ontsteken.

➔De veiligheidstijd van de branderautomaat loopt.

10 Als er geen vlam wordt gevormd, dan de gas- en

luchtdruk van de startgasinstelling controleren en

aanpassen.

11 Tijdens bedrijf met bypass (bijv. met gas-gelijk-

drukregelaar): bypass controleren en eventueel

corrigeren.

12 Tijdens bedrijf zonder bypass (bijv. met

gas-gelijkdrukregelaar zonder bypass): de

instelling van de min. capaciteit verhogen.

13 Standaard configuratie of bypass van de

luchtklep controleren.

14 Stand van de restrictie in de luchtleiding

controleren.

15 Ventilator controleren.

16 Branderautomaat ontgrendelen en brander

opnieuw ontsteken.

➔De brander ontsteekt en gaat in bedrijf.

17 Bij min. capaciteit, vlamstabiliteit en ionisa-

tiestroom controleren! Uitschakeldrempel – zie

bedieningshandleiding branderautomaat.

+ μA –

Z

I

18 Vlamvorming observeren.

19 Instellingen voor de min. capaciteit zo nodig

aanpassen.

20 Als er geen vlam wordt gevormd – zie pagina

14 (8 Hulp bij storingen).

6.3 Max. capaciteit instellen

1 Brander lucht- en gaszijdig op max. capaciteit

zetten, daarbij voortdurend de vlam observeren.

➔CO-vorming voorkomen – brander bij het aanlo-

pen altijd met luchtovermaat toepassen!

➔Branders zonder gasmeetflens: als de

gewenste maximale stand van de regelkleppen

bereikt is, de gasdrukpgas met het restrictie-ele-

ment voor de brander instellen.

BIC · Edition 09.22

NL-11

p

gas

0

patm.

➔Branders met gasmeetflens: verschildruk

Δpgas via het gasrestrictie-element of via de geïn-

tegreerde volumestroominstelling instellen.

p

1

p

2

0

∆p

2

3

➔De borgmoer slechts een 1/4slag naar links

draaien.

4

Q-

Q+

➔Volumestroom Q instellen.

5

➔De borgmoer vastdraaien, volumestroominstel-

ling niet verzetten!

6

6.4 Luchtvolumestroom bijregelen

1 Luchtdruk pair op de brander controleren, zo

nodig via luchtrestrictie-element aanpassen.

2 Bij gebruik van luchtrestrictie-elementen:

luchtdruk pair controleren, zo nodig restrictie-ele-

ment nastellen.

GEVAAR

Ontploffings- en vergiftigingsgevaar bij branderin-

stelling met luchtgebrek!

– Gas- en luchttoevoer zo instellen dat de brander

altijd met luchtovermaat wordt gebruikt– anders

CO-vorming in de ovenruimte! CO is reukloos

en giftig! Rookgasanalyse uitvoeren.

3 Indien mogelijk gas- en luchtzijdig een volu-

mestroommeting uitvoeren, Lambda bepalen,

instelling zo nodig bijregelen.

6.5 Lektest

GEVAAR

Uitstromend gas!

Gevaar door een lekkage aan de gasvoerende

verbindingen.

– Direct na de inbedrijfstelling van de brander, de

gasvoerende verbindingen op de brander op

lekkage controleren!

1 2

3 4

➔Condensvorming door binnendringende bran-

deratmosfeer in het branderhuis voorkomen.

Bij oventemperaturen boven 500°C (932°F) de

uitgeschakelde brander voortdurend met een ge-

ringe hoeveelheid lucht koelen– zie pagina 11

(6.6 Koellucht).

6.6 Koellucht

➔Voor het koelen van de onderdelen van de bran-

der bij uitgeschakelde brander moet afhankelijk

van de oventemperatuur een bepaalde hoeveel-

heid lucht stromen.

600500 700 800 900 1000 1100 1200 1300 1400

0

12

14

8

4

10

6

2

16

BIC/ZIC*

BIC/ZIC..(..E)*

TOven

°C

% van hoeveelheid lucht bij nominaal vermogen

* ook BICW/ZICW

➔Diagram: het in het diagram aangegeven percen-

tage koellucht heeft betrekking op de bedrijfsvo-

lumestroom voor lucht.

➔De luchtventilatie ingeschakeld laten, tot de oven

afgekoeld is.

6.7 Instellingen vastzetten en noteren

1 Meetlijst maken.

2 Brander op min. capaciteit zetten en de instelling

controleren.

BIC · Edition 09.22

NL-12

3 Brander meerdere keren op kleine en grote stand

zetten en daarbij de ingestelde drukken, de

rookgaswaarden en het vlambeeld controleren.

4 Meetapparatuur verwijderen en meetnippels

sluiten– bevestigingsschroeven vastdraaien.

5 Instelorganen vastzetten en verzegelen.

6 Vlamstoring opwekken, bijv. stekker van de

ionisatiepen eraf trekken. Het vlamrelais moet de

gasveiligheidsklep sluiten en storing melden.

7 In- en uitschakelprocessen een paar keer

herhalen en daarbij de branderautomaat

observeren.

8 Overdrachtsrapport opstellen.

GEVAAR

Ontploffingsgevaar bij CO-vorming in de ovenruim-

te! CO is reukloos en giftig!

Door een ongecontroleerde verandering van de

instelling op de brander kan de gas-lucht-verhou-

ding ongecontroleerd veranderen waardoor er

onzekere bedrijfstoestanden kunnen ontstaan:

– Alle werkzaamheden mogen uitsluitend door

een gekwalificeerde gasvakman worden

uitgevoerd.

7 ONDERHOUD

➔½-jaarlijks onderhoud en functiecontrole. Bij

sterk verontreinigde media moet de cyclus

worden verkort.

GEVAAR

Ontploffingsgevaar!

– Voorzorgsmaatregelen bij het ontsteken van de

brander in acht nemen!

– Onderhoudswerkzaamheden aan de brander

alleen door geautoriseerd vakpersoneel uit laten

voeren.

GEVAAR

Verbrandingsgevaar!

– Uitstromende rookgassen en branderonderde-

len zijn heet.

➔Wij adviseren alle afdichtingen te vervangen die

bij onderhoudswerkzaamheden gedemonteerd

worden. De betreffende afdichtingsset is afzon-

derlijk als onderdeel leverbaar.

1 Ionisatie- en ontstekingskabel controleren!

2 Ionisatiestroom meten.

➔De ionisatiestroom moet minimaal 5µA bedra-

gen en mag niet schommelen.

+ μA –

Z

I

3 Installatie spanningsvrij maken.

4 Gas- en luchttoevoer afsluiten – instellingen van

de restrictie-elementen niet veranderen.

7.1 Ontstekingselektrode en ionisatiepen

controleren

1

2

➔Erop letten, dat de lengte van de elektrode

onveranderd blijft.

3 Verontreiniging op elektroden of isolatoren

verwijderen.

L

1

2

3

4

4 Is de ster 4 of de isolator 3 beschadigd, de

elektrode vervangen.

➔Voor het vervangen van de elektrode de totale

lengte L meten.

5 De nieuwe elektrode met de spanstift 2 met de

bougie 1 verbinden.

6 Bougie en elektrode op de gemeten totale lengte

L instellen.

7

8

➔Het invoegen van de elektrode in het branderele-

ment wordt door de bougie te draaien verge-

makkelijkt.

7.2 Brander controleren

Uit- en inbouw van het branderelement BICW

➔Het oppervlak van de isolatie niet beschadigen.

➔Stofontwikkeling vermijden.

BIC · Edition 09.22

NL-13

1

2

3

➔Als het branderelement gedemonteerd wordt,

moet de afdichting van de aansluitflens worden

vervangen.

4 Branderelement op een veilige plaats neerleggen.

➔Al naar gelang de mate van vervuiling en slijta-

ge: ontstekings-/ionisatie-elektrodenstaaf en

spanstift tijdens de onderhoudswerkzaamheden

wisselen– zie pagina 12 (7.1 Ontstekingselek-

trode en ionisatiepen controleren).

➔Branderkop op verontreiniging en thermische

scheuren controleren.

WAARSCHUWING

Verwondingsgevaar!

– Branderkoppen zijn scherp.

➔Bij het vervangen van brandercomponenten:

om koude lassen op schroefverbindingen te

voorkomen de betreffende verbindingsplaatsen

met keramiekpasta insmeren– zie pagina 15

(9 Toebehoren).

5 Stand van de elektroden controleren.

BIC..50

➔Het voorste deel van de isolator moet 4mm uit

de branderluchtschijf uitsteken.

4 mm

BIC..65 tot 140

➔De isolator moet met de voorkant van de bran-

derluchtschijf afsluiten.

➔Afstand ontstekingselektrode t.o.v. aardpen of

gaspijpstuk: 2± 0,5mm (0,08±0,02").

2 ± 0,5 mm

(0.08 ±

0.02

inch)

6 Bij afgekoelde ovenruimte, door de ovenflens

heen de branderbuis en de brandersteen

controleren.

➔Afdichting aansluitflens vernieuwen.

7 8

9

10

BIC · Edition 09.22

NL-14

➔De schroeven van het branderelement kruislings

aantrekken: BIC(A) 50 tot 100 met max. 15Nm

(11lbft), BIC 125 tot 140 met max. 30Nm

(22lbft).

11 Spanning aan de installatie toevoeren.

12 Gas- en luchttoevoer openen.

13 14

15 Brander op min. capaciteit zetten en de

ingestelde drukken met het overdrachtsrapport

vergelijken.

16 Brander meerdere keren op kleine en grote stand

zetten en daarbij de ingestelde drukken, de

rookgaswaarden en het vlambeeld controleren.

GEVAAR

Ontploffings- en vergiftigingsgevaar bij branderin-

stelling met luchtgebrek!

– Gas- en luchttoevoer zo instellen dat de brander

altijd met luchtovermaat wordt gebruikt– anders

CO-vorming in de ovenruimte! CO is reukloos

en giftig! Rookgasanalyse uitvoeren.

17 Onderhoudsrapport opstellen.

8 HULP BIJ STORINGEN

GEVAAR

Levensgevaar door elektrische schok!

– Alvorens aan stroomvoerende onderdelen te

werken de elektrische bedrading spanningsvrij

maken!

GEVAAR

Verwondingsgevaar!

Branderkoppen zijn scherp.

– Een branderinspectie mag alleen door

geautoriseerd vakpersoneel worden uitgevoerd.

➔Als er bij de controle van de brander geen fout

wordt gevonden, dan van de branderautomaat

uitgaan en aan de hand van de bedieningshand-

leiding de fout opsporen.

? Storing

! Oorzaak

• Remedie

? Brander gaat niet in bedrijf.

! Kleppen gaan niet open.

• Spanningsvoorziening en bedrading controle-

ren.

! Lektester meldt storing.

• Kleppen op lekkage controleren.

• Bedieningshandleiding voor de lektester in

acht nemen.

! Regelkleppen gaan niet in de positie min. capaci-

teit.

• Impulsleidingen controleren.

! Gasinlaatdruk te laag.

• De filter op verontreiniging controleren.

• Gasvoorziening controleren.

! Luchtinlaatdruk te laag.

• Ventilator en luchtvoorziening controleren.

! Gas- en luchtdruk op de brander te laag.

• Restrictie-elementen controleren.

• De instelling voor de starthoeveelheid con-

troleren/afstellen, zie bedieningshandleiding

magneetklep.

! Branderautomaat werkt niet correct.

• Controle van de zekering van het apparaat.

• Bedieningshandleiding van de branderauto-

maat in acht nemen.

! Branderautomaat meldt storing.

• Ionisatiekabel controleren!

• Ionisatiestroom controleren. Ionisatiestroom

minstens 5μA– stabiel signaal.

• Brander op voldoende aarding controleren.

• Bedieningshandleiding van de branderauto-

maat in acht nemen.

! Er wordt geen ontstekingsvonk geproduceerd.

• Ontstekingskabel controleren.

• Spanningsvoorziening en bedrading controle-

ren.

• Brander op voldoende aarding controleren.

• Elektrode controleren – zie pagina 12 (7

Onderhoud).

! Defecte isolator op de elektrode, ontstekings-

vonk springt verkeerd over.

• Elektrode controleren.

? Brander gaat op storing nadat deze reeds

geruime tijd goed gebrand heeft.

! Verkeerde instellingen van de gas- en luchtvolu-

mestroom.

• Verschildrukken gas en lucht controleren.

! Branderautomaat meldt storing.

• Ionisatiekabel controleren!

• Ionisatiestroom controleren. Ionisatiestroom

minstens 5μA– stabiel signaal.

! Branderkop vuil.

• Gas-, luchtopeningen en luchtspleten reinigen.

• Afzettingen verwijderen.

! Extreme drukschommelingen in de branderka-

mer.

• Regelingsconcepten bij Honeywell Kromschrö-

der aanvragen.

BIC · Edition 09.22

NL-15

9 TOEBEHOREN

9.1 Keramische pasta

Om koude lassen op schroefverbindingen na het

vervangen van brandercomponenten te voorkomen.

Bestelnr.: 050120009.

9.2 Adapterset

8×

8×

BIC 125 –140BIC 50 –100 BICA 65

Voor de aansluiting van de branders BIC,BICA op

NPT/ANSI-aansluitingen.

Bran-

der

Adap-

terset

Ga-

saan-

sluiting

Lucht-

aan-

sluiting

Bestelnr.

BIC

50

BR 50

NPT

½"–14

NPT

1½"–

11,5

NPT

74922630

BIC

65

BR 65

NPT

¾"–14

NPT

1½"–

11,5

NPT

74922631

BICA

65* –½"–14

NPT Ø 1,89" 75456281

BIC

80

BR 80

NPT

¾"–14

NPT

2"–11,5

NPT 74922632

BIC

100

BR 100

NPT

1"–11,5

NPT

2"–11,5

NPT 74922633

BIC

125

BR 125

NPT

1½"–

11,5

NPT

Ø 2,94" 74922634

BIC

140

BR 140

NPT

1½"–

11,5

NPT

Ø 3,57" 74922635

* Voor het aansluiten is alleen op de gaszijde een

NPT-schroefdraad-adapter noodzakelijk.

Adapterset voor BICW op aanvraag.

9.3 Aansluitingen geïntegreerde ontstekings-

lans

Voor geïntegreerde ontstekingslansen is de pijp-

stuk-set BR 65–140 met NPT-schroefverbinding

nodig (uitvoering 165 en 200 op aanvraag).

Gassoort Bestelnr.

Aardgas 74922638

Lpg 74922639

9.4 Afdichtingssets voor tegendruk

Voor tegendruk 100mbar < p < 500mbar.

De “afdichtingsset BR XY 500mbar” bevat een

ovenflens-, een aansluitflens- en een branderbuisaf-

dichting van drukvast afdichtingsmateriaal. De

standaard afdichtingen worden door de afdichtingen

van de afdichtingsset voor tegendruk vervangen. De

afdichtingssets zijn op verzoek leverbaar.

10 TECHNISCHE GEGEVENS

Gasvoordruk en luchtvoordruk telkens afhankelijk

van het gebruik en de gassoort.

Gas- en luchtdruk:

zie branderdiagrammen op www.docuthek.com.

Voor luchtdruk > 100mbar (39,4 "WC) (bijv.

tegendruk in de oven) zijn er op verzoek speciale

afdichtingen beschikbaar.

Brander-doorstroomkarakteristieken:

Een webapp voor de brander-doorstroomkarakteris-

tieken vindt u op www.adlatus.org.

Gassoorten:

aardgas, lpg (gasvormig), cokesgas, stadsgas,

laagcalorisch gas en biogas; andere gassen op

aanvraag.

Verbrandingslucht:

De lucht moet onder alle temperatuurcondities

droog en schoon zijn en mag niet condenseren.

Bouwlengtes:

100 tot 500mm (3,9 tot 19,7inch) resp. 50

tot 450mm (2 tot 17,7inch), lengteschaal

100mm(3,94inch) (meer lengtes op aanvraag).

Regeltype:

trapsgewijs: Aan/Uit,

modulerend: constante λ.

Bewaking:

met ionisatiepen (uv optioneel).

Ontsteking:

direct elektrisch; lans optioneel.

Opslagtemperatuur: -20 tot +40°C (-4 tot +104°F).

Branderhuis:

BIC: GG,

BICA: AlSi,

BICW: St + binnenisolatie.

Branderonderdelen overwegend van corrosiebe-

stendig RVS.

Omgevingsomstandigheden:

-20°C tot +180°C (68°F tot 356°F) (buiten de

installatie voor warmtebehandelingsprocessen);

geen condensatie toegestaan, gelakte oppervlakken

kunnen corroderen.

Maximale oventemperatuur: 1450°C (2642°F).

Maximale luchttemperatuur:

BIC: tot 450°C (842°F),

BICA: tot 200°C (392°F),

BICW: tot 600°C (1112°F).

10.1 Keramische buis

Materiaal: SI-1500.

Maximale oventemperatuur:: tot 1450°C (2642°F).

Maximale luchttemperatuur: tot 600°C (1112°F).

Maximale materiaaltemperatuur: tot 1500°C

(2732°F).

10.2 REACH-verordening

betreft alleen BICW.

Informatie volgens REACH-verordening nr.

1907/2006, artikel33.

Isolatie bevat vuurvaste keramische vezels (RCF)/

BIC · Edition 09.22

NL-16

aluminiumsilicaatwol (ASW).

RCF/ASW zijn in de kandidatenlijst van de Europese

REACH-verordening nr. 1907/2006 opgenomen.

11 LOGISTIEK

Transport

Het apparaat beschermen tegen belasting van

buitenaf (schok, klap, trillingen).

Transporttemperatuur: zie pagina 15 (10 Techni-

sche gegevens).

De voor het transport beschreven omgevingsom-

standigheden zijn van toepassing.

Transportschade aan het apparaat of de verpakking

direct melden.

Leveringsomvang controleren.

Opslag

Opslagtemperatuur: zie pagina 15 (10 Technische

gegevens).

De voor de opslag beschreven omgevingsomstan-

digheden zijn van toepassing.

Opslagduur: 6 maanden voordat het apparaat voor

het eerst gebruikt wordt, in de originele verpakking.

Mocht de opslagtijd langer zijn, dan wordt de totale

levensduur met deze extra periode verkort.

12 VERWIJDERING VAN AFVAL-

STOFFEN

Apparaten met elektronische componenten:

AEEA-richtlijn 2012/19/EU – richtlijn betreffen-

de afgedankte elektrische en elektronische

apparatuur

Het product en de verpakking ervan na afloop

van de levensduur van het product (aantal schakel-

cycli) bij een recyclingcentrum inleveren. Het appa-

raat niet bij het gewone huisvuil doen. Het product

niet verbranden.

Indien gewenst worden oude apparaten door de

fabrikant in het kader van de afvalrechtelijke bepalin-

gen, bij levering franco huis, teruggenomen.

13 INBOUWVERKLARING

volgens 2006/42/EG, bijlage II, nr. 1B

Het product BIC/BICA/BICW is een niet voltooide

machine conform artikel2g en uitsluitend voor de

inbouw in of assemblage met een andere machine

of uitrusting bestemd.

De volgende essentiële gezondheids- en veilig-

heidseisen conform bijlageI van deze richtlijn zijn

van toepassing en worden in acht genomen:

Bijlage I, artikel 1.1.3, 1.1.5, 1.3.2, 1.3.4., 1.5.2,

1.7.4, 1.5.10.

De relevante technische documenten volgens bijla-

geVIIB werden opgesteld en worden de bevoegde

nationale autoriteiten op verzoek in elektronische

vorm toegestuurd.

De volgende (geharmoniseerde) normen zijn toege-

past:

– EN746-2:2010 – Industriële installaties voor

warmtebehandelingsprocessen; veiligheidseisen

voor verbrandings- en brandstofsystemen

– EN ISO 12100:2010 – Veiligheid van machines

– Algemene ontwerpbeginselen– Risicobeoorde-

ling en risicoreductie (ISO12100:2010)

Er wordt aan de volgende EU-richtlijnen voldaan:

RoHSII (2011/65/EU)

De niet voltooide machine mag pas in bedrijf geno-

men worden, wanneer is vastgesteld, dat de machi-

ne, waarin het bovenvermelde product ingebouwd

moet worden, aan de bepalingen van de richtlijn

voor machines (2006/42/EG) voldoet.

Elster GmbH

14 CERTIFICERING

14.1 Eurazische douane-unie

De producten BIC voldoen aan de technische richt-

lijnen van de Eurazische douane-unie.

14.2 China RoHS

Richtlijn betreffende de beperking van het gebruik

van gevaarlijke stoffen (RoHS) in China. Scan van de

blootstellingentabel (Disclosure Table China RoHS2),

zie certificaten op www.docuthek.com.

BIC · Edition 09.22

NL-17

© 2022 Elster GmbH

Technische wijzigingen ter verbetering van onze producten voorbehouden.

Het productspectrum van Honeywell Thermal Solutions omvat

Honeywell Combustion Safety, Eclipse, Exothermics, Hauck,

Kromschröder en Maxon. Kijk voor meer informatie over onze

producten op de site ThermalSolutions.honeywell.com of neem

contact op met uw Honeywell verkoopingenieur.

Elster GmbH

Strotheweg 1, D-49504 Lotte

T +49 541 1214-0

www.kromschroeder.com

Leiding van de wereldwijde centrale servicedienst:

T +49 541 1214-365 of -555

Vertaling uit het Duits

VOOR MEER INFORMATIE

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

Gerelateerde papieren

-

Kromschroder ZIC, ZICW Handleiding

Kromschroder ZIC, ZICW Handleiding

-

Kromschroder BIC..L Handleiding

Kromschroder BIC..L Handleiding

-

Kromschroder BIO, BIOA, BIOW Handleiding

Kromschroder BIO, BIOA, BIOW Handleiding

-

Kromschroder BICR Handleiding

Kromschroder BICR Handleiding

-

Kromschroder ecoMAX Handleiding

Kromschroder ecoMAX Handleiding

-

Kromschroder ZMI, ZMIC Handleiding

Kromschroder ZMI, ZMIC Handleiding

-

Kromschroder ZAI, ZKIH Handleiding

Kromschroder ZAI, ZKIH Handleiding

-

Kromschroder VG 10/15 Handleiding

Kromschroder VG 10/15 Handleiding

-

Kromschroder RV, RVS Handleiding

Kromschroder RV, RVS Handleiding

-

Kromschroder UVS 10 Handleiding

Kromschroder UVS 10 Handleiding