Sulzer XFP PE1 - PE3 Installation, Operating And Maintenance Instructions

- Type

- Installation, Operating And Maintenance Instructions

Afvalwater dompelpomp type ABS XFP PE1 - PE3

www.sulzer.com

Installatie-, gebruiks- en onderhoudsinstructies

nl

6005675-04 (07.2023)

Sulzer behoudt zich het recht voor om de specicaties te wijzigen als gevolg van technische ontwikkelingen.

2

6005675-04

Installatie-, gebruiks- en onderhoudsinstructies (Vertaling van originele instructies)

Afvalwater dompelpomp type ABS XFP

PE1 (50 Hz) PE2 (50 Hz) PE3 (50 Hz) PE1 (60 Hz) PE2 (60 Hz) PE3 (60 Hz)

80C-CB1 80E-CB1 100G-CB1 155G-CB2 80C-CB1 80E-CB1 100G-CB1 105J-CB2

80C-VX 81E-VX 100G-VX 200G-CB1 80C-VX 81E-VX 100G-CB2 155J-CB2

81C-CB1 100E-CB1 101G-CB1 205G-CB2 81C-VX 100E-CB1 101G-CB1 206J-CB2

81C-VX 100E-VX 101G-VX 206G-CB2 100C-CB1 100E-VX 101G-VX 255J-CB2

100C-CB1 100E-CP 105G-CB2 105J-CB2 100C-VX 100E-CP 150G-CB1 305J-CB2

100C-VX 150E-CB1 150G-CB1 155J-CB2 150E-CB1 150G-CP

151E-CB2 150G-VX 206J-CB2 151E-CB2 155G-CB2

150G-CP 255J-CB2 200G-CB1

305J-CB2 201G-CB2

205G-CB2

206G-CB2

Inhoudsopgave

1 Algemeen �������������������������������������������������������������������������������������������������������������������������������������������������� 4

1.1 Beoogd gebruik en toepassing .................................................................................................................. 4

1.2 Identificatiecode ........................................................................................................................................ 4

2 Prestatiebereik ����������������������������������������������������������������������������������������������������������������������������������������� 5

3 Veiligheid �������������������������������������������������������������������������������������������������������������������������������������������������� 6

3.1 Persoonlijke beschermingsmiddelen ......................................................................................................... 7

4 Gebruik van motoren in Ex-zones���������������������������������������������������������������������������������������������������������� 7

4.1 Ex-goedkeuringen ...................................................................................................................................... 7

4.2 Algemeen informatie ................................................................................................................................. 7

4.3 Speciale omstandigheden voor een veilig gebruik .................................................................................... 7

4.4 Voor het gebruik van Ex-dompelmotor-pompen met de frequentieomvormer op plaatsen .......................

waar ontplof-fingsgevaar bestaat (ATEX-zones 1 en 2). ............................................................................ 7

4.5 Voor het gebruik van explosieveilige dompelpompen in natte installatie zonder koelmantel geldt ............ 8

5 Technische gegevens ������������������������������������������������������������������������������������������������������������������������������ 8

5.1 Naamplaatjes ............................................................................................................................................. 8

6 Algemene ontwerpkenmerken �������������������������������������������������������������������������������������������������������������� 9

6.1 Ontwerpkenmerken PE1 & PE2 ................................................................................................................. 9

6.2 Ontwerpkenmerken PE3 (versie met koelmantel) .................................................................................... 10

7 Gewichten ����������������������������������������������������������������������������������������������������������������������������������������������� 11

7.1 XFP - 50 Hz .............................................................................................................................................. 11

7.2 XFP - 60 Hz .............................................................................................................................................. 12

7.3 Ketting (EN 818)* ...................................................................................................................................... 13

8 Heffen, transport en opslag ������������������������������������������������������������������������������������������������������������������ 13

8.1 Heffen ...................................................................................................................................................... 13

8.2 Transport .................................................................................................................................................. 13

8.2.1 Verticaal heffen ........................................................................................................................................ 13

8.2.2 Horizontaal heffen .................................................................................................................................... 14

8.3 Opslag ...................................................................................................................................................... 14

8.3.1 Motoraansluitkabel vochtbescherming..................................................................................................... 14

9 Montage en installatie ��������������������������������������������������������������������������������������������������������������������������� 15

9.1 Equipotentiaalverbinding .......................................................................................................................... 15

9.2 Afgifteleiding ............................................................................................................................................ 15

9.3 Installatietypes ......................................................................................................................................... 16

9.3.1 Ondergedompeld in betonnen put .................................................................................................................16

9.3.2 Dry-installed ............................................................................................................................................. 18

3

6005675-04

9.3.3 Transporteerbaar ..................................................................................................................................... 19

9.3.4 Ontluchten van het spiraalvormige pomphuis .......................................................................................... 19

10 Elektrische aansluiting ������������������������������������������������������������������������������������������������������������������������� 20

10.1 Afdichtingsbewaking ................................................................................................................................ 21

10.2 Temperatuurbewaking .............................................................................................................................. 21

10.2.1 Temperatuursensor Bimetaal ................................................................................................................... 22

10.2.2 Temperatuursensor PTC-weerstand ........................................................................................................ 22

10.3 Gebruik met frequentieomvormers .......................................................................................................... 23

10.4 Aansluitschema’s ..................................................................................................................................... 24

11 Inbedrijfname ����������������������������������������������������������������������������������������������������������������������������������������� 25

11.1 Typen bedrijf en startfrequentie ............................................................................................................... 25

11.2 Controleren van de draairichting .............................................................................................................. 25

11.3 Wijzigen draairichting ............................................................................................................................... 25

12 Onderhoud en service ��������������������������������������������������������������������������������������������������������������������������� 26

12.1 Algemene onderhoudsaanwijzingen ........................................................................................................ 26

12.2 Smeermiddelverversing (PE1 & PE2) ...................................................................................................... 27

12.2.1 Instructies over het afvoeren en het vullen van de afdichtingskamer ...................................................... 27

12.3 Smeermiddelverversing (PE3 - versie zonder koelmantel) ...................................................................... 28

12.3.1 Instructies over het afvoeren en het vullen van de afdichtingskamer ..................................................... 28

12.4 Koelmiddel verversen (PE3 - versie met koelmantel) .............................................................................. 29

12.4.1 Instructies voor het aftappen en vullen van het koelsysteem .................................................................. 29

12.5 Olie- en glycolhoeveelheden (liter)...........................................................................................................30

12.6 Afstellen bodemplaat (CB & CP) .............................................................................................................. 31

12.6.1 Instructies voor het afstellen bodemplaat ................................................................................................ 31

12.7 Lagers en mechanische afdichtingen ...................................................................................................... 32

12.8 Vervangen van de voedingskabel (PE1 & PE2) ....................................................................................... 32

12.9 Blokkering van de pomp verhelpen .......................................................................................................... 32

12.9.1 Instructies voor de operator ..................................................................................................................... 32

12.9.2 Instructies voor het onderhoudspersoneel ............................................................................................... 32

12.10 Reinigen ...................................................................................................................................................33

13 Storingzoekhandleiding ������������������������������������������������������������������������������������������������������������������������ 33

4

6005675-04

In dit boekje gebruikte symbolen en opmerkingen:

Aanwezigheid van gevaarlijke spanning.

Niet opvolgen hiervan kan leiden tot persoonlijk letsel.

Heet oppervlak - gevaar voor brandwonden.

Explosiegevaar.

ATTENTIE!

de prestaties.

OPMERKING: Belangrijke informatie waar speciale aandacht voor wordt gevraagd.

1 Algemeen

1�1 Beoogd gebruik en toepassing

XFP-pompen zijn ontworpen voor het zuinig en betrouwbaar pompen in commerciële, industriële en

gemeentelijke installaties en zijn geschikt voor het pompen van de volgende vloeistoffen:

• Schoon water en afvoerwater.

• Rioolwater dat vaste stoffen en vezelig materiaal bevat

• Rioolwater met slib en een hoog gehalte aan vodden

• Industrieel ruw water en afvoerwater

• Diverse soorten industrieel afvalwater

• Gemeentelijk gecombineerd riool- en stormwatersystemen

• Zeewater toepassingen met kathodische bescherming en IM5 coating (raadpleeg Sulzer voor advies).

XFP-CP (Chopper) pompen zijn ontworpen voor het verpompen van zwaar vervuild commercieel, industrieel,

gemeentelijk en agrarisch afvoerwater, rioolwater en slib, in natte putinstallaties.

ATTENTIE! De maximum toegestane temperatuur van het verpompte medium is 40 °C.

OPMERKING: Lekkende smeermiddelen kunnen leiden tot vervuiling van het gepompte medium.

XFP-pompen mogen niet worden gebruikt in bepaalde toepassingen, bijv. het pompen van ontvlambare, brand-

ATTENTIE! Raadpleeg altijd uw plaatselijke Sulzer vertegenwoordiger voor advies over

goedgekeurd gebruik en toepassing voordat u de pomp installeert.

1.2 Identicatiecode

e.g. XFP 80C CB1.3 PE22/4-C-50

Hydraulica: Motor:

XFP ........ Productlijn

8 ............ Afvoeruitlaat DN (cm) 22 .......... Motorvermogen P2 kW x 10

0 . ...........Hydraulisch type 4 ............ Aantal polen

C ............ Opening spiraalhuis (dia. mm): C = 222, E = 265, G = 335 C ............ Opening spiraalhuis (dia. mm):

CB...........Waaiertype: CB = Contrablock, VX = vortex C = 222, E = 265, G = 335

1 ............ Aantal waaierschoepen 50 .......... Frequentie

3 .............Waaiergrootte

5

6005675-04

2 Prestatiebereik

Contrablock-waaier 50 Hz

255J

206J

305J

155G

105G

205G

155J

105J

80E

40 140 160 18012020 60 200 220 240260 280300 320340 36

0

80 100

H

(m)

Q

(l

/s)

10

20

30

40

50

60

70

50 Hz

150E

100E

100G

150G 200G

80C

100C 81C 151E

101G

206G

Contrablock-waaier 60 Hz

40 140 160 18012020 60 200 220 240 260 280 300 320 340 360 380 400 420 44080 100

H

(m)

Q

(l/s)

60 Hz

10

20

30

40

50

60

70

100

90

80

201G 305J

206J

150E 151E

150G

255J

80C 100E

100G

105J

80E

101G

100C

155J

206G

200G

155G

205G

6

6005675-04

Vortex-waaier 50 Hz

20 70 80 906010 30 10040 50

H

(m)

Q

(l/s)

10

20

30

40

50

60

70

50 Hz

100C

80C

150G

101G

100G

81E

100E

81C

Vortex-waaier 60 Hz

10 35 40 453051

55

05520 25

H

(m)

Q

(l/s)

10

20

30

40

50

60

70

60 Hz

100

90

80

81E

80C

100E

100C

81C

101G

3 Veiligheid

De algemene en specifieke gezondheids- en veiligheidsaanwijzingen worden gegeven in een separaat

document “Veiligheidsinstructies voor Sulzer producten van het type ABS”. Neem in geval van onduidelijkheid

of vragen altijd contact op met de producent Sulzer.

XFP-pompen mogen niet worden gebruikt door personen (inclusief kinderen) met verminderde fysieke,

zintuiglijke of mentale vermogens, of met gebrek aan ervaring en kennis.

Steek in geen geval een hand in de aanzuig- of afvoeropeningen, tenzij de pomp volledig is afgesloten

van de stroomtoevoer.

7

6005675-04

3�1 Persoonlijke beschermingsmiddelen

Elektrische dompelpompen kunnen mechanische, elektrische en biologische gevaren opleveren voor het

personeel tijdens de installatie, de werking en het onderhoud. Het is verplicht om geschikte persoonlijke

beschermingsmiddelen (PBM’s) te gebruiken. Het minimumvereiste is het dragen van een veiligheidsbril,

schoeisel en handschoenen. Er moet echter altijd een risicobeoordeling ter plaatse worden uitgevoerd om te

bepalen of extra uitrusting nodig is, zoals een veiligheidsharnas, ademhalingsapparatuur, enz.

4 Gebruik van motoren in Ex-zones

4�1 Ex-goedkeuringen

Explosievrije uitvoering als standaard in overeenstemming met internationale normen ATEX 2014/34/EU (II 2G

Ex h db IIB T4 Gb), en FM (60 Hz US).

OPMERKING: Er wordt gebruik gemaakt van ex-beschermingsmethodes type ”c” (bouwkundige

veiligheid) en type ”k” (onderdompeling in vloeistof) volgens EN ISO 80079-36,

EN ISO 80079-37.

4�2 Algemeen informatie

In explosiegevaarlijke omgevingen moet erop worden gelet dat bij het inschakelen en het gebruik van

de pompen het hydraulische gedeelte met water wordt gevuld (droge installatie) of anders wordt

ondergedompeld (natte installatie). Ander gebruik zoals bijv. slorpend of drooglopend bedrijf is niet

toegestaan.

1. Explosieveilige dompelpompen mogen alleen worden gebruikt wanneer het thermo-detectiesysteem is

aangesloten.

2. De temperatuurbewaking van de explosieveilige dompelpompen moet met bimetaaltemperatuurgrenzers of

koude draden volgens DIN 44 082 en een volgens RL 2014/34/EU hiervoor functiegetest uitschakeltoestel

gebeuren.

3. De vlotters en enige externe afdichtingsbewaking (DI-leksensor) moeten worden aangesloten op een

intrinsiek veilig elektrisch circuit, beveiligingstype EX (i), overeenkomstig IEC 60079- 11.

4. Wanneer de pomp moet worden ingezet in explosiegevaarlijke atmosferen, bij gebruik van een aandrijving

met variabel toerental, neem dan contact op met uw lokale Sulzer vertegenwoordiger voor technisch advies

ATTENTIE Werkzaamheden aan explosieveilige pompen mogen uitsluitend in/door hiervoor

gemachtigde werk plaatsen/personen met behulp van originele onderdelen van de

fabrikant worden uitgevoerd. Anders wordt de explosieveilige verklaring ongeldig

verklaard. Alle ex-relevante onderdelen en afmetingen staan vermeld in het modulaire

werkplaatshandboek en op de lijst van reserveonderdelen.

ATTENTIE Na ingrepen of herstellingen door niet daarvoor gemachtigde werkplaatsen/personen

is het Ex-bewijsstuk verdwenen. Als gevolg daarvan mag het aggregaat daarna niet

meer in explosiegevaarlijke bereiken ingezet worden! Na deze reparatie mag de

unit niet worden gebruikt in gevaarlijke zones en moet het Ex-typeplaatje worden

verwijderd.

AANWIJZING Op specieke landgebruikelijke voorschriften en richtlijnen dient speciaal gelet te

worden!

4�3 Speciale omstandigheden voor een veilig gebruik

Reparaties aan vlambestendige scharnieren mogen uitsluitend worden uitgevoerd overeenkomstig de

ontwerpspecificaties van de fabrikant. Reparatie op basis van de waarden in tabellen 1 en 2 van EN 60079-1 is

niet toegestaan.

4�4 Voor het gebruik van Ex-dompelmotor-pompen met de frequentieomvormer op plaatsen

waarontplof-ngsgevaarbestaat(ATEX-zones1en2).

Explosieveilige machines mogen zonder uitzondering alleen onder en tot maximaal met de op het typeplaatje

opgegeven netfrequentie van 50 resp. 60 Hz gebruikt worden.

8

6005675-04

4�5 Voor het gebruik van explosieveilige dompelpompen in natte installatie zonder koelmantel geldt

Er moet op worden gelet dat het hydraulische gedeelte van de Ex-dompelpomp tijdens de inbedrijfstelling en

het gebruik altijd volledig is ondergedompeld!

5 Technische gegevens

pomp het geluidsniveau van 70 dB(A) of het gemeten geluidsniveau kan worden overschreden.

Gedetailleerde technische informatie kunt u vinden op het technisch gegevensblad voor de ”Afvalwater

dompelpomp type ABS XFP 80C - 206G” en ”Afvalwater dompelpomp type ABS XFP 105J - 600X”, dat kan

worden gedownload via www.sulzer.com > Products > Pumps > Submersible Pumps.

5�1 Naamplaatjes

XFP-pompen zijn standaard geschikt voor gebruik op explosiegevaarlijke locaties (Ex) en zijn voorzien van een

Ex-bestendigheid (zie onderstaand voorbeeld). Als een XFP-pomp wordt onderhouden of gerepareerd in een

werkplaats die niet Ex-goedgekeurd is, mag deze niet langer gebruikt worden op gevaarlijke locaties en moet

het Ex-naamplaatje worden verwijderd.

onderstaande formulier en dit te bewaren als referentiebron bij het bestellen van reserveonderdelen,

herhalingsorders en algemene vragen.

Vermeld altijd het pomptype, itemnr. en serienr. bij alle communicatie.

xx/xxxx

1/min

Max.Liq.Temp: 40°C

Weight kg

IEC60034.30 IE3

Qmax m3/h Hmax m

Hmin m

Max m

Imp mm

P2: kW

P1: kW

UN V IN A

Standaard naamplaatje PE1 - PE3

Legenda

Typ Pomptype Vermogensfactor pf

Nr Itemnr. n Toerental r/min

Sn Serienr. Weight Gewicht kg

xx/xxxx Productiedatum (Week/jaar) Qmax m3/h

UNominale spanning V DN Uitlaatdiameter mm

INominale stroom A Hmax Maximaal opvoerhoogte m

Ph Aantal fasen Hmin Minimale opvoerhoogte m

Hz Frequentie Hz Max Maximale onderdompelingsdiepte m

P1 Nominaal ingangsvermogen kW Ø Imp. Waaierdiameter mm

P2 Nominaal uitgangsvermogen kW

II 2G Ex h db IIB T4 Gb PTB 10 ATEX 1062 X

0598

II 2G Ex h db IIB T4 Gb PTB 10 ATEX 1032 X

0598

Ex-naamplaatje PE1 en PE2 Ex-naamplaatje PE3

9

6005675-04

6 Algemene ontwerpkenmerken

De waterdrukdichte, ingekapselde, volledig overstromingsbestendige motor en de pompsectie vormen een

compacte, robuuste, modulaire constructie.

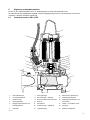

6�1 Ontwerpkenmerken PE1 & PE2

1

2

3

4

5

7

8

9

10

12

13

14

15

14

16

17

11

19

18

6

1Drukontlastschroef 7 RVS-hijsbeugel 14 Mechanische afdichtingen

210-polig aansluitblok 8 Bovenste lager - enkele rij 15 Afdichtinghouderplaat

3Leksensor (DI) 9 Motor met thermische sensoren 16 Aftapplug/drukmeetpunt voor

4Afdichtingskamer 10 RVS-as motorkamer

5Aftapplug/drukmeetpunt voor 11 Motorkamer 17 Waaier - Contrablock versie

afdichtingskamer 12 Onderste lager - dubbele rij 18 Pomphuis

6Ontluchter 13 Lagerbehuizing 19 Stelbout bodemplaat

10

6005675-04

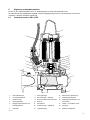

6�2 Ontwerpkenmerken PE3 (versie met koelmantel)

1

2

3

4

5

6

7

8

9a

14

15

5

17

21

18

19

9b

13

20

26

24

23

22

27

25

10

11

12

16

1 RVS-hijsbeugel 10 Lipafdichting 20 Inspectiekamer

2 Dekselsamenstelling 11 Afdichtinghouderplaat 21 Koelmiddelwaaier

3 Kabelwartel 12 Mechanische afdichtingen 22 Stomingsafbuiger

4 Bovenste lager - cilinderrollagers 13 Ontluchter 23 Aftapplug koelmiddel / drukmeet-

5 Vulplug koelmiddel 14 Aansluitblok punt

6 Koelmantel 15 Drukmeetpunt 24 Afdichtingskamer

7 Motorhuis 16 Bovenste lagerbehuizing 25 Pomphuis

8 Onderste lagerbehuizing 17 Motor met thermische sensoren 26 Waaier - Contrablock versie

9a Leksensor (DI) 50 Hz 18 RVS-as 27 Stelbout bodemplaat

9b Leksensor (DI) 60 Hz 19 Onderste lager - dubbele rij

11

6005675-04

7 Gewichten

OPMERKING: Gewicht op typeplaatje is alleen voor pomp en kabel.

7�1 XFP - 50 Hz

XFP

Steun en bevestigingen

voor voetstuk

Steunen voor

horizontale plaatsing*

Basisrand

(verplaatsbaar)

Voedingskabel** Pomp***

(zonder kabel)

kg kg kg kg kg

80C-CB1 PE22/4, 13/6

PE29/4

8

8

9

9

10

10

0,3

0,3

100 / n.a.

110 / n.a.

80C-VX PE15/4, 22/4, 29/4 8 2 10 0,3 100 / n.a.

80E-CB1 PE70/2

PE110/2

8

8

2

2

10

10

0,4

0,5

150 / n.a.

170 / n.a.

81C-CB1 PE40/2 8 9 10 0,4 110 / n.a.

81C-VX PE30/2

PE40/2

8

8

2

2

10

10

0,3

0,4

110 / n.a.

110 / n.a.

81E-VX PE55/2, 70/2

PE110/2

8

8

3

3

10

10

0,4

0,5

130 / n.a.

160 / n.a.

100C-CB1 PE22/4, 29/4, 13/6 12 9 10 0,3 110 / n.a.

100C-VX PE15/4

PE22/4, 29/4

12

12

2

2

10

10

0,3

0,3

100 / n.a.

110 / n.a.

100E-CB1 PE40/4, 60/4

PE90/4

12

12

3

3

11

11

0,4

0,5

160 / n.a.

180 / n.a.

100E-CP PE60/4

PE90/4

12

12

n.a.

n.a.

11

11

0,4

0,5

170 / n.a.

190 / n.a

100E-VX PE40/4

PE60/4

PE90/4

12

12

12

3

3

3

11

11

11

0,4

0,4

0,5

140 / n.a.

150 / n.a.

170 / n.a.

100G-CB1 PE110/4, 140/4

PE160/4, 185/4

PE220/4

12

12

12

12

12

12

21

21

21

0,4

0,5

0,4

330 / 380

350 / 400

360 / 410

100G-VX PE110/4, 140/4

PE160/4, 185/4

12

12

12

12

21

21

0,4

0,5

320 / 370

340 / 390

101G-CB1 PE150/2

PE185/2

PE250/2

19

19

19

10

10

10

16

16

16

0,4

0,5

0,5

320 / 360

320 / 360

330 / 370

101G-VX PE150/2

PE185/2

PE250/2

19

19

19

12

12

12

21

21

21

0,4

0,5

0,5

330 / 370

330 / 370

340 / 380

105G-CB2 PE220/4

PE300/4

12

12

12

12

21

21

0,4

0,5

410 / 450

440 / 490

150E-CB1 PE40/4, 30/6

PE60/4,

PE90/4

17

17

17

3

3

3

11

11

11

0,4

0,4

0,5

160 / n.a.

170 / n.a.

190 / n.a

150G-CB1 PE110/4, 140/4

PE160/4, 185/4

PE220/4

20

20

20

12

12

12

21

21

21

0,4

0,5

0,4

340 / 380

370 / 400

370 / 420

150G-CP PE110/4 20 n.a. 21 0,4 320 / n.a

150G-VX PE110/4,

PE140/4

PE160/4, 185/4

20

20

20

12

12

12

21

21

21

0,4

0,4

0,5

330 / 380

320 / 380

350 / 400

151E-CB2 PE49/4, 60/4

PE90/4

20

20

3

3

11

11

0,4

0,5

170 / n.a.

190 / n.a.

155G-CB2 PE220/4

PE300/4

20

20

12

12

21

21

0,4

0,5

410 / 450

440 / 490

200G-CB1

PE110/4, 140/4

PE160/4, 185/4

PE220/4

PE90/6

25

25

25

25

12

12

12

12

21

21

21

21

0,4

0,5

0,4

0,4

370 / 420

400 / 440

410 / 460

380 / 420

205G-CB2 PE220/4

PE300/4

25

25

12

12

21

21

0,4

0,5

430 / 480

460 / 510

206G-CB2 PE185/6

PE220/6

25

25

12

12

21

21

0.4

0.5

450 / 500

480 / 530

105J-CB2 PE220/4,

PE300/4

19

19

17

17

50

50

0,5

0,5

412 / 472

442 / 502

155J-CB2

PE220/4,

PE300/4,

PE185/6,

PE220/6

28

28

28

28

17

17

17

17

50

50

50

50

0,5

0,5

0,5

0,5

420 / 470

450 / 510

445 / 505

453 / 503

206J-CB2

PE300/4,

PE220/6,

PE185/6

39

39

39

17

17

17

56

56

56

0,5

0,5

0,5

487 / 547

494 / 554

486 / 546

255J-CB2 PE185/6,

PE220/6

53

53

23

23

81

81

0,5

0,5

541 / 601

549 / 609

305J-CB2 PE185/6,

PE220/6

74

74

43

43

91

91

0,5

0,5

645 / 705

653 / 713

12

6005675-04

7�2 XFP - 60 Hz

XFP

Steun en

bevestigingen

voor voetstuk

kg (lbs)

Steunen voor

horizontale

plaatsing*

kg (lbs)

Basisrand

(verplaatsbaar)

kg (lbs)

Voedingskabel**

kg (lbs)

Pomp***

(zonder kabel)

kg (lbs)

80C-CB1 PE28/4, 35/4

PE20/6

PE28/4W

PE20/6W

8 (18)

8 (18)

8 (18)

8 (18)

9 (20)

9 (20)

9 (20)

9 (20)

10 (22)

10 (22)

10 (22)

10 (22)

0.2 (0.4)

0.1 (0.3)

0.3 (0.5)

0.2 (0.4)

110 (243) / n.a.

120 (265) / n.a.

100 (221) / n.a.

120 (265) / n.a.

80C-VX PE22/4, 35/4

PE18/4W

PE28/4W

8 (18)

8 (18)

8 (18)

2 (4)

2 (4)

2 (4)

10 (22)

10 (22)

10 (22)

0.1 (0.3)

0.2 (0.4)

0.3 (0.5)

110 (243) / n.a.

100 (221) / n.a.

100 (221) / n.a.

80E-CB1 PE125/2 8 (18) 2 (4) 10 (22) 0.3 (0.5) 180 (397) / n.a.

81C-VX PE45/2 8 (18) 2 (4) 10 (22) 0.3 (0.5) 110 (243) / n.a.

81E-VX PE80/2

PE125/2

8 (18)

8 (18)

3 (7)

3 (7)

10 (22)

10 (22)

0.2 (0.4)

0.3 (0.5)

130 (287) / n.a.

160 (353) / n.a.

100C-CB1 PE28/4, 35/4

PE20/6

PE28/4W

PE20/6W

8 (18)

8 (18)

8 (18)

8 (18)

9 (20)

9 (20)

9 (20)

9 (20)

10 (22)

10 (22)

10 (22)

10 (22)

0.1 (0.3)

0.1 (0.3)

0.3 (0.5)

0.2 (0.4)

120 (265) / n.a.

130 (287) / n.a.

120 (265) / n.a.

130 (287) / n.a.

100C-VX PE22/4, 28/4, 35/4

PE18/4W

PE28/4W

12 (27)

12 (27)

12 (27)

2 (4)

2 (4)

2 (4)

10 (22)

10 (22)

10 (22)

0.1 (0.3)

0.2 (0.4)

0.3 (0.5)

110 (243) / n.a.

110 (243) / n.a.

110 (243) / n.a.

100E-CB1 PE45/4, 75/4

PE56/4

PE90/4,

PE105/4

PE35/6

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

3 (7)

3 (7)

3 (7)

3 (7)

3 (7)

11 (24)

11 (24)

11 (24)

11 (24)

11 (24)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

0.2 (0.4)

160 (353) / n.a.

150 (331) / n.a.

180 (397) / n.a.

190 (419) / n.a.

170 (375) / n.a.

100E-CP PE75/4

PE105/4

12 (27)

12 (27)

n.a.

n.a.

11 (24)

11 (24)

0.3 (0.5)

0.3 (0.5)

160 (353) / n.a.

190 (419) / n.a.

100E-VX PE45/4, 56/4

PE75/4

PE90/4, 105/4

12 (27)

12 (27)

12 (27)

3 (7)

3 (7)

3 (7)

11 (24)

11 (24)

11 (24)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

140 (309) / n.a.

150 (331) / n.a.

170 (375) / n.a.

100G-CB1(1

&

100G-CB2(2

PE130/4(1, 150/4(1

PE185/4(1, (2, 210/4(1, (2

PE110/6 (1, PE130/6 (1

PE250/4(1, (2

PE90/6(1

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

21 (46)

21 (46)

21 (46)

21 (46)

21 (46)

0.4 (0.9)

0.5 (1.0)

0.4 (0.9)

0.7 (2.0)

0.3 (0.5)

330 (728) / 370 (816)

350 (772) / 390 (860)

340 (750) / 380 (838)

360 (794) / 410 (904)

340 (750) / 390 (860)

101G-CB1 PE185/2, 200/2

PE230/2

PE300/2

19 (42)

19 (42)

19 (42)

10 (22)

10 (22)

10 (22)

16 (35)

16 (35)

16 (35)

0.5 (1.0)

0.5 (1.0)

0.7 (2.0)

320 (706) / 360 (794)

330 (728) / 370 (816)

330 (728) / 370 (816)

101G-VX PE230/2

PE300/2

19 (42)

19 (42)

12 (27)

12 (27)

21 (46)

21 (46)

0.5 (1.0)

0.7 (2.0)

330 (728) / 380 (838)

340 (750) / 380 (838)

150E-CB1 PE45/4, 75/4

PE56/4

PE90/4,

PE105/4

PE35/6

17 (38)

17 (38)

17 (38)

17 (38)

17 (38)

3 (7)

3 (7)

3 (7)

3 (7)

3 (7)

11 (24)

11 (24)

11 (24)

11 (24)

11 (24)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

0.2 (0.4)

160 (353) / n.a.

180 (397) / n.a.

200 (441) / n.a.

200 (441) / n.a.

170 (375) / n.a.

150G-CB1 PE130/4, 150/4

PE185/4, 210/4

PE110/6

PE350/4

PE130/6

PE250/4

20 (44)

20 (44)

20 (44)

20 (44)

20 (44)

20 (44)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

21 (46)

21 (46)

21 (46)

21 (46)

21 (46)

21 (46)

0.4 (0.9)

0.5 (1.0)

0.4 (0.9)

0.5 (1.0)

0.4 (0.9)

0.5 (1.0)

340 (750) / 380 (838)

360 (794) / 400 (882)

340 (750) / 390 (860)

410 (904) / 470 (1036)

360 (794) / 400 (882)

400 (882) / 460(1014)

150G-CP PE90/6 20 (44) n.a. 21 (46) 0.3 (0.5) 340 (750) / 380 (838)

151E-CB2 PE75/4,

PE90/4

PE105/4

PE35/6

20 (44)

20 (44)

20 (44)

20 (44)

3 (7)

3 (7)

3 (7)

3 (7)

11 (24)

11 (24)

11 (24)

11 (24)

0.3 (0.5)

0.3 (0.5)

0.3 (0.5)

0.2 (0.4)

170 (375) / n.a.

190 (419) / n.a.

200 (441) / n.a.

160 (353) / n.a.

200G-CB1 PE90/6, 110/6, 130/6 25 (55) 12 (27) 21 (46) 0.4 (0.9) 380 (838) / 420 (926)

201G-CB2 PE130/6, 120/8

PE160/6

PE200/6

25 (55)

25 (55)

25 (55)

12 (27)

12 (27)

12 (27)

21 (46)

21 (46)

21 (46)

0.4 (0.9)

0.3 (0.5)

0.5 (1.0)

380 (838) / 420 (926)

390 (860) / 440 (970)

440 (970) / 480 (1058)

105J-CB2 PE250/4,

PE350/4,

PE200/6,

PE250/6

19 (42)

19 (42)

19 (42)

19 (42)

17 (38)

17 (38)

17 (38)

17 (38)

50 (110)

50 (110)

50 (110)

50 (110)

0.5 (1.0)

0.5 (1.0)

0.5 (1.0)

0.5 (1.0)

412 (906) / 472 (1038)

442 (972) / 502 (1104)

431 (948) / 491 (1080)

445 (979) / 505 (1111)

155G-CB2 PE200/6

PE160/6

PE130/6

PE110/6, 90/6

20 (44)

20 (44)

20 (44)

20 (44)

12 (27)

12 (27)

12 (27)

12 (27)

21 (46)

21 (46)

21 (46)

21 (46)

0.5 (1.0)

0.3 (0.5)

0.4 (0.9)

0.4 (0.9)

410 (904) / 460 (1014)

360 (794) / n.a.

350 (772) / n.a.

350 (772) / 390 (860)

155J-CB2 PE250/4,

PE350/4,

PE200/6,

PE250/6

28 (62)

28 (62)

28 (62)

28 (62)

17 (38)

17 (38)

17 (38)

17 (38)

50 (110)

50 (110)

50 (110)

50 (110)

0.5 (1.0)

0.5 (1.0)

0.5 (1.0)

0.5 (1.0)

420 (924) / 470 (1034)

450 (990) / 510 (1122)

445 (979) / 505 (1111)

453 (996) / 503 (1106)

205G-CB2 PE350/4

PE250/4

PE130/6

PE90/6

PE160/6

PE110/6

25 (55)

25 (55)

25 (55)

25 (55)

25 (55)

25 (55)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

12 (27)

21 (46)

21 (46)

21 (46)

21 (46)

21 (46)

21 (46)

0.5 (1.0)

0.5 (1.0)

0.4 (0.9)

0.4 (0.9)

0.3 (0.5)

0.4 (0.9)

460 (1014) / 510 (1124)

440 (970) / 490 (1080)

410 (904)/ 450 (992)

400 (882) / 440 (970)

390 (860) / n.a.

380 (838) / 420 (924)

206G-CB2 PE250/6

PE200/6

PE160/6

PE130/6

PE120/8

39 (86)

39 (86)

39 (86)

39 (86)

39 (86)

17 (38)

17 (38)

17 (38)

17 (38)

17 (38)

56 (124)

56 (124)

56 (124)

56 (124)

56 (124)

0.5 (1.0)

0.5 (1.0)

0.3 (0.5)

0.4 (0.9)

0.4 (0.9)

480 (1058) / 530 (1168)

450 (992) / 500 (1012)

445 (979) / 485 (1069)

430 (948) / 470 (1036)

390 (860) / 430 (948)

206J-CB2 PE200/6

PE250/6

39 (86)

39 (86)

17 (38)

17 (38)

56 (124)

56 (124)

0.5 (1.0)

0.5 (1.0)

416 (913) / 546 (1201)

494 (1086) / 554 (1218)

255J-CB2 PE200/6

PE250/6

53 (117)

53 (117)

23 (51)

23 (51)

81 (179)

81 (179)

0.5 (1.0)

0.5 (1.0)

541 (1190) / 601 (1322)

549 (1207) / 609 (1339)

305J-CB2 PE200/6,

PE250/6

74 (163)

74 (163)

43 (95)

43 (95)

91 (201)

91 (201)

0.5 (1.0)

0.5 (1.0)

645 (1419) / 705 (1551)

653 (1346) / 713 (1568)

13

6005675-04

7�3 Ketting (EN 818)*

Lengte (m) Gewicht (kg) Het gewicht van de accessoires, anders dan

of aanvullend op de genoemde accessoires,

moet worden meegenomen bij de bepaling

van de werklast voor e

Raadpleeg voorafgaand aan de installatie uw

lokale vertegenwoordiger van Sulzer.

WLL 320 WLL 400 WLL 630

1,6 0,74 - -

31,28 1,62 2,72

41,67 2,06 3,40

62,45 2,94 4,76

72,84 3,38 4,92

* Alleen voor ketting geleverd door Sulzer.

8 Heen,transportenopslag

8.1 Heen

ATTENTIE! Neem het totale gewicht van de Sulzer-units en de bevestigde componenten in acht!

(zie het typeplaatje voor het gewicht van de basisunit).

Het meegeleverde tweede typeplaatje moet altijd zichtbaar in de buurt van de installatie van de pomp worden

aangebracht (bijv. op de terminalkast / het bedieningspaneel waar de pompkabels zijn aangesloten).

LET OP! Hijsapparatuur moet worden gebruikt als het totale gewicht van de unit en de be-

vestigde componenten de plaatselijke veiligheidsvoorschriften voor handmatig

hijsen overschrijden.

werklast van hijsapparatuur! De hijsapparatuur, bijv. kraan en kettingen, moeten over voldoende hefcapaciteit

beschikken. De takel moet voldoende gedimensioneerd zijn voor het totale gewicht van de Sulzer-units

(inclusief hijskettingen of staalkabels en alle eventueel aangesloten accessoires). De eindgebruiker is er

worden geïnspecteerd door een bevoegd persoon, overeenkomstig de plaatselijke voorschriften. Versleten

of beschadigde hijsapparatuur mag niet worden gebruikt en moet op de juiste wijze worden afgevoerd.

Hijsapparatuur moet bovendien voldoen aan de plaatselijke veiligheidsvoorschriften en bepalingen.

ATTENTIE! De richtlijnen voor het veilig gebruik van de door Sulzer geleverde kettingen, touwen

en sluitingen staan beschreven in de meegeleverde handleiding voor hijsmiddelen en

moeten volledig in acht worden genomen.

8�2 Transport

Tijdens het vervoer moet ervoor worden gezorgd dat de pomp niet kan omvallen of rollen en schade aan de

pomp of letsel aan de persoon kan veroorzaken. De pompen van de XFP-serie zijn voorzien van een hijsoog en

hebben de mogelijkheid om oogbouten te bevestigen waaraan een ketting en beugel kunnen worden bevestigd

voor het hijsen of ophangen van de pomp.

Nadat de pomp uit de oorspronkelijke verpakking is gehaald, raden wij aan deze tijdens toekomstig

vervoer op zijn kant te leggen en stevig vast te binden op een pallet.

8.2.1 Verticaalheen

Voor verticaal heffen wordt een ketting met beugel aan het hijsoog bevestigd.

De pomp moet altijd aan de hijsbeugel

worden opgetild en nooit aan de

voedingskabel�

14

6005675-04

8.2.2 Horizontaalheen

pomphuis of lagerhuis aangebracht, afhankelijk van het pompmodel (zie bevestigingspunten en afmetingen

hieronder).

XFP 80C - 151E (PE1 & 2) XFP 100G - 305J (PE3)

Vortex Contrablock

XFP 80C - 100C, 80E, 81E, 100E(VX) 100E(CB) - 151E 100G - 305J

Afmeting oogbout M10 M12 M16

Voor rechthoekig hijsen, moeten machine oogbouten (EN ISO

de werklast overeenkomstig worden aangepast. De oogbout moet

goed worden bevestigd en de last moet altijd op het vlakke gedeelte

van het oog worden toegepast en niet in een hoek hiervan (gebruik

een enkele vulplaat indien nodig voor een correcte uitlijning). Ook

kunnen er draaibare oogbouten (EN 1677-1) worden gebruikt.

X

8�3 Opslag

1. Gedurende langdurige opslag van de pomp moet deze tegen vocht en extreme koude of hitte worden

beschermd.

2. Om ervoor te zorgen dat de mechanische afdichtingen niet vast gaan zitten, wordt het aangeraden de

waaier zo nu en dan met de hand te draaien.

3. Als de pomp uit bedrijf wordt genomen moet vóór de opslag de olie worden ververst.

4. Na de opslag moet de pomp worden geïnspecteerd op beschadigingen, moet het oliepeil worden gecontro-

leerd en worden gecontroleerd of de waaier vrij kan draaien.

8�3�1 Motoraansluitkabel vochtbescherming

De uiteinden van de motoraansluiting zijn beschermd af fabriek tegen het binnendringen van vocht langs de

kabel door aanbrengen van krimpkousen.

ATTENTIE! De kabeluiteinden mogen nooit worden ondergedompeld in water omdat de

beschermdeksels alleen beschermen tegen spatwater etc. (IP44) en geen waterdichte

afdichting vormen. De deksel mogen pas direct voor het elektrisch aansluiten van de

pompen worden verwijderd.

Gedurende opslag of montage moet vóór het leggen en aansluiten van de voedingskabel vooraal aandacht

worden besteed aan het voorkomen van waterschade op locatie die zouden kunnen overstromen.

ATTENTIE! Wanneer de mogelijkheid bestaat dat water de kabel binnendringt, dan moet de kabel

zo worden bevestigd dat het uiteinde zich boven het maximale waterniveau bevindt.

Zorg er voor dat u de kabel of de isolatie van de kabel hierbij niet beschadigt.

15

6005675-04

9 Montage en installatie

XFP-pompen zijn ontworpen voor verticale installatie in natte putten op een vaste sokkel of als transporteerbare

pompen op een verplaatsbare sokkel (onderstel). De pompen zijn ook geschikt voor horizontale of verticale

droge installatie (behalve XFP 80E-CB1-125/2-60 Hz, XFP 81E-VX-PE125/2-60 Hz, XFP 81E-VX-PE80/2-60 Hz

en XFP-CP).

De regelgeving van DIN 1986 alsmede lokale regelgeving moet worden aangehouden bij de installatie van de

pompen.

De volgende richtlijnen moeten worden aangehouden bij het instellen van het laagste uitschakelpunt voor

Sulzer onderdompelbare afvalwaterpompen XFP:

• Bij het inschakelen en gebruik van de pomp, moet het hydraulische deel van droge installatiepompen

altijd met water zijn gevuld of overstroomd of is ingedompeld (natte installatie). Ander gebruik zoals bijv.

slorpend of drooglopend bedrijf is niet toegestaan.

•

afmetingen die u kunt downloaden van www.sulzer.com > Producten > Pompen > Dompelpompen.

De regelgeving m.b.t. het gebruik van pompen in afvalwatertoepassingen samen met alle regels

m.b.t. het gebruik van explosieveilige motoren moeten worden aangehouden. De kabelgoten naar het

bedieningspaneel moeten gasdicht worden afgedicht door gebruik te maken van een schuimmateriaal

nadat de kabel en besturingselektronica zijn doorgevoerd. Vooral de veiligheidsvoorschriften

betreffende het werken in afgesloten ruimen in afvalwaterinstallaties moeten worden aangehouden

samen met een goede technische uitvoering.

9�1 Equipotentiaalverbinding

In pompstations/reservoirs moet een potentiaalvereffening conform EN 60079-14:2014 [Ex] of IEC

60364-5-54 [non-Ex] (bepalingen voor het integreren van buisleidingen, beschermingsmaatregelen

van krachtstroominstallaties) uitgevoerd worden.

Verbindingspunten:

PE1

PE2

PE3

9�2 Afgifteleiding

De afgifteleiding moet worden geïnstalleerd conform de relevante regelgeving.

DIN 1986/100 en EN 12056 gelden met name voor het volgende:

terugloopniveau en moet vervolgens door de zwaartekracht in de verzamelleiding of riool stromen.

- De afgifteleiding moet niet worden aangesloten op een neerwaartse leiding.

- Er mogen geen andere toevoerleidingen of afgifteleidingen worden aangesloten op deze afgifteleiding.

ATTENTIE! De afgifteleiding moet zo worden geïnstalleerd dat deze niet door vorst kan worden

beïnvloed.

16

6005675-04

9�3 Installatietypes

9�3�1 Ondergedompeld in betonnen put

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

1 Pompput deksel 6 Toevoerleiding 11 Geleiderbuis

2 Ontluchtingsleiding 7 Bal type vlotterschakelaar 12 Afgifteleiding

zie hoofdst. (9.2)

3 Pompput deksel 8 Dompelpomp 13 Keerklep

4 Mantel voor kabelkanaal naar bedieningspa-

neel en voor ventilatie en beluchting

9 Betonnen pompput 14 Schuifafsluiter

10 Voetstuk 15 Voedingskabel naar motor

5 Ketting

Bevestig de sokkel aan de basis van de opvangbak met behulp van Sulzer ankerboutsets:

Voetstuk DN 80 & DN 100 DN 150 DN 200

Onderdeelnr� 62610775 62610784 62610785

Bijzondere aandacht moet worden besteed aan:

• de voorziening van ontluchting naar de opvangbak

• installatie van de isolatiekleppen op de afvoerleiding

• verwijdering van eventuele speling uit de voedingskabel door deze op te rollen en vast te zetten aan de

wand van het pomphuis, zodat deze niet kan worden beschadigd tijdens de werking van de pomp

ATTENTIE! De voedingskabel moet voorzichtig worden behandeld tijdens de installatie en verwij-

dering van de pomp, om beschadiging van de isolatie te voorkomen. Bij het optillen

van de pomp uit de betonnen opvangbak met de takel dient u ervoor zorgen dat de

verbindingskabels gelijktijdig met het hijsen van de pomp zelf worden opgetild.

17

6005675-04

Het laten zakken van de pomp op de geleiderail:

a

b

• Monteer de koppelsteun van de sokkel (a) en de afdichting (b) op de afvoerflens van de pomp.

• Bevestig een ketting en beugel aan het hijsoog en hijs de pomp met behulp van een takel in een positie

waarin de sokkelbeugel op zijn plaats kan worden geschoven op de geleiderail.

• Laat de pomp langzaam zakken langs de geleiderail. Dankzij het ontwerp van het hijsoog zakt de pomp

automatisch onder de vereiste hoek.

• De pomp koppelt automatisch vast op de sokkel, en dicht af tot een lekdichte verbinding door de

compressie van de combinatie van zijn eigen gewicht en de aangebrachte afdichting.

Montage van de o-ring en het geleidingsstuk van de sokkel:

De O-ring en de groef van de beugel moeten schoon en vetvrij zijn. Breng secondenlijm LOCTITE type 454 (bij

de levering van de bouwgroep) gelijkmatig op de bodem van de groef in de steun (11/1) aan en plaats de O-ring

meteen!

AANWIJZING De lijm verhardt binnen 10 seconden!

Let op dat het klevende gedeelte niet in aanraking komt met de huid of ogen! Draag een veiligheidsbril

en handschoenen!

Het geleidingsstuk (3) moet zoals in de tekening wordt afgebeeld, worden vastgeschroefd! Bevestig het

geleidingsstuk (2) met de twee M12-bouten (5). Monteer de bouten met een aanhaalkoppel van 56 Nm

1

4

5

2

3

18

6005675-04

9�3�2 Droog geïnstalleerd

Horizontaal

1

2

3

4

5

6

8

7

9

10

De pomp wordt geïnstalleerd met behulp van de Sulzer horizontale ondersteuningskit met trillingsdemper zoals

gespecificeerd voor het specifieke XFP-model (zie montagefolder 15975757 die bij de kit wordt geleverd).

Verticaal

1

2

3

4

5

6

8

7

9

10

1Besturingspaneel 4Keerklep 7Verzamelput

2Afgifteleiding 5Voedingskabel van motor naar besturingspaneel 8Toevoerleiding

3Schuifafsluiter 6Pomp 9Bal type vlotterschakelaar

10 Schuifafsluiter

19

6005675-04

Bijzondere aandacht moet worden besteed aan:

• de voorziening van ontluchting naar de opvangbak

• installatie van de isolatiekleppen op de afvoerleiding

• verwijdering van eventuele speling uit de voedingskabel door deze op te rollen en vast te zetten aan de

wand van het pomphuis, zodat deze niet kan worden beschadigd tijdens de werking van de pomp

ATTENTIE! De voedingskabel moet voorzichtig worden behandeld tijdens de installatie en verwij-

dering van de pomp, om beschadiging van de isolatie te voorkomen.

ATTENTIE! XFP 100G - 305J pompen mogen niet droog worden geïnstalleerd zonder koelmantel.

De oliegekoelde versie van 80C - 151E moet worden gebruikt.

Bij droge installatie kan het pomphuis heet worden. Laat deze in dat geval vóór het vastpakken

afkoelen, zodat brandwonden worden voorkomen.

9�3�3 Transporteerbaar

Voor een transporteerbare installatie wordt de XFP op een onderstel gemonteerd.

Plaats de pomp op een stevig oppervlak dat voorkomt dat deze omvalt of wegzakt. Het onderstel kan aan het

vloeroppervlak worden vastgeschroefd, of de pomp kan iets worden opgehangen aan de hijsbeugels. Sluit de

afvoerpijp en kabel aan.

Zorg er bij de transporteerbare XFP-versie voor dat de kabels zodanig liggen dat ze niet knikken of

afknellen.

Dompelpompen die in buitenopstelling worden gebruikt moeten zijn uitgevoerd met een voedingskabel

met een lengte van tenminste 10 m. In andere landen kunnen andere regels van toepassing zijn.

Slangen, pijpen en kleppen moeten qua dimensionering zijn afgestemd op de prestaties van de pomp.

9�3�4 Ontluchten van het spiraalvormige pomphuis

Na het laten zakken van de pomp in een pompput vol water, kan een luchtbel optreden in het pomphuis

hetgeen kan leiding tot pompproblemen. Om de luchtbel te verwijderen, schudt u de pomp, of beweegt u de

pomp op en neer in het medium. Herhaal indien nodig deze ontluchtingsprocedure.

Wij raden sterk aan om droog geïnstalleerde XFP pompen te ontluchten in de put d.m.v. het (geboorde en met

schroefdraad voorziene) gat in het spiraalvormige pomphuis.

20

6005675-04

10 Elektrische aansluiting

Vóór de inbedrijfname moet een expert controleren of de noodzakelijke elektrische beschermende

apparaten aanwezig zijn. Aarding, nulleider, aardlekschakelaars etc. moeten voldoen aan de

regelgeving van de lokale elektriciteitsmaatschappij en hun werking moet door een gekwalificeerde

persoon worden gecontroleerd.

ATTENTIE! De stroomvoorziening ter plaatse moet voldoen aan de plaatselijke wetgeving met be-

trekking tot de transversale vlakken en het maximale spanningsverlies. De spanning

die staat vermeldt op de pomp moet corresponderen met de netspanning.

Voor alle pompen moeten door de installateur in de vaste bedrading geschikte ontkoppelingsmiddelen worden

opgenomen, overeenkomstig de geldende plaatselijke nationale codes.

De voedingskabel moet worden beschermd met een juist gedimensioneerde trage zekering, die correspondeert

met het nominale vermogen van de pomp.

De inkomende voeding, alsmede de aansluiting van de pomp zelf naar de aansluitklemmen op het

bedieningspaneel moeten in overeenstemming zijn met de motoraansluitschema’s en moeten worden

uitgevoerd door een gekwalificeerd persoon.

Alle relevante veiligheidsregels alsmede goede technische gebruiken moeten worden aangehouden.

ATTENTIE! Voor gebruik buitenshuis moeten de volgende voorschriften in acht worden genomen:

In alle installaties moet de stroomvoorziening naar de pomp worden uitgevoerd middels een aardlekschakelaar

(bijv. RCD, ELCB, RCBO enz.) met een aardlekstroom in overeenstemming met de plaatselijke voorschriften..

Voor installaties die niet beschikken over een vaste aardlekschakelaar moet de pomp worden aangesloten op

een stroomvoorziening met behulp van een draagbare versie van het apparaat.

Alle driefasenpompen moeten door de installateur in de vaste bedrading worden geïnstalleerd met een

motorstartsysteem en beveiligingsapparatuur. Deze motorbedienings- en beveiligingsapparatuur moeten

voldoen aan de vereisten van de IEC-standaardnorm 60947-4-1. Ze moeten zijn ontworpen voor de motor

die ze aansturen en bedraad en ingesteld/aangepast volgens de instructies van de fabrikant. Bovendien moet

de overbelastingsbeveiliging die reageert op de motorstroom, worden ingesteld/afgesteld op 125% van de

gemarkeerde nominale stroom.

Kans op elektrische schokken. Verwijder kabel en trekontlasting niet. Sluit de kabel niet aan

op de pomp.

OPMERKING: Raadpleeg uw elektricien.

De volgende componenten moeten worden opgenomen in de vaste bedrading voor alle eenfasepompen:

• Het startsysteem en/of de actieve condensator van de motor die voldoet aan de vereisten van IEC 60252-1

• De motorschakelaar die voldoet aan de vereisten van de IEC-standaardnorm 60947-4-1 en geschikt is voor

de motor die deze aanstuurt.

PE1 Condensatorbeoordelingen

Motor Start (µF) Uitvoeren (µF) Spanning (V)

PE18/4W 180 50 450

PE20/6W 180 100 450

PE28/4W 180 60 450

21

6005675-04

10�1 Afdichtingsbewaking

XFP-pompen worden standaard geleverd met een leksensor (DI) voor het detecteren van in de motor

en oliekamers indringend water en afdichtingskamers (PE1 & PE2), motor (PE3, 50 Hz) of motor en

koelmiddelwaaier (PE3, 60 Hz).

Voor de integratie van de afdichtingscontrole in het regelsysteem wordt een Sulzer-DI-element benodigd dat

volgens deschakelschema moet worden aangesloten.

Lekkage

bij invoer

Stroomvoorziening

Sluit aansluiting 3 aan

op de aarde of de

pompbehuizing

Uitvoer

3 4 5 6

CA 461

Sulzer leakage control type CA 461

Elektronische versterkers

110 - 230 V AC 50/60 Hz (CSA). Art.Nr./Part No.: 16907010. 18 - 36 VDC, SELV. Art.Nr./Part No.: 16907011.

ATTENTIE Maximaal relais contactbelasting: 2 ampère.

ATTENTIE Het is zeer belangrijk om op te merken dat met het bovenstaande aansluitvoorbeeld

het niet mogelijk is om te identiceren welke sensor/welk alarm wordt geactiveerd. Als

alternatief adviseert Sulzer ten zeerste om een afzonderlijke CA 461 module te ge-bru-

iken voor elke sensor/ingang, om niet alleen identicatie mogelijk te maken, maar ook

om juist te reageren op de categorie/ernst van het alarm.

Er zijn ook lekbewakingsmodules met meerdere ingangen beschikbaar. Raadpleeg uw lokale Sulzer-

vertegenwoordiger.

ATTENTIE Als de leksensor (DI) wordt geactiveerd, moet de eenheid direct buiten gebruik worden

gesteld. Neem contact op met uw Sulzer servicecentrum.

10�2 Temperatuurbewaking

Thermische sensoren in de statorwikkelingen beschermen de motor tegen oververhitting.

XFP-motoren zijn standaard uitgerust met bimetaalsensoren in de stator of optioneel met een PTC-thermistor

(volgens DIN 44082). PTC relais voor gebruik in bedieningspanelen moeten ook conform deze norm zijn.

OPMERKING: Bij het laten lopen van de pomp zonder dat de thermische en/of vochtsensoren zijn

aangesloten, vervallen de betreende garantieaanspraken.

22

6005675-04

10�2�1 Temperatuursensor Bimetaal

Weerstand

Temperatuur

0562-0017

Toepassing Standaard

Functie Temperatuurschakelaar met een

bimetaal die bij de nominale temper-

atuur opent

Schakeling Rekening houdende met de toege-

laten schakelstromen direct in de

stuurkring inschakelbaar

Bimetalen temperatuurbegrenzer schematische graek

Bedrijfsspanning ���AC 100 V naar 500 V ~

Nominale spanning AC 250 V

Nominale stroom ACcosφ=1,0 2�5 A

Nominale stroom ACcosφ=0,6 1�6 A

Max. toegest. schakelstroom IN 5�0 A

ATTENTIE Het maximale schakelvermogen van de temperatuurbewaker bedraagt 5A, de nomi-

nale spanning 250V. Explosieveilige motoren die op statische frequentieomvormers

worden toegepast, moeten met thermistors worden uitgerust. De activering moet

met een thermistor-machine-beschermingsrelais met PTB-keuringsnummer worden

uitgevoerd!

10�2�2 Temperatuursensor PTC-weerstand

Weerstand

Temperatuur

0562-0018

Toepassing Optie

Functie Temperatuurafhankelijke weerstand

(geen schakelaar).

Karakteristiek met sprongfunctie

Tussenschakeling Kan niet direct in de stuurkring van een

schakelsysteem worden tussenge-

schakeld! Analyse van het meetsignaal

alleen via geschikte analyseapparatuur!

Schematische graek PTC-weerstand (thermistor)

ATTENTIE Thermistors en PT 100 mogen niet direct in de besturings- of vermogenscircuits

worden tussengeschakeld. Er moet altijd geschikte analyseapparatuur worden

gebruikt.

De „bewakerkring“ moet met de motorveiligheidsschakelaars elektrisch vergrendeld worden, de bevestiging

moet manueel gebeuren.

23

6005675-04

10�3 Gebruik met frequentieomvormers

De motoren zijn qua wikkelingsopbouw en wikkelingsisolatie voor het gebruik aan de frequentieomvormer

geschikt. Er dient echter voor gezorgd te worden dat bij het gebruik aan frequentieomvormers aan de volgende

voorwaarden voldaan is.

• De EMC-richtlijnen moeten in acht genomen worden.

• Toerental-/draaimomentkrommen voor aan frequentieomvormers aangedreven motoren staan in onze

productprogramma´s.

•

• Explosieveilige machines mogen zonder uitzondering alleen onder en tot maximaal met de op het typeplaatje

opgegeven netfrequentie van 50 resp. 60 Hz gebruikt worden. Hierbij dient ervoor te worden gezorgd dat de

op het typeplaatje aangegeven nominale stroom na het opstarten van de motoren niet wordt overschreden.

Het maximum aantal opstartpogingen conform motorgegevensblad mag ook niet worden overschreden.

• Niet-explosieveilige machines mogen alleen tot en met de op het typeplaatje opgegeven netfrequentie ge-

bruikt worden. Met een hogere netfrequentie mogen deze machines alleen gebruikt worden na samenspraak

met en bevestiging van de Sulzer-fabriek.

• Voor het gebruik van explosieveilige machines aan frequentieomvormers gelden bijzondere bepalingen met

betrekking tot de activeringstijden van de thermobewakingselementen.

• De onderste grensfrequentie moet zodanig ingesteld worden dat in de drukleiding van de dompelpomp een

snelheid van minstens 1 m/s gegarandeerd is.

• De bovenste grensfrequentie moet zo ingesteld worden dat het nominale vermogen van de motor niet

overschreden wordt.

Moderne frequentieomvormers werken toenemend met hoge plusfrequenties en een steile stijging van de

veroorzaken dergelijke omzetteruitgangssignalen ook hoge spanningspieken aan de motorwikkeling.

Deze spanningspieken kunnen ervaringsgewijs, afhankelijk van de bedrijfsspanning en de lengte van de

motoraansluitkabel tussen frequentieomvormer en motor, de levensduur van de aandrijving verkorten.

Om dat te verhinderen, moeten dergelijke frequentieomvormers bij gebruik in het vermelde kritieke

omvormerpulsfrequentie, nominale omvormerstroom en maximale omvormeruitgangsfrequentie aan de

frequentieomvormer aangepast worden. Hierbij dient ervoor te worden gezorgd dat de nominale spanning op

de klemplaat van de motor aanwezig is.

Kritisch bereik

Onkritisch bereik

L = totale leidinglengte (van de frequentieomvormer naar de motor)

10 50 100 150 L[m]

UN[V]

660

600

460

400

380

230

Kritisch bereik / Onkritisch bereik

24

6005675-04

10�4 Aansluitschema’s

1

U1 V1 W1 F1 FO Di PE

123456

2

U1 V1 W1 V2 W2 U2 F1 FO Di PE

12 345678 9

3

PE F1 F0 U1 V1 W1 U2 V2 W2 DI PE

4

T1 T2 T3 12 3PE

5

RSC

(U1 W1 V1)

*

12 3PE

1

Explosieveilige pompen

mogen uitsluitend

worden gebru-ikt in

explosiegevaarlijke zones

wanneer de thermische

sensoren zijn gemonteerd

(aders: FO, F1).

50 Hz 1 2 3

13/6

15/4

22/4

29/4

30/2

D01,D14,

D07 -

-

40/2 - D05,D08,

D20

30/6 D01,D14,

D07 D05

-

40/4

49/4

60/4

90/4

55/2

70/2

110/2

-D05,D08,

D20

90/6

110/6

140/6

-

D05,D08 D20

110/4 D05,D08,

D20 -

140/4

160/4

185/4

D05,D08 D20

220/4 D08 D05,D20

150/2 D05,D08 D20

185/2

250/2

185/6

D08, D18 D05,D20

300/4

220/6 - D05,D08

D01 = 400 V 3~, DOL

D14 = 230 V 3~, DOL

D07 = 500 V 3~, DOL

D18 = 695 V 3~, DOL

60 Hz 1 2 3 4 5

20/6

22/4

28/4

35/4

D68, D80 -

-

D66, D62, D77, D85

-

45/2 D80 D64, D67,

D81

D66, D62, D77, D85,

D86

18/4W

28/4W

20/6W*

- - - W60,

W62

35/6

45/4

56/4

75/4

90/4

105/4

80/2

125/2

-D64, D67,

D81 -D66, D62, D77, D85,

D86 -

120/8

90/6

110/6

130/6

-

D64, D67 D81 D66, D62, D77, D85,

D86

-

160/6 D67 D64, D81

D66, D62, D77, D85,

D86

200/6 - D64, D67, D81

130/4 D64, D67 D81

150/4

185/4

D67

D64, D81

210/4

250/4 D64, D67, D81

185/2

200/2 D64, D81

230/2

300/2 - D64, D67, D81

250/6 D64, D67, D81

350/4 - D64, D67 D85, D86

D62 = 230 V 3~, DOL D68 = 380 V 3~, DOL W60 = 230 V 1~

D77 = 460 V 3~, DOL D85 = 600 V 3~, DOL W62 = 208 V 1~

D66 = 208 V 3~, DOL D80 = 220 V 3~, DOL D86 = 460 V 3~, DOL

25

6005675-04

11 Inbedrijfname

Voorafgaande aan de inbedrijfname moet de pomp worden gecontroleerd en moet een functietest worden

uitgevoerd. Er moet in het bijzonder op het volgende worden gelet:

- Zijn de elektrische aansluitingen volgens de regels uitgevoerd?

- Zijn de thermische sensoren aangesloten?

- Is het afdichtingsbewakingsapparaat geïnstalleerd?

- Is de motoroverbelastingsschakelaar goed ingesteld?

- Zit de pomp goed op het voetstuk?

- Is de draairichting van de pomp juist - zelfs indien aangedreven via een noodgenerator?

- Zijn de in- en uitschakelniveau’s goed ingesteld?

- Functioneren de niveauschakelaars correct?

- Zijn de benodigde schuifafsluiters (daar waar gemonteerd) open?

- Werken de terugslagkleppen (daar waar gemonteerd) gemakkelijk?

- Is het pomphuis ontlucht (zie hoofdst. 9.3.4)?

11�1 Typen bedrijf en startfrequentie

Alle pompen uit de XFP-serie zijn ontworpen voor duurgebruik S1 ondergedompeld of drooggemonteerd.

Het maximum aantal toegestane starten is 15 bij intervallen van 4 minuten.

11�2 Controleren van de draairichting

Wanneer driefase eenheden voor het eerst in bedrijf worden genomen en ook bij gebruik op een nieuwe locatie,

Bij het controleren van de draairichting, moet de dompelpomp dusdanig zijn geborgd, dat er geen

gevaar bestaat voor het personeel als gevolg van draaiing van de waaier, of de resulterende

luchtstroom. Steek uw hand niet in het hydraulische systeem!

Let bij het uitvoeren van draairichtingcontroles en ook bij het starten van de eenheid op de

STARTREACTIE. Dit met veel kracht gebeuren en ervoor zorgen dat de pomp in de tegengestelde

richting van de draairichting slaat.

ATTENTIE!

Op de bovenkant gezien is de

draairichting correct als de waaier

met de klok mee draait.

OPMERKING:

De startreactie is linksom.

ATTENTIE!

Wanneer een aantal pompen is aangesloten op één bedieningspaneel, dan moet elke

eenheid afzonderlijk worden gecontroleerd.

ATTENTIE!

De voedingsspanning naar het bedieningspaneel moet rechtsdraaiend zijn. Wanneer

de kabels zijn aangesloten conform het aansluitschema en kabelaanduidingen, is de

draairichting juist.

11�3 Wijzigen draairichting

De draairichting mag uitsluitend worden gewijzigd door een gekwalificeerd persoon.

Wanneer de draairichting onjuist is, dan wordt dit gewijzigd door de twee fasen te verwisselen

van de voedingskabel in het bedieningspaneel. De draairichting moet vervolgens opnieuw

wordengecontroleerd.

26

6005675-04

12 Onderhoud en service

Voor het uitvoeren van enige onderhoudswerkzaamheden moet de pomp volledig elektrisch worden

om te voorkomen dat de pomp per ongeluk weer wordt ingeschakeld.

Bij alle service- en onderhoudswerkzaamheden ter plaatse, d.w.z. reiniging, ontluchting, inspectie of

voor werkzaamheden in gesloten ruimten van rioolinstallaties alsmede de goede algemene technische

praktijken in acht te worden genomen..

R

Sulzer is goedgekeurd.

Tijdens continubedrijf kan de pompbehuizing erg heet worden. Laat de behuizing afkoelen voordat u deze

vastpakt, zodat brandwonden worden voorkomen

.

De temperatuur van het koelvloeistof kan onder normale bedrijfsomstandigheden oplopen tot 60C.

ATTENTIE! De onderhoudstips die hier worden gegeven zijn niet bedoeld voor “do-het-zelf” repara-

ties omdat speciale technische kennis is vereist.

12�1 Algemene onderhoudsaanwijzingen

Sulzer dompelpompen zijn betrouwbare kwaliteitsproducten, die stuk voor stuk een zorgvuldige eindcontrole

ondergaan. Levensduur gesmeerde kogellagers, in combinatie met onze bewakingsfuncties, waarborgen

een optimale levensduur van de pomp, vooropgesteld dat de pomp is aangesloten en wordt bediend in

overeenstemming met de bedieningsinstructies. Mocht er desondanks een storing optreden, improviseer dan

niet maar vraag uw Sulzer customer service afdeling om assistentie.Dit geldt met name wanneer de pomp

steeds wordt uitgeschakeld door de overbelastingsbeveiliging in het bedieningspaneel, door de thermische

sensoren van het thermo-control systeem of door het afdichtingsbewakingssysteem (DI).

Regelmatige inspectie en verzorging wordt aanbevolen om een lange levensduur te garanderen. De

onderhoudsintervallen voor XFP pompen variëren, afhankelijk van de installatie en toepassing. Neem voor

aanbevolen onderhoudsintervallen contact op met uw lokale Sulzer Service Centre. Een onderhoudscontract

met onze service-afdeling garandeert voor u de beste technische service onder alle omstandigheden.

Bij het uitvoeren van reparaties mogen uitsluitend originele reservedelen, geleverd door de producent, worden

gebruikt. De Sulzer garantievoorwaarden gelden alleen wanneer eventuele reparatiewerkzaamheden is uitge-

voerd in Sulzer goedgekeurde werkplaatsen en waar originele Sulzer reservedelen zijn gebruikt.

OPMERKING: If XFP pumps are rated for use in hazardous locations (Ex) they feature a secondary

Ex nameplate containing Ex data. Als een EX-genormeerde XFP-pomp in een

werkplaats die niet Ex-goedgekeurd is, wordt onderhouden of gerepareerd, mag deze

niet langer op een gevaarlijke locatie worden gebruikt en moet het Ex-typeplaatje

worden verwijderd

ATTENTIE! Werkzaamheden aan explosieveilige pompen mogen uitsluitend in/door hiervoor

gemachtigde werkplaatsen/personen met behulp van originele onderdelen van de

fabrikant worden uitgevoerd. Anders wordt de explosieveilige verklaring ongeldig

verklaard. Gedetailleerde richtlijnen, instructies en maattekeningen ten behoeve van

het onderhoud en de reparatie van Ex-goedgekeurde pompen zijn te vinden in de

handleiding van de XFP-workshop en dienen te worden nageleefd.

Inspectiekamer

De olie in de inspectiekamer moet elke 12 maanden worden gecontroleerd. Ververs de olie onmiddellijk als

deze door water is verontreinigd of als de bewaking van de afdichtingsfout een alarm aangeeft. Als het weer ge-

beurt, kort nadat de olie is ververst, neem dan contact op met uw lokale Sulzer servicevertegenwoordiger.

Motorruimte

De motorkamer moet elke 12 maanden worden geïnspecteerd om er zeker van te zijn dat deze vrij is van vocht.

27

6005675-04

12�2 Smeermiddelverversing (PE1 & PE2)

De afdichtingskamer tussen de motor en de mediumsectie zijn tijdens de productie gevuld met olie.

Olieverversen is alleen nodig:

•

• Als de DI-vochtsensor indringing van water in de oliekamer of motorkamer detecteert.

• Na reparaties, waarbij de olie is afgetapt.

• Als de pomp uit bedrijf wordt genomen moet vóór de opslag de olie worden ververst.

12�2�1 Instructies over het afvoeren en het vullen van de afdichtingskamer

1. Draai de aftapplugschroef (a) voldoende los voor het ontlasten

van mogelijke drukopbouw en draai deze weer vast.

Voordat u dit doet, moet u een doek over de schroefplug

leggen om mogelijk uitspuitende olie op te vangen die

vrijkomt bij het ontlasten van de druk in de pomp.

2.

waarbij de motorbehuizing van onderen wordt ondersteund.

Om het kantelen van de pomp te voorkomen moet u ervoor

zorgen dat deze zo wordt ondersteund dat hij vlak ligt op de

uitlaatflens.

3. Plaats een geschikte opvangbak voor het opvangen van de afge-

werkte olie.

4. Verwijder de schroefplug en afdichtring (a) van de aftapopening.

5. Nadat de olie volledig is afgetapt de pomp platleggen en draaien

zodat de aftapopening boven ligt.

In deze positie moet de pomp met de hand worden

vastgehouden of aan beide kanten worden ondersteund,

zodat deze niet kantelt.

6. Kies de gewenste oliehoeveelheid uit de tabel met hoeveelheden

(

zie hoofdst. 12.5

) en vul de olie langzaam via de aftapopening.

7. Monteer de schroefplug en afdichtring.

(a)

(a) Aftapplugschroef

AFTAP VULLEN

28

6005675-04

12�3 Smeermiddelverversing (PE3 - versie zonder koelmantel)

Olieverversen is alleen nodig:

•

• Als de DI-leksensor het indringen van water in de motor, afdichting of inspectiekamers detecteert. Na

reparaties, waarbij de olie is afgetapt.

• Als de pomp uit bedrijf wordt genomen moet vóór de opslag de olie worden ververst.

12�3�1 Instructies over het afvoeren en het vullen van de afdichtingskamer

1. Draai de aftapplugschroef (a) voldoende los voor het ontlasten van mogelijke drukopbouw en draai deze

weer vast.

Voordat u dit doet, moet u een doek over de schroefplug leggen om mogelijk uitspuitende olie op te

vangen die vrijkomt bij het ontlasten van de druk in de pomp.

2. Bevestig een hijsinrichting aan de hijsbeugel. Leg de pomp op z’n kant en draai deze tot de aftapplug onder

ligt.

Opmerking: Omdat er onvoldoende ruimte is voor het plaatsen van een opvangbak onder de aftapplug,

moet het afval worden afgetapt in een put.

3. Verwijder de schroefplug en afdichtring (a) van de aftapopening.

4.

motorbehuizing van onderen wordt ondersteund.

Om het kantelen van de pomp te voorkomen moet u ervoor zorgen dat deze zo wordt ondersteund dat

hij vlak ligt op de uitlaatflens.

5. Kies de gewenste oliehoeveelheid uit de tabel met hoeveelheden (

zie hoofdst. 12.5

) en vul de olie langzaam

via de aftapopening.

6. Monteer de schroefplug en afdichtring.

(a)

(a)

INSPECTIEKAMER AFDICHTINGSKAMER

AFTAP VULLEN

29

6005675-04

12�4 Koelmiddel verversen (PE3 - versie met koelmantel)

Het koelsysteem (afdichtingskamer en koelmantel) is door de fabrikant tijdens productie gevuld met glycol

Het 70% water en 30% propyleen glycol koelmiddel is vorstbestendig tot -15

Glycolverversen is alleen nodig:

•

• Als de leksensor (DI) indringing van water in de afdichtingskamer of motorkamer detecteert.

• Na reparaties, waarbij de olie is afgetapt.

• Als de pomp uit bedrijf wordt genomen moet vóór de opslag de olie worden ververst.

•

opslag of wanneer de pomp buiten bedrijf is) moet de koelvloeistof worden afgetapt. Anders kan de

pomp beschadigd raken.

12�4�1 Instructies voor het aftappen en vullen van het koelsysteem

1. Draai de schroefplug (a) of (b) voldoende los voor het ontlasten van

mogelijke drukopbouw en draai deze weer vast.

Voordat u dit doet, moet u een doek over de schroefplug leggen om

mogelijk uitspuitende olie op te vangen die vrijkomt bij het ontlasten

van de druk in de pomp.

2. Bevestig een hijsinrichting aan de hijsbeugel. Kantel de pomp 45º met de

aftapplug onder.

Opmerking: omdat er onvoldoende ruimte is voor het plaatsen van een

opvangbak onder de aftapplug na het afronden van stap 5, moet het afval

worden afgetapt in een put.

3. Verwijder de schroefplug en afdichtring (a) van de aftapopening.

4. Het glycol zal uit de kamer van de koelmantel lopen.

5. Stopt de stroming, ga dan door met het geleidelijk kantelen van de pomp

tot deze horizontaal ligt. Hierdoor wordt het resterende glycol uit de

afdichtingskamer afgetapt.

Opmerking: het volledig aftappen van het glycol met de pomp in een

horizontale positie zou betekenen dat er wat glycol achterblijft in de

koelmantel.

6. Nadat het glycol volledig is afgetapt, de pomp optillen tot deze rechtop

staat en de schroefplug weer monteren samen met een afdichtring (a).

7. Verwijder de schroefplug en afdichtring (b) van de vulopening.

8. Kies de gewenste glycolhoeveelheid uit de tabel met hoeveelhedenen (

zie

hoofdst. 12.5

) en vul de glycol langzaam via de vulopening.

9. Monteer de schroefplug en afdichtring (b).

(a)

(b)

(a) Aftap (b) Vullen

2.

5.

AFTAP VULLEN

30

6005675-04

12�5 Olie- en glycolhoeveelheden (liter)

XFP

Motorgrootte Smeermiddel

(zonder koelmantel)

Koelmiddel

(met koelmantel)

50Hz 60Hz Olie Water en propyleen glycol

PE 1

PE30/2

PE40/2

PE15/4

PE22/4

PE29/4

PE13/6

PE45/2

PE22/4

PE28/4

PE35/4

PE18/4W

PE28/4W

PE20/6

PE20/6W

0.43 -

PE 2

PE55/2

PE70/2

PE110/2

PE40/4

PE49/4

PE60/4

PE90/4

PE30/6

PE80/2

PE125/2

PE45/4

PE56/4

PE75/4

PE90/4

PE105/4

PE35/6

0.68 -

PE3

PE150/2

PE185/2

PE250/2

PE110/4

PE140/4

PE160/4

PE185/4

PE90/6

PE110/6

PE140/6

PE185/2

PE200/2

PE230/2

PE300/2

PE130/4

PE150/4

PE185/4

PE210/4

PE90/6

PE110/6

PE130/6

PE160/6

PE120/8

Afdichtingskamer Inspectiekamer Inspectiekamer

(Olie)

16.5

8.0 0.40 0.40

PE220/4

PE300/4

PE185/6

PE220/6

PE250/4

PE350/4

PE200/6

XFP-G:

8.0

XFP-J:

4.0 0.42 0.42 18.0

PE250/6 4.0

Volumeverhouding: 86% olie of water/propyleen glycol : 14% lucht

Specicatie:

Smeermiddel PE1 & PE2: witte minerale olie VG8 FP153C. Smeermiddel PE3: hydraulische olie VG32 HLP-D.

Koelmiddel PE3: 70% water/30% glycol.

31

6005675-04

12�6 Afstellen bodemplaat (CB & CP)

Tijdens productie wordt de bodemplaat op de klok gemonteerd met de juiste spleetspeling tussen de waaier en

de bodemplaat (voor maximale prestaties max 0,2 mm).

12�6�1 Instructies voor het afstellen bodemplaat

Voor het afstellen van de spleettolerantie na slijtage:

(Opmerking: bij het afstellen van PE3 en CP pompen zijn stappen 1, 2 en 3 niet van toepassing)

1. Controleer de positie van de uitlijnnok (e) in het montagegat om te bepalen of de bodemplaat op de in de

fabriek ingestelde positie is of dat de spleetspeling al eerder is afgesteld. Is deze al eerder afgesteld, door-

gaan met stap 4.

2. Verwijder de drie bouten (c) waarmee de bodemplaat aan de klok is bevestigd.

Attentie: als door corrosie de bodemplaat niet makkelijk van de klok kan worden losgemaakt, forceer deze

dan NIET door het vastdraaien van de stelschroef (d) tegen de montagegaten in de klok, omdat hierdoor de

gaten in de bodemplaat onherstelbaar kunnen worden beschadigd. In dat geval eerst de klok van de

motorbehuizing verwijderen door het losdraaien van de drie bevestigingsbouten (f) en daarna de