Pagina wordt geladen...

CARATTERISTICHE

BR-6 est une barrière hydraulique utilisée pour

les accès aux: parkings, parkings à étages,

usines, services publiques, hôpitaux,

immeubles, etc.

Elle est constituée d’une armoire à l’intérieur

de laquelle sont logés le vérin, la centrale

hydraulique et la centrale électronique de

commande.

Le mouvement est irréversible avec possibilité

de déblocage manuel.

Accessoires à la demande

Structure mobile en épi

Pied d’appui articulé

Barre à profil circulaire Ø 90 L=6,25m et support

barre

Barre à profil rectangulaire

Appui fixe pour barre

BR-6 es una barrera hidráulica que se emplea

en los accesos a: aparcamientos, autosilo,

establecimientos, instituciones pùblicas,

hospitales, edificios de propiedad horizontal,

etc.

Estè constituida por un pequeño armario den-

tro del cual se encuentran el gato, el tablero

Hidráulico y el tablero electrónico de mando.

El movimiento es irreversible con la posibilidad

de desbloqueo manual.

Accesorios a pedido

Estructura móvil tipo valla.

Pié articulado de apoyo

Asta con perfil circular Ø 90 L= 6,25 m y

correspondiente soporte asta

Asta con perfil rectangular

Apoyo fijo para asta

CARACTERISTIQUES CARACTERISTICAS

BR-6 è una barriera idraulica che trova impie-

go negli accessi a: parcheggi, autosilo, stabili-

menti, enti pubblici, ospedali, edifici condomi-

niali, etc.

E’ costituita da un armadietto, all’interno del

quale sono alloggiati il martinetto, la centralina

idraulica e la centralina elettronica di coman-

do.

Il movimento è irreversibile con possibilità di

sblocco manuale.

Accessori a richiesta

Struttura mobile a siepe

Piedino snodato di appoggio

Asta a profilo circolare Ø 90 L= 6,25m e rispet-

tivo supporto asta

Asta a profilo rettangolare

Appoggio fisso per asta

I F E

CHARACTERISTICS KENNDATEN KENMERKEN

GB

D NL

BR-6 is a hydraulic barrier which can be used

in entrances to: car parks, multi-storey parks,

factories, public facilities, hospitals, blocks of

flats, etc.

It consists of a box which contains the jack,

hydraulic power unit and the electronic control

unit.

Movement is irreversible with the possibility of

manual release.

Optional accessories

Mobile fence-type frame

Jointed support foot

Circular bar Ø 90 L = 6.25 m and respective bar

support

Rectangular bar

Fixed bar rest

Bei BR-6 handelt es sich um eine

hydraulische Schranke, die ihreAnwendung

bei folgenden Zugängen findet: Parkplätze,

Parkhäuser, Gebäude, Behörden,

Krankenhäuser, Wohnhäuser usw.

Sie besteht aus einem Schrank, in welchem

der Hebebock, die hydraulische

Steuerzentrale und die elektronische

Steuerzentrale untergebracht sind.

Die Bewegung ist irreversible mit möglicher

manueller Entriegelung.

Sonderzubehör

Mobile Flechtzaun-Struktur

Gelenk-Stützfuß

Stange mit rundem Profil Ø 90, L = 6,25 m

und entsprechende Stangenstütze

Stange mit rechteckigem Profil

Feste Stangenauflage

De BR-6 is een hydraulische slagboom die

toegepast kan worden om respectievelijk

toegang te verlenen en te ontzeggen naar:

parkeerplaatsen, parkeergarages, bedrijven,

openbare instellingen, flatgebouwen enz.

Het apparaat bestaat uit een kast waarin de

vijzel, de hydraulische besturingseenheid en

de elektronische bedieningseenheid

gemonteerd zijn.

De beweging is onomkeerbaar en kan met de

hand ontkoppeld worden.

Op aanvraag leverbare accessoires

Beweegbare afrasteringsconstructie

Gescharnierde steunpoot

Slagboom met een rond profiel Ø 90 L = 6.25 m

en bijbehorende steun voor de slagboom

Slagboom met een rechthoekig profiel

Vaste steun voor de slagboom

2

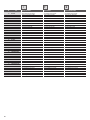

Vac

A

VA

Nm

l/min.

bar

sec./seg.

°

°C

IP

IP

K

m

Kg

Tensione di alimentazione

Corrente max. assorbita

Potenza max. assorbita

Coppia nominale

Portata pompa

Pressione max. esercizio pompa

Tempo di apertura minimo

Movimento

Angolo max di rotazione

Temperatura di funzionamento

Grado di protezione CHI

Grado di protezione MITHO 135°

Classe di isolamento del motore

Olio motore

Tipo di servizio

Lunghezza max asta

Peso

230

1,9

180

320

2,5

40

4,5

90

- 20+70

56

67

F

TS-30

6

80

Tension d’alimentation

Courant max absorbé

Puissance max absorbée

Couple nominal

Débit pompe

Pression max fonctionnement pompe

Temps d’ouverture minimum

Mouvement

Angle max de rotation

Température de fonctionnement

Degré de protection CHI

Degré de protection MITHO 135°

Classe d’isolation du moteur

Huile moteur

Type de fonctionnement

Longueur max tige

Poids

Tensión de alimentación

Corriente máx. absorbida

Potencia máx. absorbida

Par nominal

Capacidad bomba

Presión máx. ejercicio bomba

Tiempo de abertura mínimo

Movimiento

Angulo máx. de rotación

Tiempo de funcionamiento

Grado de protección CHI

Grado de protección MITHO 135°

Clase de aislamiento del motor

Aceite motor

Tipo de servicio

Longitud máx. asta

Peso

Voltage

Max. input current

Max. input power

Nominal torque

Pump capacity

Max. pump working pressure

Minimum opening time

Movement

Max. angle of rotation

Operating temperature

Degree of protection CHI

Degree of protection MITHO 135°

Class of motor insulation

Motor oil

Type of duty

Max. bar length

Weight

Zufuhrspannung

Max. Stromaufnahme

Max. Leistungsaufnahme

Nenndrehmoment

Pumpenleistung

Max. Betriebsdruck Pumpe

Mindestöffnungszeit

Gangwerk

Max. Drehwinkel

Betriebstemperatur

Schutzart CHI

Schutzart MITHO 135°

Isolierklasse des Motors

Motoröl

Serviceart

Max. Stangenlänge

Gewicht

Voedingsspanning

Max. opgenomen stroom

Max. opgenomen vermogen

Nominale koppel

Pompopbrengst

Max. bedrijfsdruk pomp

Minimum openingstijd

Beweging

Max. draaihoek

Bedrijfstemperatuur

Beschermingsgraad van de CHI

Beschermingsgraad van de MITHO 135°

Isolatieklasse van de motor

Motorolie

Bedrijfstype

Max. lengte van de slagboom

Gewicht

DATI TECNICI DONNÉES TECHNIQUES

CARACTERISTICAS

I

F E

BR-6

U.M.

Vac

A

VA

Nm

l/min.

bar

sec./seg.

°

°C

IP

IP

K

m

Kg

irreversibile - irréversible - irreversible

intensivo - intensif - intensivo

TECHNICAL DATA TECHNISCHE DATEN

TECHNISCHE GEGEVENS

GB

D

NL

BR-6

U.M.

irreversible - irreversibel - onomkeerbaar

intensive - intensiv - intensief

230

1;9

180

320

2,5

40

4,5

90

- 20+70

56

67

F

TS-30

6

80

3

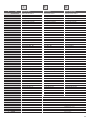

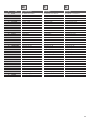

MISURE D’INGOMBRO

MESURES D’ENCOMBREMENT

MEDIDAS MAXIMAS EXTERNAS

OVERALL MEASUREMENTS

AUSSENABMESSUNGEN

MAATSCHETS

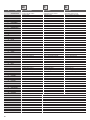

1) Photocellule

2) Appui fixe

3) Barre en aluminium

4) Losanges catadioptriques

5) Sélecteur à clé

6) Epi

7) BR-6

8) Clignotant

9) Antenne

10) Interrupteur différentiel

11) Interrupteur général

12) Ligne d’alimentation

1) Fotocellule

2) Appoggio fisso

3) Asta in alluminio

4) Losanghe catarifrangenti

5) Selettore a chiave

6) Siepe

7) BR-6

8) Lampeggiatore

9) Antenna

10) Interruttore differenziale

11) Interruttore generale

12) Linea di alimentazione

1) Fotocélula

2) Apoyo fijo

3) Asta de aluminio

4) Rombos catafaros

5) Selector a llave

6) Seto

7) BR-6

8) Intermitente

9) Antena

10) Interruptor diferencial

11) Interruptor general

12) Línea de alimentación

1) Fotocellen

2) Vaste steun

3) Aluminium slagboom

4) Ruitvormige reflectoren

5) Sleutelschakelaar

6) Afrasteringsconstructie

7) BR-6

8) Knipperlicht

9) Antenne

10) Aardlekschakelaar

11) Hoofdschakelaar

12) Stroomtoevoerleiding

1) Photozellen (Lichtschranke)

2) Feste Auflage

3) Aluminiumstange

4) Rautenförmige Rückstrahler

5) Schlüsselwahlschalter

6) Flechtzaun

7) BR-6

8) Blinklicht

9) Antenne

10) Differentialschalter

11) Hauptschalter

12) Zufuhrlinie

1) Photocells

2) Fixed rest

3) Aluminium bar

4) Diamond-shape reflectors

5) Key selector

6) Fence frame

7) BR-6

8) Blinking light

9) Antenna

10) Differential switch

11) On/off switch

12) Power line

QUADRO D’ASSIEME

TABLEAU D’ENSEMBLE

CUADRO DEL CONJUNTO

I

F E

GENERAL ASSEMBLY GESAMTANSICHT

OVERZICHTSTEKENING

GB

D NL

I

F

E

GB

D

NL

235

950

1073

350

4

Pagina wordt geladen...

Antes de pasar a la instalación efectiva, se

aconseja de controlar que el lugar donde se

Instalará la barrera sea sólido, adecuado y le

permita un ejercicio correcto.

Si BR-6 se apoya sobre una sólida base de ce-

mento, se puede fijar directamente al suelo con

4 bulones expansibles D.12 (fig.2), o sino, la

fijación se puede realizar con la ayuda de la

plancha. En este caso actuar del siguiente modo:

1) Hacer una excavación de basamento, teniendo

en cuenta de la plancha de basamento.

2) Colocar en la excavación los canales de

aducción de los cables de alimentación y de

conexión externa

3) Realizar el montaje plancha-bulones de anclaje

(Fig.3).

4) Introducir en el cemento armado los canales y

la plancha de basamento y controlar su

horizontalidad.

5) Desatornillar las tuercas de los 4 bulones de

anclaje después que el cemento se haya

solidificado.

6) Colocar BR-6 sobre la plancha, fijándola con

las 4 arandelas y las 4 tuercas que vienen con el

aparato.

Prima di passare all installazione vera e propria,

si consiglia di verificare che la sede di installo

della barriera sia solida ed appropriata e le per-

metta un esercizio corretto.

Se la BR-6 poggia su un solido basamento in

cemento, può essere fissata direttamente al suo-

lo con 4 tasselli ad espansione D.12 (fig.2), op-

pure il fissaggio può essere fatto con l ausilio del-

la piastra. In questo caso agire nel seguente

modo:

1) Eseguire uno scavo di fondazione, tenendo

conto delle misure della piastra di fondazione.

2) Alloggiare nello scavo le canaline di adduzione

dei cavi di alimentazione e di collegamento ester-

no.

3) Eseguire il montaggio piastra-zanche (Fig.3).

4) Annegare nel calcestruzzo le canaline e la pia-

stra di fondazione e controllarne l orizzontalità.

5) Svitare i dadi dalle 4 zanche dopo che il calce-

struzzo si sia solidificato.

6)Alloggiare sulla piastra la BR-6 fissandola con

le 4 rondelle ed i 4 dadi in dotazione.

Il est conseillé, avant de commencer l installation

en elle-même, de contrôler que l emplacement

réservé à la barrière soit solide, approprié, et qu il

consente un fonctionnement correct.

Si la BR-6 repose sur une base solide en ciment,

elle peut être fixée directement au sol avec 4 vis

Tamponnées Diam.12 (fig.2) ou la fixation peut

être effectuée à l aide de la plaque. Dans ce cas-

là, procéder comme suit:

1) Creuser les fondations en tenant compte des

mesures de la plaque de fondation.

2) Installer dans le trou les tuyaux d adduction

des câbles d alimentation et de raccordement

externe.

3) Exécuter le montage plaque-boulons de

serrement à crans (Fig.3).

4) Noyer dans le béton les tuyaux et la plaque de

fondation en en contrôlant l horizontalité.

5) Dévisser les écrous des 4 boulons de

serrement à crans après que le béton se soit

Solidifié.

6) Installer laBR-6 sur la plaque en la fixant avec

les 4 rondelles et les 4 écrous en dotation.

VERIFICHE PRELIMINARI

ED INSTALLAZIONE A TERRA

DELLA CONTROPIASTRA

CONTROLES PRELIMINAIRES

ET INSTALLATION AU SOL

DE LA CONTRE-PLAQUE

VERIFICACIONES PRELIMINARES

E INSTALACION DESCARGAA

TIERRA DE LA CONTRAPLANCHA

I F E

PRELIMINARY CHECKS AND

INSTALLATION OF BASE

PLATE IN THE GROUND

VORBEREITENDE

ÜBERPRÜFUNGEN UND

ERDUNG DER GEGENPLATTE

CONTROLES VOORAF

EN DE MONTAGEPLAAT

OP DE GROND INSTALLEREN

GB

D NL

Before installing, it is advisable to check that the

ground where the barrier is to be installed is solid

and suitable so that correct operation is not

compromised.

If the BR-6 rests on a solid cement base, it may

fixed directly to the ground with 4 screw anchors

dia.12 (fig. 2) otherwise fixing may be done using

the plate. In this case, proceed as follows:

1) Dig a foundation hole, according to the

measurements of the foundation plate.

2) Place ducts in the hole for the supply and

external connection cables to pass through.

3) Assemble the plate-rag bolts (fig. 3).

4) Bury the ducts and foundation plate in the

cement and check that they are horizontal.

5) Unscrew the nuts from the 4 rag bolts after the

cement has set.

6) Position the BR-6 on the plate, fixing it with

the 4 washers and 4 nuts provided.

Vor der eigentlichen Installation ist es ratsam zu

überprüfen, ob der Installationssitz der Schranke

solide und geeignet ist, und einen korrekten

Betrieb ermöglicht.

Wenn die BR-6 auf einer soliden Grundlage aus

Zement aufliegt, kann eine Schwelle mit 4

Spreizdübeln Ø 12 (Abb. 2) direkt befestigt

werden, bzw. kann die Befestigung mit Hilfe der

Platte erfolgen. In diesem Fall ist wie folgt zu

verfahren:

1) Einen Aushub entsprechend den Abmessun-

gen der Fundamentsplatte durchführen.

2) Die Versorgungsschienen der Zufuhrkabel und

der externen Anschlüsse in dem Aushub

verlegen.

3) Die Montage Platte-Anker (Abb. 3)

durchführen.

4) Die Schienen und die Fundamentsplatte in dem

Zement verlegen und deren horizontale

Ausrichtung überprüfen.

5) Die Muttern der 4 Anker festschrauben,

nachdem der Zement fest geworden ist.

6) DieBR-6 auf der Platte positionieren und unter

Zuhilfenahme der 4 mitgelieferten

Unterlegscheiben und der 4 Muttern befestigen.

Alvorens tot de eigenlijke installatie over te gaan

adviseren wij u te controleren of de plaats waar

de slagboom geïnstalleerd wordt solide en

geschikt is zodat de slagboom goed kan

functioneren.

Als de BR-6 op een solide betonnen fundering

steunt, dan kan de slagboom met 4

expansiepluggen met een diameter van 12 mm

(fig. 2) rechtstreeks aan de grond bevestigd

worden of de slagboom kan met behulp van de

plaat. In dat geval moet u als volgt te werk gaan:

1) Graaf een funderingsgeul waarbij u rekening

moet houden met de afmetingen van de

funderingsplaat.

2) Leg de kabelgoten voor de voedingskabels en

de leidingen voor de externe aansluitpunten in

de geul.

3) Monteer de plaat met de ankers (fig. 3).

4) Controleer of de kabelgoten en de

funderingsplaat volledig horizontaal liggen en dek

ze vervolgens met beton af.

5) Draai nadat het beton uitgehard is de moeren

vande4ankersaf.

6) Zet deBR-6 op de plaat en maak deze met de

4 meegeleverde onderlegringen en de 4 moeren

vast.

6

Pagina wordt geladen...

Pagina wordt geladen...

Given the weight of the barrier, it should be

handled by several persons.

Unpack as shown in fig. 4.

A 3 x 1.5 power supply cable is recommended

for electrical connection.

1) Install the barrier as described above.

2) Fix the bar to the barrier.

3) Put the barrier to the “bar down” position.

4) Make the necessary electrical connections.

5) Turn on the power supply.

6) Adjust the limit stop cams.

7) Test operation of the installation.

8) Carry out the following: adjustment of

braking, adjustment of oil flow, adjustment of

force.

9) Select the required operating modes on the

electronic control unit.

Aufgrund des Gewichtes der Schranke ist die

Versetzung derselben von mehreren Personen

durchzuführen.

Das Auspacken ist wie in Abbildung 4

dargestellt durchzuführen.

Für den Elektroanschluß ist es ratsam, ein

Stromzufuhrkabel von 3 x 1.5 zu verwenden.

1) Die Schranke am Boden auf die vorab

beschriebene Weise installieren.

2) Die Stange an der Schranke befestigen.

3) Die Schranke in die abgesenkte Position

bringen.

4) Die notwendigen Elektroanschlüsse

ausführen.

5) Die Stromversorgung einschalten.

6) Die Einstellung der Endanschlagsnocken

durchführen.

7) Den Betrieb der Anlage ausprobieren.

8) Folgende Operationen durchführen:

Einstellung der Abbremsung, Einstellung des

Ölflusses, Einstellung der Hubkraft.

9) Auf der elektronischen Steuerzentrale die

gewünschte Betriebsart auswählen.

Met het oog op het gewicht van de slagboom

moet de slagboom door meerdere personen

verplaatst worden.

Haal de slagboom uit de verpakking zoals

afgebeeld op fig. 4.

Om de elektrische aansluiting tot stand te

brengen adviseren wij u gebruik te maken van

een elektrisch snoer 3x1.5

1) Installeer de slagboom op de grond op de

hiervoor beschreven manier.

2) Maak de slagboom vast.

3) Zet de slagboom in een dusdanige stand

dat de slagboom naar beneden is.

4) Breng de nodige elektrische aansluitingen

tot stand.

5) Schakel de stroomtoevoer in.

6) Stel de aanslagnokken af.

7) Test de werking van de installatie.

8) Stel nu het volgende af: de remmende

werking, de doorstroomhoeveelheid van de

olie, de kracht.

9) Stel de gewenste werking op de

elektronische bedieningseenheid in.

GB D NL

INSTALLATION OF THE BARRIER INSTALLATION DER SCHRANKE DE SLAGBOOM INSTALLEREN

Fig. 4 / Abb. 4

9

Pagina wordt geladen...

Pagina wordt geladen...

GB D NL

LEFT-HAND INSTALLATION INSTALLATION LINKS

DE SLAGBOOM LINKS INSTALLEREN

The BR-6 comes supplied for right-hand use and in

the “bar-up” position; the internal counterweight

spring is consequently not loaded. The expression

“right-hand use” means that the box is assembled

to the right of the aperture (seen from inside). (fig.

1).

For left-hand use of the barrier, proceed as follows:

1) Release the hydraulic power unit by means of

the relative knob. (fig. 5).

2) Fully release the load on the spring by means of

the spring adjusting screw.

3) Unhook the spring from the bottom connection.

(fig. 7).

4) Remove the spring unit from the barrier and rest

it on the ground (fig. 8).

5) Loosen the lock nut and free the control lever

unit. (fig. 9).

6) Loosen the screw on the control lever. (fig. 10).

7) Remove the control lever from the splined shaft

and turn it about 180°, then insert it onto the shaft

again. (fig. 11). [To remove the control lever, use

the screw provided as an extractor].

8) Replace the screw on the control lever and tighten

securely.

9) Fix the control lever unit to the rocker arm,

securing with the lock nut. (fig. 12).

10) Stand behind the barrier and check that rotation

of the plate with the shaft creates an angle of 90°

(fig. 13); if necessary check the position of the

control lever again or, for small adjustments, use

the bar control arm. (fig. 14).

11) Make sure that the barrier is in the “bar up”

position.

12) Install the spring unit on the rocker arm, hook

the spring onto the bottom connection (fig. 15) and

turn the spring adjusting screw just enough to ensure

bar movement. For correct balancing, put the bar

to 45° and turn the adjusting screw until its weight

is balanced.

13) Lock the hydraulic power unit.

14) Invert the 2 distributor oil pipes (fig. 16). If

necessary bleed the jack.

15) Invert limit-switch phases: opening and closing.

(see T100 “terminal board”).

To check that the spring has been regulated

correctly and that the bar will reach 90° in its

movement, install the bar onto the barrier and ope-

rate the installation a few times.

Die BR-6 wird für die normalerweise übliche rechte

Verwendung und in der Position mit angehobener

Stange geliefert, d.h. daß die interne

Gegengewichtsfeder nicht gespannt ist. Unter der

„normalerweise rechten“Anwendung versteht sich,

daß der Schrank rechts vom Durchgang montiert

ist (von der Innenseite aus gesehen). (Abb. 1).

Für die Anwendung der linken Schranke ist wie folgt

zu verfahren:

1) Die hydraulische Zentrale durch Betätigung des

entsprechenden Drehknopfes entriegeln (Abb. 5);

2) Die Federspannung lockern, indem die

Federspannungsschraube auf Null gebracht wird

(Abb. 6);

3) Die Feder aus dem unteren Einsatz aushaken

(Abb. 7);

4) Die Federgruppe aus der Schranke herausneh-

men und auf den Boden legen (Abb. 8);

5) Die Gegenmutter lockern und die

Steuerhebelgruppe befreien (Abb. 9);

6) Die Schraube auf dem Steuerhebel

ausschrauben (Abb. 10);

7) Den Steuerhebel aus der Keilwelle herausneh-

men, um ca. 180° drehen, und wieder in die Welle

einsetzen (Abb. 11). (Um den Steuerhebel

herauszunehmen, ist sich der mitgelieferten

Schraube als Auszieher zu bedienen).

8) Die Schraube wieder auf dem Steuerhebel

einsetzen und mit Kraft festziehen.

9) Die Steuerhebelgruppe am Auspendler

befestigen und mit der Gegenmutter festziehen

(Abb. 12).

(Durch Umkehren der Hebelsysteme der Schranke

wird die Stange abgesenkt).

10) Sich hinter die Schranke stellen und überprüfen,

daß die Drehung der Platte mit der Welle einen

Winkel von 90° bildet (Abb. 13); falls notwendig,

die Position des Steuerhebels erneut kontrollieren

bzw. kleinere Justierungen auf dem

Stangensteuerarm ausführen (Abb. 14);

11) Sicherstellen, daß sich die Schranke in der

angehobenen Position befindet;

12) Die Federgruppe auf dem Auspendler

installieren, die Feder in den unteren Einsatz (Abb.

15) einhaken, und die Federstellschraube für die

notwendige Federspannung betätigen, um eine

ausreichende Hilfe bei der Bewegung der Stange

zu gewährleisten. Für eine korrekte

Ausbalancierung ist die Stange auf 45° zu bringen

und die Stellschraube bis zur Ausbalancierung des

Gewichtes zu betätigen.

13) Die hydraulische Zentrale blockieren.

14) Die 2 Rohre des Verteileröls (Abb. 16)

umkehren. Falls notwendig die Entlüftung des

Hebebocks durchführen.

15) Die Phasen des Endanschlags umkehren:

Öffnung und Schließung (siehe „Klemmenleisten“

T100).

Um zu überprüfen, daß die Einstellung der Feder

ausreichend ist, und daß die Stange bei der

Bewegung 90° ausführt, wird die Stange auf der

Schranke installiert und einige Manöver

durchgeführt.

De BR-6 wordt standaard voor rechts gebruik

geleverd en met de slagboom in omhoogstaande

stand zodat de tegengewichtveer niet belast wordt.

Met “standaard rechts gebruik” wordt bedoeld dat

de schakelkast aan de rechterkant van de

openingsdoorgang is gemonteerd (van binnenuit

gezien) (zie fig. 1).

Om het gebruik aan de linkerkant van de slagboom

mogelijk te maken moet u als volgt te werk gaan:

1) Koppel de hydraulische besturingseenheid met

behulp van de betreffende knop los. (fig. 5)

2) Verminder de belasting van de veer door deze

op nul te stellen door aan de stelschroef van de

veer te draaien. (fig. 6)

3) Maak de veer van de onderste bevestiging los.

(fig. 7)

4) Haal de veereenheid van de slagboom af en leg

deze op de grond. (fig. 8)

5) Draai de contramoer los en maak de

bedieningshendeleenheid los. (fig. 9)

6) Draai de schroef op de bedieningshendel los.

(fig. 10)

7) Trek de bedieningshendel uit de as en draai de

hendel ongeveer 180° en doe de hendel weer in de

as. (fig. 11) [Om de bedieningshendel eruit te

trekken moet u gebruik maken van de

meegeleverde schroef en deze als trekker laten

fungeren].

8) Doe de schroef weer op de bedieningshendel en

draai de schroef krachtig aan.

9) Maak de bedieningshendeleenheid aan de

tuimelaar vast en borg deze met de contramoer.

(fig. 12)

[Als de hendelsystemen van de slagboom

omgekeerd worden dan moet de slagboom omlaag

gedaan zijn].

10) Ga achter de slagboom staan en controleer of

de draaibeweging van de plaat met de as een hoek

van 90° vormt (fig. 13); indien nodig moet u de stand

van de bedieningshendel opnieuw controleren of

de bedieningsarm van de slagboom steeds een

beetje verschuiven. (fig. 14)

11) Verzeker u ervan dat de slagboom in de

omhoogstaande stand staat.

12) Installeer de veereenheid op de tuimelaar, maak

de veer aan de onderste bevestiging vast (fig. 15)

en draai aan de stelschroef van de veer om de veer

zoveel te spannen als nodig is om de beweging

van de slagboom in voldoende mate te

ondersteunen. Om ervoor te zorgen dat de

slagboom op de juiste manier in balans is moet u

de slagboom op 45° plaatsen en aan de stelschroef

draaien totdat het gewicht ervan in balans is.

13) Vergrendel de hydraulische besturingseenheid.

14) Verwissel de beide olieleidingen van de

distributeur (fig. 16). Indien nodig moet de vijzel

ontlucht worden.

15) Verwissel de fases van de eindaanslagen:

openen en sluiten (zie de paragraaf

“klemmenstroken” in de T100 handleiding).

Om te controleren of de afstelling van de veer

voldoende is en de slagboom 90° kan draaien moet

de slagboom gemonteerd worden en moet u de

slagboom enkele manoeuvres laten maken.

12

Pagina wordt geladen...

Ogni volta si renda necessaria la sostituzione

o il rabbocco dell’olio eseguire l’operazione di

spurgo. Agire come segue:

1) Estrarre la leva motore (fig. 11)

2) Impostare sulla centralina elettronica il tempo

massimo di lavoro, in modo che la pompa conti-

nui il suo funzionamento fino a che termini la ro-

tazione dell’albero scanalato del martinetto.

3

)

Azionare la centralina elettronica di comando.

4) Spurgare l’aria aprendo una delle due val-

vole fino a che esca solo olio (part.1 fig.17).

5) Chiudere la valvola e ripeterne l’operazione

con l’altra.

Il est nécessaire de purger le vérin après

chaque ajout ou remplacement de l’huile.

Procéder comme suit:

1) Extraire le levier moteur (fig. 11)

2) Programmer le temps maximum de

fonctionnement sur la centrale électrique de

manière à ce que la pompe continue de

fonctionner jusqu’à ce que la rotation de l’arbre

cannelé du vérin soit terminée.

3) Actionner la centrale électronique de

commande.

4) Purger l’air en ouvrant une des deux valves

et ce jusqu’à ce que ne sorte plus que de l’huile

(dét.1 fig.17).

5) Refermer la première valve et répéter

l’opération avec l’autre.

Cada vez que sea necesaria la sustitución o

el llenado de aceite, realizar la operación de

expurgación, del siguiente modo:

1) Extraer la palanca motor (fig 11)

2) Plantear en la centralita electrónica el tiempo

máximo de trabajo, de manera que la bomba

continœe su funcionamiento, hasta que termi-

ne la rotación del árbol estriado del martinete.

3) Accionar el tablero electrónico de mando.

4) Expurgar el aire abriendo una de las válvulas

hasta que salga todo el aceite (part.1 fig.17).

5) Cerrar la válvula y repetir la operación con

la otra.

Telkens als de olie ververst of bijgevuld moet

worden moet u de vijzel ontluchten. Ga in dat

geval als volgt te werk:

1)Trek de motorhendel eruit (fig. 11)

2) Stel op de elektronische besturingskast de

maximum werktijd in zodat de pomp blijft

doorwerken totdat de gegroefde as van de

cilinder ophoudt met draaien.

3) Stel de elektronische bedieningseenheid in

werking.

4) Ontlucht de vijzel door één van de beide

kleppen te openen totdat er alleen olie uitkomt

(detail 1, fig. 17).

5) Doe de klep weer dicht en doe hetzelfde bij

de andere klep.

Bei jedem Ölwechsel bzw. Ölnachfüllen ist eine

Entlüftung durchzuführen, wobei wie folgt zu

verfahren ist:

1) Den Motorhebel herausnehmen (Abb. 11)

2) Auf der elektronischen Steuereinheit die

maximale Betriebszeit eingeben, so daß die

Pumpe ihren Betrieb solange fortsetzt, bis die

Drehung der Windenkeilwelle beendet ist.

3) Die elektronische Steuerzentrale

einschalten.

4) Die Luft durch Öffnen einer der beiden

Ventile entweichen lassen bis aus diesem

lediglich Öl ausläuft (Detail 1, Abb 17);

5) Das Ventil schließen und die Operation mit

dem anderen Ventil wiederholen.

Whenever it is necessary to change or top up

the oil, bleed the jack as follows:

1) Pull out the motor lever (fig. 11)

2) Set the maximum working time on the

electronic control unit so that the pump

continues operating until the spline shaft of

the jack finishes rotating.

3) Switch on the electronic control unit.

4) Bleed off the air by opening one of the two

valves until only oil comes out (det. 1 fig. 17).

5) Close the valve and repeat the operation

with the other.

SPURGO DEL MARTINETTO PURGE DU VERIN

EXPURGACION DEL GATO

I

F E

BLEEDING THE JACK ENTLÜFTUNG DES HEBEBOCKS

DE VIJZEL ONTLUCHTEN

GB

D NL

14

Per la regolazione della frenata del martinetto

in apertura ed in chiusura, agire sulle due ma-

nopole (part.2 fig.17)

Per ridurre la velocità in arrivo, ruotare le val-

vole nel senso indicato fino a quando la fase

di frenatura cominci ad agire circa 10° prima

che l’asta arrivi a fine corsa.

Pour le réglage du freinage du vérin en ouver-

ture et en fermeture, agir sur les deux poignées

(dét.2 fig.17).

Pour réduire la vitesse à l’arrivée, tourner la

valve dans le sens indiqué jusqu’à obtenir un

début de freinage environ 10° avant que la

barre n’arrive en fin de course.

Para la regulación de la frenada del gato en

abertura y cierre, actuar en los botones (part.2

fig.17).

Para reducir la velocidad en la llegada, girar

las válvulas en el sentido indicado hasta

cuando la fase de frenado comience a actuar,

aprox. 10° antes que el asta llegue al final del

recorrido.

Use the two knobs (det. 2 fig. 17) to adjust

braking of the jack in opening and closing

operations.

To reduce the arrival speed, turn the valves in

the indicated direction until braking starts at

about 10° before the bar arrives at the end of

its stroke.

Für die Bremseinstellung des Hebebocks

während der Öffnungs- und Schließphase sind

die beiden Drehknöpfe zu betätigen (Detail 2,

Abb. 17).

Um die Ankunftsgeschwindigkeit zu

reduzieren, die Ventile in der angegebenen

Richtung drehen bis die Bremsphase auf

ungefähr 10° auslöst, bevor die Stange am

Endanschlag ankommt.

Om de remmende werking van de vijzel tijdens

de open- en de dichtgaande beweging af te

stellen moet u gebruik maken van de twee

knoppen (detail 2, fig. 17).

Om de snelheid waarmee de slagboom

omlaag gaat te verlagen moet u de kleppen in

de aangegeven richting draaien totdat de

remmende werking ongeveer 10° voordat de

slagboom tegen de eindaanslag aankomt

begint.

REGOLAZIONE DELLA FRENATA REGLAGE DU FREINAGE

REGULACION DE LA FRENADA

I

F E

BRAKING ADJUSTMENT BREMSEINSTELLUNG

DE REMMENDE WERKING

VAN DE VIJZEL AFSTELLEN

GB

D NL

2

1

Fig. 17 / Abb. 17

+

-

15

REGOLATORE DI FLUSSO REGULATEUR DE FLUX

REGULADOR DE FLUJO

I

F E

FLOW REGULATOR FLUSSREGLER

OLIEDOORSTROOMREGELAAR

GB

Ha la funzione di stabilizzare il flusso dell’olio

andando ad agire sulla portata, evitando così

che l’asta sobbalzi nel movimento

La regolazione del flusso viene eseguita con

la barriera in funzione. Agire sulla manopola

come indicato in fig.18.

Sa fonction est de stabiliser le flux d’huile en

agissant sur le débit et ce de manière à éviter

des soubresauts dans le mouvement.

Le réglage du flux doit être exécuté alors que

la barrière fonctionne. Agir sur la poignée

comme indiqué à la fig.18.

Tiene la función de estabilizar el flujo del aceite

actuando en el flujo, evitando, de este modo

que el asta salte en el movimiento.

La regulación del flujo se realiza con la barrera

en función. Actuar en el botón, como indicado

en la fig. 18.

The flow regulator has the function of

stabilising the oil flow by acting on the flow

rate so that the bar does not jolt when moving.

Flow regulation is carried out with the barrier

in operation. Use the knob as shown in fig.

18.

Dieser hat die Funktion, den Ölfluss durch

Beeinflussung der Leistung zu stabilisieren,

wodurch vermieden wird, daß die Stange

während der Bewegung aufschlägt.

Die Flussregelung wird während des

Schrankenbetriebs durchgeführt. Den

Drehknopf wie in Abb. 18 dargestellt betätigen.

Deze regelaar dient om de

doorstroomhoeveelheid te stabiliseren door op

de hoeveelheid olie in te werken, waardoor

wordt voorkomen dat de slagboom tijdens de

beweging opspringt.

De regeling van de doorstroomhoeveelheid

vindt plaats als de slagboom in werking is. Druk

op de knop zoals afgebeeld op fig. 18.

D NL

VITE DI SFIATO

VISDEPURGE

TORNILLOS RESPIRADERO

VENTING SCREW

ENTLÜFTUNGSSCHRAUBE

ONTLUCHTINGSSCHROEF

SPIA OLIO

VOYANT HUILE

SEÑALACEITE

OIL WINDOW

ÖLSTANDSANZEIGER

OLIEKIJKGLAS

Fig. 18 / Abb. 18

16

La regolazione di forza della centralina idraulica

è data da due valvole: una di colore oro, una di

colore argento (in modo da distinguere il moto

nei due sensi). (fig.19)

La forza trasmessa dalla centralina idraulica è

direttamente proporzionale alla quantità di rota-

zione in senso orario della valvola.

Si consiglia di iniziare con le valvole svitate quasi

del tutto e proseguire per tentativi, tenendo pre-

sente che con minime rotazioni si ottengono ogni

volta variazioni significative.

Le variazioni di carico devono essere verificate

con un dinamometro.

Le réglage de force de la centrale

hydraulique est assuré par deux valves, une de

couleur dorée et une de couleur argentée (de

façon à distinguer le mouvement dans les deux

sens) (fig.19).

La force transmise par la centrale hydraulique est

directement proportionnelle à l’importance de la

rotation, dans le sens des aiguilles d’une montre,

de la valve.

Il est conseillé de commencer avec les valves

pratiquement dévissées et de continuer par

petites tentatives en tenant compte du fait que

même les plus infimes rotations déterminent

toujours des variations significatives.

Les variations de charge doivent être contrôlées

avec un dynamomètre

La regulación de fuerza del tablero de mando

hidráulico está dada por dos válvulas: una de color

oro, una de color plata (con el fin de distinguir el

movimiento en los dos sentidos).(fig.19)

La fuerza transmitida por el tablero de mando

hidráulico es directamente proporcional a la

cantidad de rotación en sentido horario de la

válvula.

Se aconseja iniciar con las válvulas

desatornilladas casi del todo y continuar por

tentativos, teniendo presente que con rotaciones

mínimas se obtienen, cada vez, variaciones

significativas.

Las variaciones de carga tienen que controlarse

con un dinamómetro

Two valves are used to adjust the force of the

hydraulic power pack: one coloured gold and one

silver (to distinguish motion in the two directions).

(fig. 19).

The force transmitted by the hydraulic power unit

is directly proportional to the amount the valve

rotates clockwise.

It is advisable to start with the valves almost

completely unscrewed and then proceed by trial

and error, bearing in mind that significant

variations are obtained with the minimum of

rotation each time.

Load variations should be checked with a

dynamometer.

Die Einstellung der Hubkraft der hydraulischen

Zentrale erfolgt durch die beiden Ventile: ein

goldfarbenes und ein silberfarbenes (um die

Bewegung der beiden Richtungen unterscheiden

zu können) (Abb. 19).

Die von der hydraulischen Zentrale übertragene

Hubkraft ist direkt proportional zu der

Drehquantität des Ventils im Uhrzeigersinn.

Es ist ratsam, mit den fast vollständig gelockerten

Ventilen zu beginnen, und einige Versuche

durchzuführen, wobei zu beachten ist, daß mit

minimalen Drehungen jedes Mal bedeutende

Veränderungen erzielt werden.

Die Belastungsschwankungen müssen mit einem

Dynamometer überprüft werden

De regeling van de hydraulische

besturingseenheid overgebrachte kracht gebeurt

door twee kleppen: één klep is goud gekleurd en

de ander zilver gekleurd (aan de hand waarvan u

de beweging in de beide richtingen kunt

onderscheiden) (fig. 19).

De kracht die door de hydraulische

besturingseenheid overgebracht wordt is

rechtstreeks evenredig aan de mate waarin de

klep met de wijzers van de klok mee draait (naar

rechts).

Wij adviseren u te beginnen met de kleppen bijna

volledig losgedraaid en de kleppen vervolgens

telkens een slag proberen te draaien, waarbij u

er rekening mee moet houden dat als u de

kleppen ook maar iets draait dit soms grote

veranderingen teweeg kan brengen.

Krachtswijzigingen moeten aan de hand van een

krachtmeter gecontroleerd worden.

REGOLAZIONE FORZA REGULATEUR DE FORCE

REGULACION FUERZA

I

F E

ADJUSTMENT OF FORCE EINSTELLUNG DER HUBKRAFT

DE KRACHT REGELEN

GB

D NL

Fig. 19 / Abb. 19

17

Pagina wordt geladen...

OIL CHANGE ÖLWECHSEL

DE OLIE VERVERSEN

GB

D NL

The hydraulic fluid should be changed after

100000 cycles (1 cycle=opening+closing)

as follows:

1) Put the barrier to the “bar up” position.

2) Disconnect the general power supply board

from the installation.

3) Remove the two fixing screws and remove

the pump unit (fig. 16), putting it in a horizontal

position

4) Unscrew the oil window (fig. 18).

5) Drain the hydraulic fluid out of the hydraulic

power unit into a suitable container.

6) Release the hydraulic power unit.

7) Put theBR-6 through a complete opening

and closing cycle manually and repeat point

5.

8) Place the power unit with the hole of the oil

window facing upwards.

9) Fill the hydraulic power unit with fluid.

10) Carry out an opening and closing cycle so

that the fluid reaches the hydraulic jack.

11) Bleed the jack.

12) Top up the hydraulic power unit and screw

down the oil window.

13) Replace the pump unit in the correct

position.

14) Switch on the power supply.

The old oil should be collected in compliance

with the laws and regulations in force and

delivered to authorised bodies for suitable

disposal.

Der Ölwechsel muß alle 100000 Zyklen (1

Zyklus=Öffnung+Schließung) durchgeführt

werden, wobei wie folgt zu verfahren ist:

1) Die Schranke in die angehobene Position

bringen.

2) Die Schalttafel der allgemeinen

Anlagenversorgung abkoppeln.

3) Die beiden Befestigungsschrauben

ausschrauben und die Pumpengruppe herau-

snehmen (Abb. 16), indem sie in die

horizontale Position gebracht wird.

4) Dene Ölstandsanzeiger ausschrauben (Abb.

18).

5) Unter Verwendung eines Auffangbehälters

das Öl aus der hydraulischen Zentrale

ablassen.

6) Die hydraulische Zentrale deblockieren.

7) Einen vollständigen Öffnungs- und

Schließzyklus der BR-6 manuell durchführen

und Punkt 5 wiederholen.

8) Die Zentrale mit der Öffnung des Anzeigers

nach oben ausrichten.

9) Die hydraulische Zentrale mit Öl auffüllen.

10) Einen Öffnungs- und Schließzyklus

durchführen, damit das Öl den hydraulischen

Hebebock erreicht.

11) Die Entlüftung des Hebebocks

durchführen.

12) Die hydraulische Zentrale auffüllen und den

Ölstandsanzeiger wieder einschrauben.

13) Die Pumpengruppe wieder wie vorher

plazieren.

14) Die Stromzufuhr wieder einschalten.

Das abgelassene Altöl ist gemäß den

gesetzlichen Bestimmungen aufzufangen und

den Behörden für dessen Entsorgung zu

übergeben.

De olie moet na elke 100000 cycli (1 cyclus=

openen+sluiten) ververst worden, waarbij u

het volgende moet doen:

1) Zet de slagboom in de omhoogstaande

stand.

2) Schakel de stroomtoevoer uit.

3) Schroef de beide bevestigingsschroeven

los, haal de pompeenheid (fig. 16) eruit en zet

deze in de horizontale stand.

4) Draai het oliepeilglas (fig. 18) los.

5) Neem een bak om de olie uit de

hydraulische besturingseenheid af te tappen.

6) Ontgrendel de hydraulische

besturingseenheid.

7) Laat met de hand een complete openings-

en een sluitcyclus verrichten door de BR-6 en

herhaal punt 5.

8) Maak de besturingseenheid weer vast met

het gat van het peilglas naar boven gedraaid.

9) Vul de hydraulische besturingseenheid met

olie.

10) Verricht een openings- en een sluitcyclus

zodat de olie bij de hydraulische vijzel komt.

11) Ontlucht de vijzel.

12) Vul de olie in de hydraulische

besturingseenheid bij en schroef het

oliepeilglas erop.

13) Zet de pompeenheid weer in de

oorspronkelijke stand.

14) Schakel de stroomtoevoer weer in.

De afgewerkte olie die u ververst heeft moet

in overeenstemming met de wettelijke

bepalingen ingezameld worden en ingeleverd

worden bij de betreffende instanties die voor

het lozen ervan zorgen.

Zie de paragraaf “klemmenstroken” in de

T100 handleiding.

ELECTRICAL CONNECTION ELEKTROANSCHLUSS

ELEKTRISCHE AANSLUITING

GB

D NL

See the T100 “terminal board” handbook. Siehe Handbuch T100 „Klemmenleisten“.

19

Pagina wordt geladen...

TROUBLESHOOTING BETRIEBSSTÖRUNGEN

UND DEREN BEHEBUNG

STORINGEN EN OPLOSSINGEN

GB

D NL

1) The barrier does not activate. The electric

motor does not work and there is

consequently no noise or vibration.

a) Check that the electronic control unit is

powered correctly.

b) Check that the fuses are intact.

c) Check that the motor starter capacitor is in

proper working order. To do this, connect a

loose 8µf capacitor in parallel to the brown

and black leads on the control unit.

d) Check with the help of suitable diagnostic

instruments that the electronic control unit

functions correctly.

e) Make sure that the barrier box door is closed

properly.

f) Make sure that the barrier is receiving power

230Vac – 10%.

2) The barrier activates but the bar does

not move.

a) Check that the release knob is locked in

position.

b) Check that the force adjustment of the

valves has been carried out correctly.

c) Check that the oil flow has been regulated

correctly.

d) Check the oil level in the tank, top up if

necessary.

e) Check that bar movement is not obstructed.

1) Die Schranke setzt sich nicht in Betrieb.

Der Elektromotor funktioniert nicht und es

ist daher keinerlei Geräusch oder Vibration

festzustellen.

a) Überprüfen, daß die elektronische Zentrale

einwandfrei mit Strom versorgt ist;

b) Die Leistungsfähigkeit der Sicherungen

überprüfen;

c) Die Leistungsfähigkeit des Kondensators für

den Motorstart überprüfen. Hierzu ist ein

Kondensator von 8uf parallel zu den braunen

und schwarzen Drähten auf der Zentrale

anzuschließen.

d) Unter Zuhilfenahme geeigneter

Meßinstrumente überprüfen, daß die

Funktionen der elektronischen Zentrale

einwandfrei sind.

e) Sicherstellen, daß die Tür der Schranke

wieder korrekt geschlossen ist.

f) Sicherstellen, daß die Schranke mit

elektrischem Strom 230Vac – 10% versorgt

wird.

2) Die Schranke setzt sich in Betrieb, die

Schrankenstange bewegt sich jedoch nicht.

a) Überprüfen, daß der Entriegelungsknopf

blockiert ist.

b) Überprüfen, daß die Einstellung der Hubkraft

der Ventile korrekt durchgeführt wurde.

c) Überprüfen, daß die Einstellung des

Ölflusses korrekt durchgeführt wurde.

d) Den Ölstand im Tank kontrollieren und falls

notwendig auffüllen.

e) Überprüfen, daß die Stange in ihrer

Bewegung nicht behindert wird.

1) De slagboom doet het niet. De

elektromotor functioneert niet en u neemt

dan ook geen enkel geluid of trilling waar.

a) Controleer of de elektronische

besturingseenheid stroom toegevoerd krijgt.

b) Controleer of de zekeringen effici”nt zijn.

c) Controleer of de motorstartcondensator

effici”nt is. Om dit te controleren moet u een

losse condensator van 8mf parallel op de

bruine en de zwarte draad op de

besturingseenheid aansluiten.

d) Controleer met behulp van adequate

diagnose-apparatuur of de werking van de

besturingseenheid juist is.

e) Verzeker u ervan dat de deur van de

schakelkast van de slagboom weer goed

gesloten is.

f) Verzeker u ervan dat de slagboom een

spanning van 230 Vac – 10% toegevoerd krijgt.

2) De slagboom doet het wel maar de

slagboom beweegt niet.

a) Controleer of de ontgrendelingsknop

vergrendeld is.

b) Controleer of de krachtregeling van de

kleppen op de juiste manier verricht is.

c) Controleer of de regeling van de

oliedoorstroomhoeveelheid op de juiste manier

verricht is.

d) Controleer het oliepeil in het reservoir en

vul indien nodig olie bij.

e) Ga na dat de slagboom tijdens de beweging

ervan nergens door belemmerd wordt.

21

Pagina wordt geladen...

GB D NL

1. Only qualified personnel having the legal

requirements must install the automation

according to the principles of good workmanship

and in conformity with the machinery directive

98/37/CE and standards EN 12453 and EN

12445.

2. Check that the existing structures (posts, hinges,

leaves) are stable in relation to the forces

developedby the motor.

3. Check that suitably robust limit stops have been

installedfor end of gate openingand closing.

4. Check the state of the cables that are already

presentin the system.

5. Analyse the hazards connected with the

automation system and adopt the necessary

safetyand signalling devices accordingly.

6. Install the commands (e.g. the key selector) so

that the user is not placed in a hazardous area

whenusing them.

7. Upon completion of the installation, test the

safety, signalling and release devices of the

automationsystem several times.

8. Apply the CE label or plate with information

regarding the hazards and identification data on

theautomation.

9. Give the end user the instructions for use, the

safety recommendations and the CE declaration

ofconformity.

10. Ensure that the user has understood the correct

automatic, manual and emergency operation of

theautomation system.

11. Inform the user in writing (in the use instructions

forexample):

a. Of possible non secluded residual risks and of

foreseeableimproper use.

b. To disconnect the powersupply whencleaning

the area that is automated or when performing

smallmaintenance operations (e.g.: repainting).

c. To frequently control that no visible damage

has occurred to the automation, and to inform the

installerimmediately if damage isnoticed.

d. Not to allowchildrento play inthevicinity of the

automation.

12. Prepare a maintenance schedule for the

automation installation (at least once every 6

months for thesafety devices), recordingthe work

carriedout in a special book.

1. Die Installation der Automatisierung muss in

Übereinstimmung mit der Maschinenrichtlinie

98/37/EU und denBestimmungen EN 12453und EN

12445, fachgerecht und von qualifiziertem Personal,

das die gesetzlichen Anforderungen erfüllt,

vorgenommen werden.

2. Die Stabilität der vorhandenen Strukturen (Säulen,

Scharniere, Flügel) im Hinblick auf die vom Motor

entwickelten Kräfte überprüfen.

3. Sicherstellen, dass am Öffnungsanschlag und am

Schließanschlag der Torflügel ausreichend robuste

mechanische Feststellvorrichtungen vorhanden

sind.

4. Den Zustand eventueller, bereits in der Anlage

vorhandener Kabel überprüfen.

5. Die Risiken, die durchdieAutomatisierung entstehen

können, abwägen und dementsprechende

Sicherheitsvorkehrungen treffen, sowie die

erforderlichen Warnhinweise anbringen.

6. Die Steuerungen (z.B. Schlüsselschalter) so

installieren, dass sich der Benutzer nicht in einem

Gefahrenbereich aufhalten muss.

7. Nach abgeschlossener Installation mehrmals die

Sicherheits-, Anzeige- und Entsperrvorrichtungen

derAutomatisierung erproben.

8. Auf der Automatisierung die EU- Etikette oder das

EU-Schild anbringen,auf dem die Gefahrenhinweise

und die Kenndaten aufgeführt sind.

9. Dem Endkunden die Bedienungsanweisung, die

Sicherheitshinweise und die EU-

Konformitätserklärung aushändigen.

10. Sicherstellen, dass der Bediener die korrekte

automatische und manuelle Funktionsweise sowie

den Notbetrieb derAutomatisierung verstanden hat.

11. Den Benutzer schriftlich (z.B. in den

Bedienungsanleitungen) über folgendes

informieren:

a. eventuelles Vorhandensein nicht geschützter

Restrisiken; vorhersehbarer unsachgemäßer

Gebrauch

b. Vorschrift, die Stromversorgung abzutrennen,

wenn im Bereich der Automatisierung gereinigt

wird oder kleine Instandhaltungen ausgeführt

werden (wie z.B. neuerAnstrich)

c. dass er die Automatisierung häufig auf sichtbare

Schäden zu überprüfen und ggf. unverzüglich

den Installateur zu benachrichtigen hat

d. dass Kinder nicht in der unmittelbaren Nähe der

Automatisierung spielen dürfen.

12. Einen Wartungsplan für die Anlage vorbereiten (die

Sicherheitsvorrichtung müssen mindestens alle 6

Monate gewartet werden) und die ausgeführten

Wartungseingriffe in einem entsprechenden

Verzeichnis anmerken.

1. De installatie van de automatisering moet op

deugdelijke wijze uitgevoerd worden door

vakmensen die aan de wettelijke eisen voldoen en

moet in overeenstemming zijn met de

Machinerichtlijn 98/37/EG en de normen EN 12453

en EN 12445.

2. Er moet gecontroleerd worden of de bestaande

constructie-elementen (zuilen, scharnieren,

vleugels) stevig zijn met het oog op de kracht die

door de motor ontwikkeld wordt.

3. Er moet gecontroleerd worden of er aan het einde

van de opening en aan het einde van de sluiting van

de vleugels mechanische stops zijn die stevig

genoeg zijn.

4. Controleer de staat van de kabels die eventueel

reeds in de installatie aanwezigzijn.

5. Er moet een risicoanalyse van de automatisering

gemaakt worden en op basis daarvan moeten de

nodige veiligheids- en waarschuwingssystemen

toegepast worden.

6. De bedieningselementen (bijv. de sleutelschakelaar)

moeten zodanig geïnstalleerd worden dat de

gebruiker zich niet op gevaarlijkeplaatsen bevindt.

7. Na afloop van de installatie moeten de veiligheids-,

waarschuwings- en ontgrendelsystemen van de

automatisering diverse keren getest worden.

8. Op de automatisering moet het CE-etiket of het CE-

plaatje met informatie over de gevaren en de

typegegevens aangebracht worden.

9. De gebruiksaanwijzing, de veiligheidsvoorschriften

en de EG-verklaring van overeenstemming moeten

aan de eindgebruiker gegeven worden.

10. Er moet nagegaan worden of de gebruiker de juiste

automatische, handbediende en noodwerking van

de automatisering begrepen heeft.

11. Informeer de gebruiker schriftelijk (bijvoorbeeld in de

aanwijzingen voor gebruik) ten aanzien van het

volgende:

a. eventueel nog aanwezige niet-beveiligde

restrisico's en voorspelbaar oneigenlijk gebruik.

b. de stroomtoevoer los te koppelen wanneer er

schoonmaakwerkzaamheden in de zone rondom

de automatisering worden verricht of klein

onderhoud (bijvoorbeeld: schilderwerk).

c. dikwijls te controleren dat er geen zichtbare

schade aan de automatisering is, en indien die er

is, onmiddellijk de installateur tewaarschuwen

d. geen kinderen in de onmiddellijke nabijheid van

de automatisering te laten spelen

12. Er moet een onderhoudsplan van de installatie

opgesteld worden (minimaal om de 6 maanden voor

de beveiligingen) waarbij de uitgevoerde

werkzaamheden in een speciaal register genoteerd

moeten worden.

IMPORTANT RECOMMENDATIONS

CONCERNING INSTALLATION

WICHTIGE

INSTALLATIONSHINWEISE

BELANGRIJKE AANWIJZINGEN

M.B.T. DE INSTALLATIE

DISPOSAL ENTSORGUNG VERWIJDERING

23

This product is made up of various components that

couldcontain pollutants. Dispose ofproperly!

Make enquiries concerning the recycling or disposal

ofthe product, complying with thelocal lawsin force.

Dieses Produkt besteht aus verschiedenen

Bauteilen, die ihrerseits die Umwelt verschmutzende

Stoffeenthaltenkönnen.Sachgerecht entsorgen!

Informieren Sie sich, nach welchem Recycling- oder

Entsorgungssystem das Produkt entsprechend der

örtlichgeltenden Bestimmungen zu entsorgenist

Dit product bestaat uit diverse onderdelen die ook

weer verontreinigende stoffen kunnen bevatten. Het

productmag niet zomaar weggegooid worden!

Informeer over de wijze van hergebruik of verwijdering

van het product en neem daarbij de wettelijke

voorschriften die terplaatse gelden inacht.

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Motor LM63/C2 HP0.33 220/50Hz

BR-6 motor-pump coupling

Top cover for CHI BR-6

Screw M5x25 UNI 5933 TPSE Zn

Three-lobed screw M4x8 TPS+ Zn

Oil guard dia. 17x30x5

Gasket for CH-PH

Tank for CHI for BR-6

Oil level window 3/8” 3892

Screw M5x45 UNI 5931 TCCE Zn

Flange for CHI BR-6 pump

Pump 2.5L/min.

Top plate for BR 6

Screw M6x20 UNI 5739 TE Zn

O ring D.9.25x1.78 n. 2037

Distributor for CLASSIC

O. ring n. 2015

Cursor for CH/PH distributor

Three-lobed screw M4x8 TPS+

O. ring D.6.75x1.78 n. 106

Ball release-device holder for CH/PH

O ring D.10.82x1.78 n. 2043

O ring D.5.28 x1.78 n. 2021

O ring support+O.R n. 2021

Release spring dia. 6.5 L=11

O ring D.12.42x1.78 n. 2050

Side plug for CH distributor

Screw M6x100 UNI 5931 TCCE Zn

1/8” 90° union elbow

Screw M4x6 UNI 5931 TCCE Zn

Valve in A VP for CH/PH

Adjusting screw for CH/PH

Brass regulating plug for CH

Knob+handwheel for BR-6

1/8” oil-hydraulic flow regulator

Aluminium regulating plug for CH

1/8” 90° union elbow

Nr Cod. Bill of materials BR 6 Stückliste BR 6 Stuklijst BR 6

GB D NL

Motor LM63/A4-4P 0,15 PS 230V/50 Hz

Kopplung für Motor -Pumpe BR-6

Obere Kappe für CHI BR -6

Schraube M5x25 UNI 5933 TPSE Zn

Schraube M4x8 dreilappig TPS+ Zn

Ölabdichtung Ø 17x30x5

Dichtung für CH/PH

Tank für CHI für BR-6

Ölstandsanzeiger 3/8" 3892

Schraube M5x45 UNI 5931 TCCE Zn

Flansch für Pumpe CHI BR-6

Pumpe 2,5 l/Min.

Obere Platte für BR-6

Schraube M6x20 UNI 5739 TE Zn

O-Ring D.9.25x1.78 n. 2037

Verteiler für CLASSIC

O. ring n. 2015

Schieber für Verteiler DH/PH

Schraube M4x8 dreilappig TPS+

O-Ring D.6.75x1.78 n. 106

Halter Kugelentriegelung für CH/PH

O-Ring D.10.82x1.78 n. 2043

O-Ring D.5.28 x1.78 n. 2021

Stütze Blockierungs- O-Ring+O.R n. 2021

Entriegelungsfeder Ø 6.5. L=11

O-Ring D.12.42x1.78 n. 2050

Seitlicher Stopfen für Verteiler CH

Schraube M6x100 UNI 5931 TCCE Zn

Winkelstutzen 1/8" 90°

Schraube M4x6 UNI 5931 TCCE Zn

Ventil in A VP für CH/PH

Einstellfeder für CH/PH

Einstellkappe für CH Messing

Drehknopf + Handrad für BR-6

Öldynamischer Leistungsregler 1/8"

Einstellkappe für CH aus Aluminium

Winkelstutzen 1/8" 90°

Motor LM63/A4-4P 0,15 PS 230V/50 Hz

Verbinding voor de motor en de pomp BR-6

Bovenste kap voor de CHI BR-6

Schroef M5x25 UNI 5933 TPSE Zn

Schroef M4x8 driegangig TPS+ Zn

Olieafdichtingsring diam. 17x30x5

Afdichting voor de CH/PH

Reservoir voor de CHI voor de BR-6

Oliepeilglas 3/8" 3892

Schroef M5x45 UNI 5931 TCCE Zn

Flens voor pomp CHI BR-6

Pomp 2.5 l/min

Bovenste plaatje voor de CHI

Schroef M6x20 UNI 5739 TE Zn

O-ring D.9.25x1.78 n. 2037

Distibuteur voor de CLASSIC

O. ring n. 2015

Schuiver voor de distributeur CH/PH

Schroef M4x8 driegangig TPS+

O-ring D.6.75x1.78 n. 106

Kogelontgrendeling voor de CH/PH

O-ring D.10.82x1.78 n. 2043

O-ring D.5.28 x1.78 n. 2021

Steun borg O -ring+O.R n. 2021

Ontgrendelveer diam. 6.5 L=11

O-ring D.12.42x1.78 n . 2050

Zijkap voor de distributeur CH

Schroef M6x100 UNI 5931 TCCE Zn

Fitting 1/8” met bocht 90°

Schroef M4x6 UNI 5931 TCCE Zn

Klep in A VP voor de CH/PH

Stelveer voor de CH/PH

Regeldop voor de CH messing

Knop + handwiel voor de BR-6

Hydraulische debietregelaar 1/8”

Regeldop voor de CH van aluminium

Fitting 1/8” met bocht 90°

46 MOT0003

47 GIUMB6R

48 CALG5SL

49 VTM050X0250SZCE

50 VTT040X0080SZC

51 PA17X30X5BA

52 GUA0004

53 SERG5V

54 9352003700

55 VTM050X0450CZCE

56 FLAG5G

57 PMP02M50

58 SUP0010Z

59 VTM060X0200EZ

60 OR009M25X01M78

61 DISTRAA

62 OR003M68X01M78

63 9285001400

64 VTT040X0080SZC

65 OR006M75X01M78

66 PORS80R

67 OR010M82X01M78

68 OR005M28X01M78

69 9101900600

70 MOS80A065X11

71 OR012M42X01M78

72 TAP0012

73 VTM060X1000CZCE

74 9285000900

75 VTM040X0060CZCE

76 9352007500

77 MOR

78 TAP0011

79 MAN0006

80 9285004200

81 TAP0010

82 9285004400

29

Pagina wordt geladen...

Pagina wordt geladen...

GB D NL

Nr Cod. Bill of materials BR 6 Stückliste BR 6 Stuklijst BR 6

Oil guard D.30x55x7 BAUD2SL

Seeger ring dia. 55 UNI 7487

Bearing D.30x55x13 n. 6006 2RS

Shaft for MITHO 135° BR-6

Gasket 70x75 th.0.5

Cylinder for MITHO 135° 75x70 H=78

Grub screw M12x30 UNI 5923

Piston for cylinder MITHO

Gasket SDE 70x60x7.2 NORDEX

Seeger ring dia. 42 UNI 7437

Slowing down washer for MITHO

Left flange for MITHO

Screw M8x90 UNI 5931 TCCE

Three-lobed screw M4x8 TC+ Zn

MITHO brake adjusting screw

Vent screw for MITHO

O.ring D.66.4x1.78 n . 2262

Rack for MITHO 135° L=124 lav.

Central body for MITHO

Right flange for MITHO

Bushing for MITHO D.34x30 L=8

Ölabdichtung D.30x55x7 BAUD2SL

Seeger -Ring Ø 55 UNI 7487

Kugellager D.30x55x13 n. 6006 2RS

Welle für MITHO 135° BR-6

Dichtung 70x75 Stärke 0,5

Zylinder für MITHO 75x70 H=78

Gewindestift M12x30 UNI 5923

Zylinderkolben MITHO

Dichtung SDE 70x60x7.2 NORDEX

Seeger-Ring Ø 42 UNI 7437

Retarderscheibe für MITHO

Link e Flansch für MITHO

Schraube M8x90 UNI 5931 TCCE Zn

Schraube M4x8 dreilappig TC+ Zn

Bremseinstellschraube MITHO

Entlüf tungsschraube für MITHO

O-Ring D.66.4x1.78 n . 2262

Zahnstange für MITHO 135° L=124 lav.

Mittelkörper für MITHO

Rechte Flansch für MITHO

Lagerschale für MITHO D.34x30 L=8

Olieafdichtingsring D.30x55x7 BAUD2SL

Seegerring diam. 55 UNI 7487

Lager D.30x55x13 n . 6006 2RS

As voor de MITHO 135° BR-6

Afdichting 70x75 dikte 0.5

Vijzel voor de MITHO 75x70 H=78

Stelschroef M12x30 UNI 5923

Zuiger voor vijzel voor de MITHO

Afdichting SDE 70x60x7.2 NORDEX

Seegerring diam. 42 UNI 7437

Vertragingsonderlegring voor de MITHO

Link erflens voor de MIHO

Schroef M8x90 UNI 5931 TCCE Zn

Schroef M4x8 driegangig TC+ Zn

Remstelschroef voor de MITHO

Ontluchtingsschroef voor de MITHO

O-ring D.66.4x1.78 n. 2262

Tandheugel voor de MITHO 135° L=124 lav.

Centraal blok voor de MITHO

Rechter flens voor de MITHO

Bronzen bus voor de MITHO D.34x30 L=8

83 PA30X55X7BAUD2SL

84 SEG55IF

85 CUSC60062RSA

86 ALBSF3G

87 GUA0003

88 CILF3Z

89 GR12X030EPG

90 9285000200

91 GUA0005

92 SEG42IF

93 RONSM0002

94 FLBF0E

95 VTM080X0900CZCE

96 VTT040X0080SZC

97

98 9230001700

99 9230001600

100 OR066M40X01M78

101 CREMF3L

102 CORFF0E

103 FLDF0E

104 BR0010

32

Pagina wordt geladen...

Pagina wordt geladen...

Pagina wordt geladen...

Telcoma srl - Via L. Manzoni, 11 - Z.I. Campidui

31015 Conegliano - (TV) Italy - Tel. +39 0438-451099

Fax +39 0438-451102 - Part. IVA 00809520265

http://www.telcoma.it E-mail: info@telcoma .it

CERTIFICATO DI GARANZIA

IFE

La presente garanzia copre gli eventuali guasti e/o anomalie

dovuti a difetti e/o vizi di fabbricazione. La garanzia decade

automaticamente in caso di manomissione o errato utilizzo

delprodotto.

Durante il periododi garanzia la dittaTelcoma srl si impegna

a riparare e/o sostituire le parti difettate e non manomesse.

Restano a intero ed esclusivo carico del cliente il diritto di

chiamata, nonché le spese di rimozione, imballo e

starsportodelprodotto per la riparazionee sostituzione.

Cette garantie couvre les éventuelles pannes et/ou

anomalies imputables à des défauts eou vis de fabrication.

La garantie s'annule automatiquement si le produit a été

modifiéouutilisé de maniére impropre. L'entrepriseTelcoma

srl s'engange, durant la periode de garantie du produit, à

reparer et/ou remplacer les piéces defectueuses n'ayant

pas subi de modifications. Restent entièrement et

exclusivament à la charge du client, le droit d'appel ainsi que

les frais d'enleévement, d'emballage et de transport du

produitpoursa réparation ou substitution.

La presente garantia es válida en el caso cie averias y/o

anomaliás causadas por defectos y/o desperfectos de

fabricación. La garantia automáticamente pierde valor en el

caso de arreglos improprios o utilizactión equivocada del

producto. Durante el periodo de garantía, la empresa

Telcoma srl se compromete a reparar y/o cambiar la partes

defectuosas que no hayan sido dañadas. Quedan a total y

exclusivo cargo del cliente el derecho de llamada, como asi

también los gastos de extracción, embalaje y transporte del

productoparala raparación o cambio.

GARANZIA GARANTIE GARANTIA

GB D NL

This warranty covers any failure and/or malfunctioning due

tomanifacturingfaults and/or bad workmanship.

The warranty is automatically invalidated if the product is

tamperedwithor used incorrectly.

During the warranty period, Telcoma srl undertakes to repair

and/or replace faulty parts provided they have not been

temperdwith.

The call-out charge as well as the expenses for

dasasembley, packing and transport of theproduct for repair

orreplacementshall be charged entirelyto the customer.

Die vorliegende Garantie deckt eventuelle Defekte und/oder

Betriebsstörungen ab, die auf Fabricationsfehler

und/oder mängel zurück-zuführen sin. Die Garantie

verfällt automatisch im Falle von Manipulationen oder

fehlerhaftem Gebrauch des Produktes. Während der

Garantiezeit verpflichtet sich die Firma Telcoma srl, die

defekten und nicht manipulierten Teile zu reparieren

und/oder auszutauschen. Die Auforderung des

Kundendienstes als auch die Kosten für die Abholung, die

Verpackung und den Transport des Produkten für die

Reparatur bzw den Austausch gehen zu vollen und

ausschliefßlichenLastendes Kunden.

Deze garantie dekteventuelestoringen en/of defecten die te

wijten aan fabrieksfouten en/of gebreken. De garantie

vervalt automatisch indien de gebruiker zelf aan het produkt

gesleuteld heeft of veranderingen aangebracht heeft of

indien het produkt op verkeerde wijze gebruikt is. Tijdens de

garantietermijn neemt de Firma Telcoma srl de verplichting

op te defecte onderdelen te repareren en/of te vervangen

mits de gebruiker deze onderdelen niet zelf geprobeerd

heeft te repareren. De voorrijkosten alsmede de onkosten

voor het demonteren, het verpakken en verzenden van het

produkt te repareren of te vervangen zijn en blijven

uitsluitendvoorrekening van de klant.

WARRANTY GARANTIE GARANTIE

PRODOTTO

DATA D’INSTALLAZIONE

TIMBRO E/O FIRMA DELL’INSTALLATORE

%

Documenttranscriptie