ESAB EPP-200 Precision Plasmarc Cutting System Handleiding

- Categorie

- Lassysteem

- Type

- Handleiding

0558007004 10 / 2007

Instructiehandleiding

EPP-200

Precisieconsole voor plasmasnijden

2

Dit apparaat werkt conform de beschrijving in deze handleiding en de bijbehorende labels en/of bladen wan-

neer het wordt geïnstalleerd, bediend, onderhouden en gerepareerd volgens de bijgeleverde instructies. Dit ap-

paraat moet periodiek worden gecontroleerd. Een slecht werkend of verkeerd onderhouden apparaat mag niet

worden gebruikt. Gebroken, ontbrekende, versleten, vervormde of besmette onderdelen moeten onmiddellijk

worden vervangen. Als een dergelijke reparatie of vervanging nodig is, raadt de fabrikant u aan om telefonisch

of schriftelijk een serviceaanvraag in te dienen bij de erkende distributeur, of bij wie u het apparaat hebt aan-

geschaft.

Dit apparaat en de bijbehorende onderdelen mogen niet zonder voorafgaande schriftelijke toestemming van

de fabrikant worden gewijzigd. De gebruiker van dit apparaat is zelf verantwoordelijk voor defecten die ont-

staan vanwege onjuist gebruik, verkeerd onderhoud, schade, verkeerde reparatie of wijzigingen door iemand

anders dan de fabrikant of een servicefaciliteit die door de fabrikant is aangewezen.

ZORG DAT U DEZE INFORMATIE DOORGEEFT AAN DE BEDIENER

VAN DIT APPARAAT.

BIJ UW LEVERANCIER KUNT U EXTRA EXEMPLAREN KRIJGEN.

Deze instructies zijn voor ervaren bedieners. Als u niet bekend bent met de principes van

de bediening en veilige werking van booglassen en -snijden, raden wij u dringend aan om

ons boekje “Precautions and Safe Practices for Arc Welding, Cutting, and Gouging,” for-

mulier 52-529 door te lezen. Laat ongetraind personeel dit apparaat NIET installeren, be-

dienen of onderhouden. Probeer dit apparaat NIET te installeren of te bedienen voordat

u deze instructies volledig hebt gelezen en begrepen. Als u deze instructies niet helemaal

begrijpt, neemt u contact op met de leverancier voor meer informatie. Lees de veiligheids-

voorschriften voordat u dit apparaat installeert of bedient.

LET OP

VERANTWOORDELIJKHEID VAN DE GEBRUIKER

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

3

HOOFDSTUK TITEL PAGINA

HOOFDSTUK 1 VEILIGHEID ................................................................................................................. 5

HOOFDSTUK 2 BESCHRIJVING .......................................................................................................................................7

HOOFDSTUK 3 INSTALLATIE ..........................................................................................................................................13

HOOFDSTUK 4 BEDIENING .............................................................................................................................................21

INHOUDSOPGAVE

DECLARATION OF CONFORMITY

According to

The Low Voltage Directive 2006/95/EC of 12 December 2006, entering into force 16 January 2007

The EMC Directive 2004/108/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Lågspänningsdirektivet 2006/95/EG från 12 december 2006, ikrafsat 16 januari 2007

EMC-Direktivet 2004/108/EG

Type of equipment Materialslag

Plasma Cutting Console

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

EPP-200, (0558004315)

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81000, Fax: +46 584 411 924

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-1, Arc welding equipment – Part 1: Welding power sources

EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: / Tilläggsinformation: Restrictive use, Class A equipment, intended for use in locations other than

residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2009-02-18

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

5

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

1.0 Veiligheidsvoorschriften

Gebruikers van ESAB-las- en plasmasnijapparaten moeten er zelf voor zorgen dat iedereen die met of in de buurt

van het apparaat werkt zich aan de betreende veiligheidsvoorschriften houdt. De veiligheidsvoorschriften

moeten aan de eisen voor dit type las- of plasmasnijapparaat voldoen. Houd u aan de volgende aanbevelingen en

aan de standaardreguleringen die voor de werkplek gelden.

Het werk moet worden uitgevoerd door getraind personeel dat goed bekend is met de bediening van las- of

plasmijsnijapparaten. Onjuiste bediening van de apparatuur kan leiden tot gevaarlijke situaties, die kunnen leiden

tot persoonlijk letsel en schade aan het apparaat.

1. Iedereen die las- of plasmasnijapparaten gebruikt, moet bekend zijn met:

- de bediening

- de plaats van noodstop

- de werking

- de relevante veiligheidsvoorschriften

- lassen en/of plasmasnijden

2. Degene die het apparaat bedient, moet ervoor zorgen dat:

- er zich geen ongeautoriseerd personeel in het werkgebied van het apparaat bevindt wanneer dit wordt

opgestart

- niemand onbeschermd is wanneer de boog wordt gestart

3. Het werkgebied moet:

- geschikt zijn voor het doel

- vrij zijn van tocht

4. Artikelen voor uw persoonlijke veiligheid:

- Draag altijd de aanbevolen artikelen voor persoonlijke veiligheid, zoals een veiligheidsbril,

vlambestendige kleding en veiligheidshandschoenen.

- Draag geen loszittende artikelen, zoals dassen, armbanden, ringen, enz. Deze kunnen verstrikt raken en

brandwonden veroorzaken.

5. Algemene voorzorgsmaatregelen:

- Zorg dat de retourkabel veilig is aangesloten.

- Werkzaamheden met apparatuur van een hoog voltage mogen alleen door een gekwaliceerde

elektricien worden uitgevoerd.

- De juiste brandblusapparatuur moet duidelijk zijn aangegeven en binnen handbereik staan.

- Tijdens de bediening van het apparaat mag geen smering en onderhoud worden uitgevoerd.

6

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

LASSEN EN PLASMASNIJDEN KUNEN PERSOONLIJK LETSEL EN LETSEL BIJ

ANDEREN VEROORZAKEN. NEEM VOORZORGSMAATREGELEN WANNEER

U LAST OF SNIJDT. VRAAG UW WERKGEVER WELKE MAATREGELEN U

MOET TREFFEN, OP BASIS VAN DE RISICOGEGEVENS VAN DE FABRIKANT.

ELEKTRISCHE SCHOK - kan dodelijk zijn.

- Installeer en aard de las- of plasmasnijunit volgens de geldende normen.

- Raak geen elektrische onderdelen of elektrodes die onder stroom staan met de blote huid, natte hand

schoenen of natte kleding aan.

- Isoleer uzelf van de aarde en het werkstuk.

- Zorg voor een goede werkhouding.

ROOK EN GAS - kunnen gevaarlijk voor de gezondheid zijn.

- Houd uw hoofd uit de rook.

- Gebruik ventilatie of boogextractie, of beide, om rook en gassen uit de ademzone en de algemene ruimte

te verwijderen.

BOOGSTRALEN - kunnen letsel aan ogen en huid veroorzaken.

- Bescherm uw lichaam en uw ogen. Gebruik het juiste las/plasmasnijscherm en lterlens, en draag bescher -

mende kleding.

- Bescherm omstanders met geschikte schermen of gordijnen.

BRANDGEVAAR

- Vonken (spatten) kunnen brand veroorzaken. Zorg daarom dat er geen ontvlambare materialen in de

buurt staan.

LAWAAI - te veel lawaai kan het gehoor beschadigen.

- Bescherm uw oren. Gebruik oorbeschermers of een andere gehoorbescherming.

- Wijs omstanders op het risico.

DEFECTEN - bel voor assistentie van een expert als het apparaat defect is.

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

WAARSCHUWING

7

HOOFDSTUK 2 BESCHRIJVING

De EPP-200 Power Console is ontworpen voor gemechaniseerde

plasmatoepassingen. U kunt de console gebruiken met andere ESAB-

producten, zoals de PT-24 en de PT-600, een optionele loodgietersbox

en een externe instelpendant.

• Snijvermogen 50 tot 200 ampère

• Gekoeld met geforceerde lucht

• Halfgeleidergelijkstroom

• Integrale waterkoeler

• Bescherming van invoervoltage

• Lokale bediening of bediening op extern voorpaneel

• Thermale schakelbeveiliging voor hoofdtransformator en

halfgeleidercomponenten

• Probleemoplossing met LED-status

2.1 Inleiding

2.2 Algemene specicaties

EPP-200 Power Console (0558004315):

UITVOER (100% bedrijfscyclus)

Voltage ......................................................................................................................................160VDC

Huidig bereik gelijkstroom ......................................................................................50A tot 200A

Voeding .............................................................................................................8000 W tot 32000 W

OCV (Open Circuit Voltage)................................................................................................325VDC

INGANG

Voltage (3-fasen) ......................................................................200/230/380/415/460/575 volt

Stroom (3-fasen) ........................................................................ 115/100/60/55/50/40 ampère

Frequentie ...............................................................................................................................50/60Hz

KVA .............................................................................................................................................39,8 kW

Voeding .....................................................................................................................................37,8 kW

Voedingsfactor ..............................................................................................................................95%

Ingangszekering ...............................................................................Zie Hoofdstuk 3, Installatie

8

Een elektrische schok kan dodelijk zijn!

Het gebruik van toortsen die niet voor deze console zijn

bedoeld, kan leiden tot een gevaarlijke elektrische schok.

Gebruik alleen toortsen die voor de EPP-200 Console zijn

bedoeld.

WAARSCHUWING

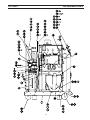

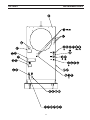

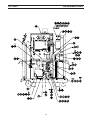

2.3 Afmetingen en gewicht

1100 mm

1050 mm

550 mm

Gewicht = 330 kg

HOOFDSTUK 2 BESCHRIJVING

9

* Gebruiken met één adapterfitting (41V12) die bij het apparaat is inbegrepen.

2.4 EPP-200 Opties en accessoires

Opties

1,5 m

3,0 m

6,1 m

7,6 m

9,1 m

12,2 m

15,2 m

22,9 m

30,5 m

38,1 m

45,7 m

* Koelwaterslangen (2)

Console naar loodgieters-

box

Controlekabel

Loodgietersbox naar

console

Hulpboogkabel

Loodgietersbox naar

console

Voedingskabel

Console naar loodgieters-

box

0558003979

0558003980

0558003981

33132

0558003982

0558003983

33133 (4495019)

33134 (4495020)

33135 (4495021)

33136 (4495022)

0558003984

n.v.t.

n.v.t.

n.v.t.

0558004651

n.v.t.

n.v.t.

0558004652

0558004653

0558004654

0558003978

0558004655

0558003985

0558003986

0558003987

33303

0558003988

0558003989

33304 (4495034)

33305 (4495035)

33306 (4495036)

33307 (4495037)

0558003990

0558003991

0558003992

0558003993

22001 (4495038)

0558003994

0558003995

22002 (4495039)

22003 (4495040)

22004 (4495041)

22005 (4495042)

0558003996

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

10

2.5 Gasslangen

Gastype

7,6 m 15,2 m 22,8 m 30,4 m 38,1 m

Stikstof (helder) 33122 33123 33124 33125 33126

Zuurstof (helder - VS) 33117 33118 33119 33120 33121

Zuurstof (blauw - Europa) 0558002973 0558002974 0558002975 0558002976 0558002977

Argon/waterstof (H-35) (1) 33122* 33123* 33124* 33125* 33126*

Lucht (helder - VS) 33122** 33123** 33124** 33125** 33126**

Lucht (zwart - Europa) (2) 0558002978** 0558002979** 0558002980** 0558002981** 0558002982**

Opmerking: * = adapter o/n 19X54 (4494001) vereist (apart bestellen)

** = adapter o/n 74S76 (0558004057) vereist (apart bestellen)

2.6 Gasregulators

Stationregulator Cilinderregulator

Stikstof ........................................................19155 ............................................998343

Zuurstof .....................................................19151 .............................................998336

Argon/waterstof (H-35) ........................19153 .............................................998341

Lucht ...........................................................30338 (4492008) .......................n.v.t.

U hebt altijd een aparte stargasregulator nodig:

• Voor luchtplasma gebruik luchtstartgas.

• Voor zuurstof of stikstof gebruik stikstofstartgas.

• Voor H-35 (argon/waterstof) H-35 of stikstofstartgas.

U hebt in totaal 3 regulators nodig (plasma, start en

secundair).

Wanneer u een loodgietersbox gebruikt:

• Gasslangen van de toevoercilinders gaan rechtstreeks naar de

loodgietersbox.

• Consolegasverdeelstuk wordt niet gebruikt.

LET OP

LET OP

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

11

2.7 Basispakketten

Het EPP-200-systeem is verkrijgbaar als een vooraf samengesteld pakket

of kan als aparte onderdelen worden besteld.

In de basispakketten zijn inbegrepen:

• EPP-200 Console

• Plasmatoorts

• Relevante regulators voor de vermelde gassen

• Gasslangen van regulators naar console

• Toortskoelvloeistof

Toortskoelvloeistof (25%) – 3,8 l o/n 0558004297

25% PG koelvloeistof verbetert de levensduur van de elektrode voor

toepassingen waarbij zuurstof of luchtsnijgas wordt gebruikt maar

beschermt alleen tegen bevriezing tot -10,6° C

Toortskoelvloeistof (50%) – 3,8 l o/n 156F05 (7810012)

50% EG koelvloeistof biedt bescherming tot -40,0° C.

HOOFDSTUK 2 BESCHRIJVING

OPMERKING:

Onderdeelnummers tussen haakjes zijn alleen van toepassing op CE-units (Europa).

12

HOOFDSTUK 2 BESCHRIJVING

13

HOOFDSTUK 3 INSTALLATIE

3.1 Algemeen

Als u de instructies niet opvolgt, kan dit dood, letsel

of schade aan eigendommen tot gevolg hebben

Volg deze instructies om letsel of schade aan eigendommen te

voorkomen.

U moet u houden aan de plaatselijke en nationale voorschriften met

betrekking tot elektriciteit en veiligheid.

.

WAARSCHUWING

Gebruik de tilhaak wanneer u boven uw hoofd hijst

Neem de nodige veiligheidsmaatregelen in acht wanneer u het

apparaat boven uw hoofd hijst.

De eenheid weegt 318 kilo. Gebruik goedkeurde riemen of kabels

die in goede staat zijn.

VOORZICHTIG

3.2 Uitpakken

• Controleer bij ontvangst of er niets is beschadigd.

• Verwijder alle onderdelen uit de verzenddos en controleer de

losse onderdelen in de doos.

• Controleer of de luchtopeningen niet zijn verstopt.

14

WAARSCHUWING

VOORZICHTIG

VOORZICHTIG

Belemmer de luchtstroom niet

Als u de luchtinstroom belemmert met een lter of rond de

plasmaconsole, raakt het apparaat oververhit en komt de garantie

te vervallen.

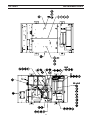

3.3 Plaats

• Een minimum van 0,61 meter ruimte voor luchtkoeling.

• Zorg dat het bovenpaneel en de zijpanelen voor onderhoud,

reiniging en inspectie kunnen worden verwijderd.

• Plaats de EPP-200 relatief dicht bij een elektrische

voedingsvoorziening met goede zekeringen.

• Houd de ruimte onder de voedingsbron schoon in verband met

de luchtkoeling.

• De omgeving moet relatief vrij van stof, rook en overmatige hitte

zijn. Deze factoren zijn van invloed op de doelmatigheid van de

koeling.

Geleidend stof en vuil binnen in de voedingsbron

kan een ashover van de boog veroorzaken

Hierdoor kan schade aan het apparaat optreden. Er kan kortsluiting

optreden als vuil zich aan de binnenkant van de voedingsbron

ophoopt. Zie het hoofdstuk Onderhoud.

Een elektrische schok kan dodelijk zijn!

Zorg voor maximale bescherming tegen een elektrische schok.

Voordat de u binnen in de machine aansluitingen maakt, zet u de

stroom uit met de hoofdschakelaar.

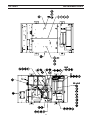

3.4 Ingangsaansluitingen op de console

Plasma-

console

HOOFDSTUK 3 INSTALLATIE

15

LET OP

3.4.1 Specicaties van de hoofdvoeding

De EPP-200 is een 3-faseneenheid. De ingangsvoeding moet

afkomstig zijn van een wandcontactdoos die zekeringen of

circuitonderbrekingen bevat conform de geldende wetging.

Aanbevolen ingangsconnector en zekeringsterkte:

U het mogelijk een speciale elektriciteitslijn nodig.

De EPP-200 is voorzien van een voltagecompensatie maar om

slechte prestaties vanwege een overbelast circuit te voorkomen,

hebt u mogelijk een elektriciteitslijn nodig.

* Formaat volgens National Electrical Code voor een 75° C (165° F)

kopergeleider bij 40° C omgeving. Niet meer dan vier geleiders in

kanaal of kabel. De lokale voorschriften moeten worden gevolgd

als er andere formaten dan de bovenstaande zijn gespeciceerd.

Ingangsstroomwaarden in deze tabel zijn bij een maximum

uitgangsstrom (32 kW) 200 A bij 160 VDC.

HOOFDSTUK 3 INSTALLATIE

Lading Ingang en

aarde geleider*

CU/AWG

Tijdvertraging

zekeringgrootte

(ampère)

Volt Ampère

200/208 115 1 150

230 100 2 125

380 60 4 80

415 55 6 70

460 50 6 70

575 40 8 60

16

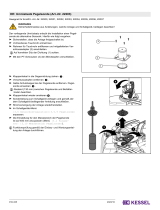

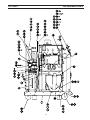

3.4.2 Aansluitprocedure primaire voeding

In de volgende procedure worden de correcte installatiestappen

uitgelegd voor het aansluiten van de primaire elektrische voeding op

de plasmaconsole.

OPMERKING: de veiligheidscodes vereisen dat de

voedingsaardedraad de laatste aansluiting moet zijn die wordt

gebroken in geval de kabel uit de eenheid wordt getrokken.

Wanneer u de kabel voorbereid op de aansluiting, maakt u de

aardedraad 15,2 cm langer dan de drie primaire kabels.

1. Zorg dat de ingangsvoedingskabel van alle elektrische bronnen is

losgekoppeld.

2. Verwijder het rechterzijpaneel (gezien vanaf de voorkant van de

console).

3. Leid de ingangsvoedingskabel door de trekontlasting op het

achterpaneel.

4. Trek de ingangsvoedingskabel door de trekontlasting zodat de

kabeldraden lang genoeg zijn om op het hoofdcontact te worden

aangesloten. Maak de trekontlasting vast zodat de ingangsvoedingskabel

stevig vast zit.

5. Sluit de aardedraad van de ingangsvoedingskabel aan op het

aardeaansluitpunt boven TB2 (terminalblok met 7 posities).

6. Sluit de drie voedingsdraden van de ingangsvoedingskabels aan op

de terminals boven op het hoofdcontactpunt. Maak de draden vast

door de schroeven aan te draaien.

7. Sluit de jumpervoedingskabels van de onderkant van het

hoofdcontactpunt aan op het juiste ingangsvoltage op de automatische

transformator. De eenheid is op de fabriek ingesteld op 575V, zie

links.

8. Sluit jumper op TB2 aan op het correcte ingangsvoltage. Deze

terminalblokjumper met 7 posities is in de fabriek ingesteld op 575V.

Jumperaansluiting voor ingangsvoltage

Zorg dat elke jumperkabel voor het ingangsvoltage is aangesloten op het

correcte ingangsvoltage op de automatische transformator en op TB2.

In de fabriek voor een bedrading van 575 Volt.

VOORZICHTIG

Ingangsvoedingskabel

trekontlasting

Hoofd-

contactpunt

Aarde-

verbinding

7-positie

terminal-

blok

Automatische

transformator

Fabrieksbedrading

voor 575 Volts

HOOFDSTUK 3 INSTALLATIE

17

9. Sluit de ingangsgeleiders aan op de wandcontactdoos.

10. Vervang het zijpaneel. Alleen vervangen als alle aansluitingen zijn

gemaakt.

Voor de uitgangsverbindingen moet u dit paneel verwijderen.

11. Sluit het andere einde van de werkkabel op het werkstuk of de

snijtafel aan.

De aansluiting moet met een schoon, blootliggend metalen oppervlak

dat vrij is van verf, roest, maalschilfers, enz., worden gemaakt.

Elektrische stroom is levensgevaarlijk.

U moet een goed geaarde verbinding met het werkstuk of de

snijtafel hebben.

WAARSCHUWING

Werkaarde naar werkstuk

Werkaarde naar snijtafel

HOOFDSTUK 3 INSTALLATIE

18

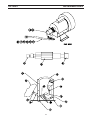

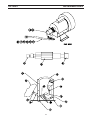

3.5 Plasmatoortsen aansluiten op EPP-200-console en opties

3.5.1 EPP-200-uitgangskabels, slangen en adapters (door de klant geleverd)

EPP-200:

De lengte varieert naar gelang het systeem.

• Koelvloestofkering

• Koelvloeistoftoevoer

• Hulpboogkabel

• Elektrodekabel

• Schildgas (rechtstreeks naar loodgietersbox)

• Startgas (rechtstreeks naar loodgietersbox)

• Snijgas (rechtstreeks naar loodgietersbox)

• Werkkabel

• Pendantkabel (als de pendantoptie is besteld)

Zie Beschrijving, hoofdstuk 2, voor onderdeelnummers.

Er is een externe SETUP-paneeloptie beschikbaar op Avenger 1

en grotere ESAB-snijmachines. Dit paneel werkt op dezelfde wijze

als de pendant. Raadpleeg de handleiding van de machine voor

vervangingsonderdelen.

HOOFDSTUK 3 INSTALLATIE

19

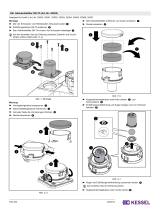

Commercieel antivriesmiddel leidt tot defecten

van de toorts.

Gebruik een speciaal koelmiddel voor de toorts.

Gebruik vanwege de hoge elektrische geleiding GEEN kraanwater

of commerciële koelvloeistof voor auto’s om de toorts te koelen.

U hebt een speciale koelvloeistof voor de toorts NODIG. Deze

koelvloeistof beschermt tegen bevriezing tot -34° C.

Als u de eenheid zonder koelvloeistof bedient, heeft dit permanente

schade aan de koelvloeistofpomp tot gevolg.

Controleer regelmatig het niveau van de koelvloeistof.

Verwijder de vuldop van de koelvloeistof of de voorconsole en vul de

koelvloeistoftank met 15 liter koelvloeistof voor plasmatoortsen.

• Niet vullen boven het aangegeven maximumniveau.

• Maak de dop weer vast.

VOORZICHTIG

Elektrische stroom is levensgevaarlijk.

U moet een goed geaarde verbinding met het werkstuk of de

snijtafel hebben.

WAARSCHUWING

3.6 Vullen met koelvloeistof

Vuldop koelvloeistof

HOOFDSTUK 3 INSTALLATIE

20

HOOFDSTUK 3 INSTALLATIE

21

HOOFDSTUK 4 BEDIENING

GEVAAR

4.1 Inleiding: veilige bediening

Een elektrische schok kan dodelijk zijn!

Verwijder de stekker uit de wandcontactdoos voordat u service

uitvoert aan de console, de toorts of de loodgietersbox.

• Bedien de console of de loodgietersbox niet als de deksels

zijn geopend of verwijderd.

• Raak de uiteinden van de toorts niet aan als de voeding is

ingeschakeld.

• Tracht geen service uit te voeren aan delen van het plasma-

systeem tenzij de voeding is uitgeschakeld door de stekker u

uit het stopcontact te halen.

WAARSCHUWING

Deze apparatuur kan gevaarlijk zijn als deze niet goed

wordt bediend en onderhouden.

Zorg dat u alle documentatie en waarschuwingslabels van de

apparatuur hebt gelezen en begrepen voordat u deze apparatuur

bedient.

Plasmaboogsnijden kan gevaarlijk zijn voor ogen en

oren.

• Draag gehoorbescherming.

• Draag oogbescherming die speciaal is ontworpen voor

boogsnijden en -lassen. De lens moet ten minste van sterkte

6 of 7 zijn.

• Draag beschermende kleding om brandwonden te

voorkomen.

WAARSCHUWING

22

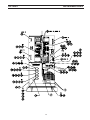

4.2 Werken met de EPP-200-console

4.2.1 Consoleknoppen

1 Hoog-/laagschakelaar hulpboog

2 Snijvoltage- en snijstroommeters

3 Regeling uitgangsstroomsterkte

4 Schakelaar selectie extern/paneel

5 Gastestschakelaar

6 Foutindicatielampjes

7 Hoofdvoedingsschakelaar

Hulpboogschakelaar

Wordt gebruikt om het stroombereik van de hulpboog te selecteren

wanneer de schakelaar Extern / Paneel in de stand Paneel staat. De

stand HIGH wordt voor de meeste snijtoepassingen gebruikt.

De levensduur van de elektrode wordt nadelig beïnvloed wanneer u

deze in de stand Hoog gebruikt wanneer Laag geschikt is. Het starten

is mogelijk moeilijk wanneer Laag is ingeschakeld en Hoog vereist is.

Snijvoltage en stroommeters

De “A”-meter geeft de huidige snijstroom aan, 0-200 ampère

De “V”-meter geeft het huidige uitgangsvoltage aan, 0-160 V

Regeling voor uitgangsstroomsterkte

Stelt de snijstroom in wanneer de stroominstellingen op het voorpaneel

van de voedingsconsole worden gemaakt. (De schakelaar Extern /

Paneel moet in de stand Paneel staan.)

Schakelaar Extern / Paneel

Stand Paneel – De uitgangsstroom wordt ingesteld om de

uitgangsstroomknop op het voorpaneel van de console zoals hierboven

is beschreven.

Stand Extern – De uitgangsstroom wordt ingesteld door de CNC met

een analoog gelijkstroomsignaal.

1

2

3

4

5

6

7

HOOFDSTUK 4 BEDIENING

23

Gastestschakelaar

Snijden – Hiermee kan de druk en de stroom van het snijgas worden

ingesteld. Start/Schild– Instellen van gasdruk en stroom.

Bedienen – Standaardstand – Moet in deze stand staan om te kunnen

snijden.

Foutindicatielampjes

• Koelvloeistofstroom – Toont een lage koelvloeistofstroom. Het

lampje toont kort een fout wanneer de console wordt ingeschakeld,

en dooft daarna.

• Plasmagasdruk — foutindicatielampje – lage plasmagasdruk. De

toorts ontbrandt niet wanneer deze wordt ingeschakeld.

• Interlock-fout – Geeft aan dat het deurtje van de externe

loodgietersbox niet goed is gesloten.

• P/S-temp – foutindicatielampje – hogere temperatuuromstandigheid

in de inversievoedingsbron.

• P/S-fout – foutindicatielampje – wordt niet gebruikt.

• Te hoog/te laag voltage – foutindicatielampje – ingangsvoltage is

hoger of lager dan de tolerantie van de voedingsbronconsole.

De console blijft uitgeschakeld totdat de hoofdvoedingsschakelaar is

gerecycleerd en de fout is gecorrigeerd.

Hoofdvoedingsschakelaar

Hiermee bedient u de ingangsvoeding naar de ventilator, de

waterkoeling, de inversie en het interfacecircuit. Het lampje brandt

om aan te geven dat de voeding is ingeschakeld.

HOOFDSTUK 4 BEDIENING

24

4.3 Volgorde van bediening

1. Schakel de voeding in door de schakelaar van de wandcontactdoos

in te schakelen. Het lampje van de hoofdvoeding gaat pas branden

wanneer de voedingsschakelaar van de console is ingeschakeld. Het

foutlampje moet knipperen en doven.

2. Selecteer de instelling Paneel / Extern. Als de stroom wordt geregeld

vanaf een CNC-snijmachine, zet u de schakelaar in de stand Extern.

Raadpleeg de instructies van de snijmachine voor de stroominstelling.

Als de stroom niet door de CNC wordt geregeld, selecteert u Paneel

en stelt u de stroom in met de uitgangsstroomdraaiknop.

3. Controleer het niveau van de koelvloeistof. U moet het niveau

controleren met de hoofdvoeding van de console in de stand UIT.

Het koelvloeistofniveau moet binnen het veilige bedieningsniveau

vallen.

4. Stel de hoog-/laagschakelaar van de hulpboog in. Raadpleeg de

snijprocesgegevens in de toortshandleiding.

5. Schakel de consolevoeding in door de voedingsschakelaar in de

stand AAN te zetten. Het witte lampje aan de linkerkant van de

schakelaar gaat branden.

6. Controleer de druk van de koelvloeistof. De druk wordt in de fabriek

in gesteld op 5,5 à 6,2 bar.

7. Begin met plasmasnijden. U kunt ook andere opties met de hand

instellen, afhankelijk van het complete plasmapakket.

Als u de modus Paneel gebruikt na het snijden, stelt u de stroom tot

de gewenste hoeveelheid bij.

Controleer of er geen foutindicatielampjes branden. Als een foutlampje

brandt, SCHAKELT U ONMIDDELLIJK DE STROOM UIT en raadpleegt

u het onderdeel Probleemoplossing.

HOOFDSTUK 4 BEDIENING

25

SECTION 5 MAINTENANCE

CAUTION

WARNING

5.1 General

Electric Shock Can Kill!

Open wall disconnect switch before attempting any maintenance

on:

• plasmaconsole

• interconnectingcables

Only trained personnel should perform maintenance or repairs

on this equipment.

5.2 Inspection and Cleaning

Frequent inspection and cleaning of the EPP-200 and related equipment

are recommended for safety and proper operation. Consider the

following during inspection and cleaning:

• Checkworkcabletoworkpiececonnection.

• Checksafetyearthgroundatworkpieceandatpower

source chassis.

• Ensurecableandhosesarenotdamagedor

kinked.

• Ensureallplugs,ttings,andgroundconnectionsare

tight.

• Checkscreenlterincoolantpump(locatedinside

console) periodically and ush as required.

26

CAUTION

WARNING

Flying Debris Hazard.

Flying Debris Can Seriously Injure Eyes

Wear protective eyewear when cleaning with compressed air.

Use low pressure air only.

Avoid Potential Equipment Damage

Water and/or oil can accumulate in compressed air lines. Be sure

todirecttherstairblastawayfromequipmenttoavoid

damaging the junction box or ow control box.

• Withallinputpowerdisconnectedandwithpropereye

andfaceprotection,blowouttheinsideofthepower

source,owcontrol,andjunctionboxusinglow-pressure,

clean dry compressed air.

• Periodicallybleedallwaterfromtheairlter/regulator

trap.

SECTION 5 MAINTENANCE

27

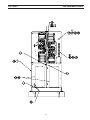

5.3 Gas Manifold Pressure Switches

Newer EPP-200 consoles are equipped with nonadjustable preset gas

manifold pressure switches.

Older ESP-200 consoles have adjustable pressure switches.

Both type switches are preset for:

• 17psig(1.2bar),shieldandstartgasswitches

• 22psig(1.5bar),cutgasswitch

5.3.1 Pressure Switch Adjustment Procedure

1. TurnmainpowerswitchOFFOFF.

2. Remove right side panel

3. Turn wheel:

•Counterclockwisetoincrease pressure

•Clockwisetodecrease pressure

4. Replace panel.

5. Resume operation.

5.3.2 Gas Manifold with Non-adjustable Pressure Switches (reference)

SECTION 5 MAINTENANCE

28

SECTION 5 MAINTENANCE

29

SECTION 6 TROUBLESHOOTING

WARNING

WARNING

Electric Shock Can Kill!

Ensure all primary power to machine has been externally

disconnected.

Openline(wall)switchbeforeattemptinginspectionorperforming

workinsidetheplasmaconsoleorplumbingbox.

Capacitors Can Store High Voltages.

Disconnecting plasma console does not ensure capacitors are de-

energized.

Ensure console capacitors are grounded after removing power and

prior to performing maintenance.

6.2 Procedure

1.ShutmainpowerswitchontheconsoletoOFFposition.

2.Disconnectmainpowerline(wall)switch.

3. Check for obvious external settings, switches and external

connections.

4.Ifaproblemisfound,correctandproceedwithnormaloperations.

5.Ifnot,removesidepanels.(Reminder: Power must be disconnected

before removing any covers.)

6.Performavisualinspectionofinternalcomponents.Checkfor:

• Looseorburnedwiringandcomponents

• Secureterminalconnections

• Bulgedorleakingcapacitors

• Othersignsofdiscoloration

Refer to the troubleshooting guide for identication of many

problems, possible causes and remedies.

Reference wiring diagrams and schematics are found in the last

part of this section

.

6.1 Introduction

30

6.3 Front Panel Fault Lights

Fault Indicator Lights

• Coolant Flow – Will show low coolant ow. The

light will briey show a fault when console is turned on

and then go out.

• Plasma Gas Pressure — fault indicator – low plasma

gaspressure.Torchwillnotrewhenindicated.

• Interlock Fault – Indicates Remote Plumbing box door

is not properly closed.

• P/S Temp – fault indicator – over temperature condition

in the inverter power source.

• P/S Fault – Not used.

• Over/Under Voltage – fault indicator – input voltage is

above or below the tolerances of the power source

console. Will stay shut down console until main power

switch is recycled.

SECTION 6 TROUBLESHOOTING

31

CAUTION

WARNING

6.4 Troubleshooting Guide

High Voltages Can Cause Serious Injury or Death!

Voltages in plasma cutting equipment are high enough to cause

serious injury or death.

Only trained technicians should attempt diagnosis and repair of

this machinery.

Avoid damaging your voltmeter.

Disconnect the power from the high frequency generator before

checkingvoltagesinthehighfrequencycircuit.

SECTION 6 Troubleshooting

ESP-200 Plasmarc Cutting System

6-3

6.4 Troubleshooting Guide

WARNING

!

High Voltages Can Cause Serious

Injury or Death!

Voltages in plasma cutting equipment are high

enough to cause serious injury or death.

Only trained technicians should attempt

diagnosis and repair of this machinery.

CAUTION

!

Avoid damaging your voltmeter.

Disconnect the power from the high frequency

generator before checking voltages in the high

frequency circuit.

Problem

ProblemProblem

Problem

Possi

PossiPossi

Possible Cause

ble Causeble Cause

ble Cause

Corrective Action

Corrective ActionCorrective Action

Corrective Action

Power switch is ON. Power LED

Power switch is ON. Power LED Power switch is ON. Power LED

Power switch is ON. Power LED

is OFF. Fan is OFF. Pump is

is OFF. Fan is OFF. Pump is is OFF. Fan is OFF. Pump is

is OFF. Fan is OFF. Pump is

OFF.

OFF.OFF.

OFF.

1) Bad Power switch S1.

2) Open Fuse F4.

3) Open Jumper at TB2.

1) Check continuity of power

switch.

2) Check Fuse F4 and related

wiring

3) Check jumper and wiring of TB2

Power

Power Power

Power switch is ON. Power LED

switch is ON. Power LED switch is ON. Power LED

switch is ON. Power LED

in ON. Pump is OFF. Fan is ON.

in ON. Pump is OFF. Fan is ON.in ON. Pump is OFF. Fan is ON.

in ON. Pump is OFF. Fan is ON.

1) Bad or open CB2.

2) Pump Motor Failed.

1) Reset CB2. Check wiring and

check free rotation of pump fan.

2) Replace Pump motor

Power LED is OFF. Pump is ON.

Power LED is OFF. Pump is ON. Power LED is OFF. Pump is ON.

Power LED is OFF. Pump is ON.

Fan is ON. LEDs in power

Fan is ON. LEDs in power Fan is ON. LEDs in power

Fan is ON. LEDs in power

modules are OFF

modules are OFFmodules are OFF

modules are OFF

1) Bad or Open CB1. 1) a. Reset CB1

b. If CB1 fails to reset, check

wiring, bad T1, or PCB1.

Plasma gas fault indicator is ON

Plasma gas fault indicator is ONPlasma gas fault indicator is ON

Plasma gas fault indicator is ON

1) Plasma gas pressure to console

is below 40 psi.

2) Bad pressure switch

3) Open wire between pressure

switch and PCB1.

1) Adjust gas pressure to proper

level for torch and application

2) Adjust (if adjustable type) or

replace pressure switch.

3) Check wiring between PS1 &

PS2 and PCB1 P1-9 and P1-10.

SECTION 6 TROUBLESHOOTING

32

SECTION 6 Troubleshooting

ESP-200 Plasmarc Cutting System

6-4

Problem

ProblemProblem

Problem

Possible Cause

Possible CausePossible Cause

Possible Cause

Corrective Action

Corrective ActionCorrective Action

Corrective Action

Power Source Temp fault

Power Source Temp fault Power Source Temp fault

Power Source Temp fault

indicator is ON.

indicator is ON.indicator is ON.

indicator is ON.

1) Poor ventilation at rear of

console.

2) Open thermal switch.

3) Open wire between temperature

switch and PCB1

1) Make sure that there is 2 feet of

clearance on each side of

console.

2) With power OFF, check each

thermal switch. Normal

operation is: switch closed

below 194

F.

3) Check wiring between

temperature switches and PCB1

P1-15 and P1-16.

Over/Under Voltage fault indicator

Over/Under Voltage fault indicator Over/Under Voltage fault indicator

Over/Under Voltage fault indicator

is ON

is ONis ON

is ON

1) Input voltage is 15% above or

below the selected console

operating voltage.

2) Bad PCB1.

3) Bad PCB1 in MOD1.

4) Bad T1 in MOD1.

1) Provided input voltage must be

equal to the selected console

operating voltage. Change if

necessary.

2) Replace PCB1.

3) Replace PCB1 in MOD1

4) Replace T1 in MOD1

Meters M1 or M2, no display.

Meters M1 or M2, no display.Meters M1 or M2, no display.

Meters M1 or M2, no display.

1) Bad Meter 1) Replace Meter meters M

Meters M1 & M2, no display. 1) Bad PCB1.

1) Replace one meter to verify

above step did not happen

twice. If still not working replace

PCB1.

Press torch switch or send start

Press torch switch or send start Press torch switch or send start

Press torch switch or send start

signal.

signal. signal.

signal.

(No pilot arc or main arc transfer.)

(No pilot arc or main arc transfer.)(No pilot arc or main arc transfer.)

(No pilot arc or main arc transfer.)

1) Gas Test switch is in

START/SHIELD or CUT

positions

2) Plasma gas pressure is to LOW

3) Improper current command

signal

4) LEDX on MOD1 PCB1 is not ON

when torch switch is depressed

or start signal sent.

5) LEDX is ON but main contactor

does not close

6) LEDX is ON. Main contactor is

closed. No OCV or arc transfer.

1) Place Gas Test switch in

OPERATE position.

2) Set plasma gas pressure per

torch or application requirements

(above 40 psi)

3) IF in manual mode, panel switch

must be in PANEL and P5 must

be in J5 connector. If in

mechanized mode, panel switch

must be in REMOTE and a

current signal above 0 volts must

be present. P5 must be in J6

connector

4) Test tbd

5) Test tbd

6) Test tbd

SECTION 6 TROUBLESHOOTING

33

SECTION 6 Troubleshooting

ESP-200 Plasmarc Cutting System

6-5

Problem

ProblemProblem

Problem

Possible Cause

Possible CausePossible Cause

Possible Cause

Corrective Action

Corrective ActionCorrective Action

Corrective Action

LEDX on MOD1 not ON

LEDX on MOD1 not ONLEDX on MOD1 not ON

LEDX on MOD1 not ON

LEDX on MOD2 not ON

LEDX on MOD2 not ONLEDX on MOD2 not ON

LEDX on MOD2 not ON

LEDX on MOD2 not ON when

LEDX on MOD2 not ON when LEDX on MOD2 not ON when

LEDX on MOD2 not ON when

torch switch is depressed or start

torch switch is depressed or start torch switch is depressed or start

torch switch is depressed or start

signal is sent

signal is sentsignal is sent

signal is sent

Arc does not transfer to work.

Arc does not transfer to work.Arc does not transfer to work.

Arc does not transfer to work.

(Ope

(Ope(Ope

(Open Circuit Voltage is between

n Circuit Voltage is between n Circuit Voltage is between

n Circuit Voltage is between

315 and 355. Pilot arc IS

315 and 355. Pilot arc IS 315 and 355. Pilot arc IS

315 and 355. Pilot arc IS

present.)

present.)present.)

present.)

1) Open connection between the

console WORK connector and the

workpiece.

1) a) Check continuity of WORK

cable and clamp

b) Attach clamp to workpiece

c) Ground work table to earth

ground

Arc do

Arc doArc do

Arc does not transfer to work.

es not transfer to work.es not transfer to work.

es not transfer to work.

(Open Circuit Voltage is between

(Open Circuit Voltage is between (Open Circuit Voltage is between

(Open Circuit Voltage is between

315 and 355. Pilot arc is NOT

315 and 355. Pilot arc is NOT 315 and 355. Pilot arc is NOT

315 and 355. Pilot arc is NOT

present.)

present.)present.)

present.)

1) Pilot arc fuses F1 and/or F2 are

open.

2) Bad pilot arc contactor.

3) Bad K3.

4) Bad PCB1 in MOD2.

5) Nozzle to Electrode short in

torch.

6) Bad control PCB

7) No preflow signal from CNC.

8) Current setting to low

9) Contaminated or worn electrode.

1) Replace F1 and/or F2.

2) Replace pilot arc contactor.

3) Replace K3

4) Replace PCB1 in MOD2.

5) Disconnect torch from console.

Check for open between pilot

arc and torch leads. Repair if

shorted.

6) Replace control PCB.

7) Bad PCB1. Bad MOD1 PCB1.

8) Readjust Current setting. Torch

to high above workpiece.

9) Replace electrode.

SECTION 6 TROUBLESHOOTING

NOTE:

Additional Schematics and Wiring Diagrams on

279.4mmx431.8mm(11”x17”)paper

areincludedinsidethebackcoverofthismanual.

34

SECTION 6 TROUBLESHOOTING

35

SECTION 7 REPLACEMENT PARTS

7.1 General

7.2 Ordering

Always provide the serial number of the unit on which the parts will

be used. The serial number is stamped on the unit nameplate.

Toensureproperoperation,itisrecommendedthatonlygenuineESAB

parts and products be used with this equipment. The use of non-ESAB

parts may void your warranty.

Replacement parts may be ordered from your ESAB Distributor.

Be sure to indicate any special shipping instructions when ordering

replacement parts.

RefertotheCommunicationsGuidelocatedonthebackpageofthis

manual for a list of customer service phone numbers.

Billofmaterialitemsthathaveblankpartnumbersareprovidedfor

customer information only. Hardware items should be available

through local sources.

Note:

36

SECTION 7 REPLACEMENT PARTS

37

SECTION 7 REPLACEMENT PARTS

38

SECTION 7 REPLACEMENT PARTS

39

SECTION 7 REPLACEMENT PARTS

40

SECTION 7 REPLACEMENT PARTS

41

SECTION 7 REPLACEMENT PARTS

42

SECTION 7 REPLACEMENT PARTS

43

SECTION 7 REPLACEMENT PARTS

44

SECTION 7 REPLACEMENT PARTS

45

SECTION 7 REPLACEMENT PARTS

46

SECTION 7 REPLACEMENT PARTS

47

SECTION 7 REPLACEMENT PARTS

48

SECTION 7 REPLACEMENT PARTS

49

SECTION 7 REPLACEMENT PARTS

SECTION 7 REPLACEMENT PARTS

Revision History

ReleasedJanuary,2007 1.

Revision10/2007-Updated3.4.1InputConductorandlineFusechartperJ.Magee.2.

&VSPQF

"6453*"

&4"#(FTNC)

7JFOOB-JFTJOH

5FM

'BY

#&-(*6.

4"&4"#/7

#SVTTFMT

5FM

'BY

5)&$;&$)3&16#-*$

&4"#7".#&3,TSP

1SBHVF

5FM

'BY

%&/."3,

"LUJFTFMTLBCFU&4"#

$PQFOIBHFO7BMCZ

5FM

'BY

'*/-"/%

&4"#0Z

)FMTJOLJ

5FM

'BY

'3"/$&

&4"#'SBODF4"

$FSHZ1POUPJTF

5FM

'BY

(&3."/:

&4"#(NC)

4PMJOHFO

5FM

'BY

(3&"5#3*5"*/

&4"#(SPVQ6,-UE

8BMUIBN$SPTT

5FM

'BY

&4"#"VUPNBUJPO-UE

"OEPWFS

5FM

'BY

)6/("3:

&4"#,GU

#VEBQFTU

5FM

'BY

*5"-:

&4"#4BMEBUVSB4Q"

.FTFSP.J

5FM

'BY

5)&/&5)&3-"/%4

&4"#/FEFSMBOE#7

6USFDIU

5FM

'BY

/038":

"4&4"#

-BSWJL

5FM

'BY

10-"/%

&4"#4Q[PP

,BUPXJDF

5FM

'BY

10356("-

&4"#-EB

-JTCPO

5FM

'BY

4-07",*"

&4"#4*PWBLJBTSP

#SBUJTMBWB

5FM

'BY

41"*/

&4"#*CÏSJDB4"

"MDBMÈEF)FOBSFT."%3*%

5FM

'BY

48&%&/

&4"#4WFSJHF"#

(PUIFOCVSH

5FM

'BY

&4"#*OUFSOBUJPOBM"#

(PUIFOCVSH

5FM

'BY

48*5;&3-"/%

&4"#"(

%JFUJLPO

5FM

'BY

/PSUIBOE4PVUI"NFSJDB

"3(&/5*/"

$0/"3$0

#VFOPT"JSFT

5FM

'BY

#3";*-

&4"#4"

$POUBHFN.(

5FM

'BY

$"/"%"

&4"#(SPVQ$BOBEB*OD

.JTTJTBVHB0OUBSJP

5FM

'BY

.&9*$0

&4"#.FYJDP4"

.POUFSSFZ

5FM

'BY

64"

&4"#8FMEJOHBOE

$VUUJOH1SPEVDUT

'MPSFODF4$

5FM

'BY

"TJB1BDJmD

$)*/"

4IBOHIBJ&4"#"1

4IBOHIBJ

5FM

'BY

*/%*"

&4"#*OEJB-UE

$BMDVUUB

5FM

'BY

*/%0/&4*"

15&4"#JOEP1SBUBNB

+BLBSUB

5FM

'BY

+"1"/

&4"#+BQBO

5PLZP

5FM

'BY

."-":4*"

&4"#.BMBZTJB4OE#IE

4IBI"MBN4FMBOHPS

5FM

'BY

4*/("103&

&4"#"TJB1BDJmD1UF-UE

4JOHBQPSF

5FM

'BY

4065),03&"

&4"#4F")$PSQPSBUJPO

,ZVOHOBN

5FM

'BY

6/*5&%"3"#&.*3"5&4

&4"#.JEEMF&BTU';&

%VCBJ

5FM

'BY

3FQSFTFOUBUJWF0öDFT

#6-("3*"

&4"#3FQSFTFOUBUJWF0öDF

4PmB

5FM'BY

&(:15

&4"#&HZQU

%PLLJ$BJSP

5FM

'BY

30."/*"

&4"#3FQSFTFOUBUJWF0öDF

#VDIBSFTU

5FM'BY

3644*"$*4

&4"#3FQSFTFOUBUJWF0öDF

.PTDPX

5FM

'BY

&4"#3FQSFTFOUBUJWF0öDF

4U1FUFSTCVSH

5FM

'BY

%JTUSJCVUPST

'PS BEESFTTFT BOE QIPOF OVN

CFST UP PVS EJTUSJCVUPST JO PUIFS

DPVOUSJFT QMFBTF WJTJU PVS IPNF

QBHF

XXXFTBCDPN

&4"#"#

4&-"9¯

48&%&/

1IPOF

XXXFTBCDPN

YYYY

&4"#TVCTJEJBSJFTBOESFQSFTFOUBUJWFPöDFT

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

ESAB EPP-200 Precision Plasmarc Cutting System Handleiding

- Categorie

- Lassysteem

- Type

- Handleiding

in andere talen

Gerelateerde papieren

-

ESAB EPP-200 Precision Plasmarc Cutting System Handleiding

-

ESAB ESP-200 Plasmarc Cutting System Handleiding

-

ESAB ESP-150 Plasma Cutting System Handleiding

-

ESAB ESP-150 Plasma Cutting System Handleiding

-

ESAB PowerCut 1600 - Installation instructions mechanized conversion kit Installatie gids

-

ESAB PCC-10 Plasma Coolant Circulator Handleiding

-

ESAB PT-19XLS Mechanized Plasmarc Cutting Torch Installatie gids

-

ESAB Powercut 650 Handleiding

-

ESAB EPP-400 Plasma Power Source Handleiding

-

ESAB EPP-400 Plasma Power Source Handleiding