ESAB M3® Plasma System Interconnection m3 G2 Plasma System Handleiding

- Type

- Handleiding

System Interconnection

m3 G2 Plasma System

Systeemhandleiding (NL)

0558011888 06/2014

Dit apparaat zal werken volgens de beschrijving in deze handleiding en meegeleverde etiketten en/of inlegvel-

len als het wordt geïnstalleerd, bediend, onderhouden en gerepareerd volgens de betreende instructies. Dit

apparaat moet regelmatig worden gecontroleerd. Gebruik geen apparatuur dat niet goed werkt of slecht is on-

derhouden. Vervang gebroken, ontbrekende, versleten, vervormde of verontreinigde onderdelen onmiddellijk.

Als een dergelijke reparatie of vervanging noodzakelijk wordt, raadt de fabrikant u aan telefonisch of schriftelijk

een betreend verzoek in te dienen bij de Erkende distributeur bij wie u het apparaat heeft gekocht.

Dit apparaat of haar onderdelen mogen niet worden gewijzigd zonder de voorafgaande schriftelijke goedkeu-

ring van de fabrikant. De gebruiker van dit apparaat is alleen verantwoordelijk voor storingen die het gevolg

zijn van verkeerd gebruik, gebrekkig onderhoud, beschadiging, verkeerde reparatie of wijziging door iemand

anders dan de fabrikant of een door de fabrikant aangewezen servicebedrijf.

ZORG DAT DEZE INFORMATIE AAN DE GEBRUIKER WORDT OVERHANDIGD.

U KUNT EXTRA EXEMPLAREN KRIJGEN VIA UW LEVERANCIER.

Deze HANDLEIDING is bestemd voor ervaren gebruikers. Als u niet helemaal vertrouwd

bent met de bedieningsprincipes en veilige praktijken voor booglas- en snijapparatuur,

raden wij u dringend aan onze brochure “Precautions and Safe Practices for Arc Welding,

Cutting, and Gouging (Voorzorgsmaatregelen en veilige praktijken voor booglassen, snij-

den en gutsen)”, formulier 52-529 door te lezen. Geef niet-opgeleide personen GEEN toe-

stemming om dit apparaat te installeren, te bedienen of te onderhouden. Probeer NIET dit

apparaat te installeren of te bedienen voordat u deze handleiding hebt gelezen en volledig

begrijpt. Als u deze handleiding niet helemaal begrijpt, kunt u contact opnemen met uw

leverancier voor nadere informatie. Zorg dat u de voorzorgsmaatregelen leest voordat u

dit apparaat installeert of bedient.

VOORZICHTIG

VERANTWOORDELIJKHEDEN VAN DE GEBRUIKER

LEES EN BEGRIJP DE INSTRUCTIEHANDLEIDING VOORDAT

U DIT APPARAAT INSTALLEERT OF GEBRUIKT.

BESCHERM UZELF EN ANDEREN!

INHOUDSOPGAVE

1.0 Veiligheidsvoorschriften...............................................................................5

Behuizingsklasse ......................................................................................5

m3 CAN System Interconnection schema, inleiding en installatie .............................................7

2.0 Besturingskast beschermgas (0558010155) .............................................................8

2.1 Functies en kenmerken ........................................................................11

2.2 Leidingschema ................................................................................13

2.3 Elektrisch schema..............................................................................14

2.4 Aansluitingen..................................................................................15

2.5 Oplossen van problemen ......................................................................16

2.6 Reserveonderdelen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

3.0 Besturingskast plasmagas (0558010156) ..............................................................19

3.1 Functies en kenmerken ........................................................................21

3.2 Leidingschema ............................................................................... 23

3.3 Elektrisch schema..............................................................................24

3.4 Aansluitingen................................................................................. 25

3.5 Oplossen van problemen ..................................................................... 25

4.0 RAS-kast (0558008150) ...............................................................................27

4.1 Voedingsaansluitingen........................................................................ 29

4.1 Voedingsaansluitingen (vervolg)............................................................... 30

4.2 Snijbranderaansluitingen ......................................................................31

4.3 Montage van de RAS-kast ......................................................................33

4.4 Typische/aanbevolen noodstopaansluiting .................................................... 34

5.0 Kabels en slangen....................................................................................35

5.0 Kabels en slangen (vervolg) ................................................................... 36

5.0 Kabels en slangen (vervolg) ................................................................... 38

5.0 Kabels en slangen (vervolg) ................................................................... 40

6.1 Algemeen .......................................................................................... 43

6.2 Toepassingsgebied ........................................................................... 43

Hoofdstuk / Titel pagina

4

INHOUDSOPGAVE

Hoofdstuk / Titel pagina

6.3 Beschikbare pakketopties ..................................................................... 43

6.4 Optionele accessoires: ........................................................................ 44

6.4.1 Verbruiksmaterialensets voor de PT-36 snijbrander ............................................. 45

6.5 PT-36 Technische specicaties ..................................................................47

6.5.1 Aanbevolen regelaars..........................................................................47

6.5.2 Technische specicaties van PT-36 snijbrander ................................................. 48

6.6 Aansluiting van snijbrander op plasmasysteem ................................................ 49

6.6.1 Aansluiting op de RAS-kast.................................................................... 49

6.7 Aansluiting van snijbrander op machine ...................................................... 50

6.8 Installatie ......................................................................................53

6.8.1 Spiegelsnijden.................................................................................53

6.9 Snijkwaliteit ...................................................................................53

6.9.1 Inleiding.......................................................................................53

6.9.2 Snijhoek ...................................................................................... 54

6.9.3 Snijvlakheid ...................................................................................55

6.9.4 Oppervlakteafwerking . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

6.9.5 Slak .......................................................................................... 56

6.9.6. Maatnauwkeurigheid ......................................................................... 57

6.10 Flowkanalen van de snijbrander .............................................................. 58

6.11 Inleiding .....................................................................................59

6.12 Demontage van het voorste uiteinde van de snijbrander . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

6.13 Montage van het voorste uiteinde van de snijbrander .......................................... 62

6.13.1 Gebruik van de snellader voor het voorste uiteinde van de snijbrander ......................... 63

6.14

Demontage van het voorste uiteinde van de snijbrander (voor de verwerking van dikke platen) .........64

6.15

Montage van het voorste uiteinde van de snijbrander (voor de verwerking van dikke platen).......... 67

6.16 Onderhoud van het snijbranderhuis ......................................................... 69

6.17 Verwijderen en vervangen van het snijbranderhuis..............................................70

6.18 Beperkte levensduur van verbruiksmaterialen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

6.19 Reserveonderdelen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .75

6.19.1 Algemeen .....................................................................................75

6.19.2 Bestellen ......................................................................................75

5

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

1.0 Veiligheidsvoorschriften

Gebruikers van ESAB-las- en plasmasnijapparaten moeten er zelf voor zorgen dat iedereen die met of in de buurt

van het apparaat werkt zich aan de betreende veiligheidsvoorschriften houdt. De veiligheidsvoorschriften

moeten aan de eisen voor dit type las- of plasmasnijapparaat voldoen. Houd u aan de volgende aanbevelingen

en aan de standaardreguleringen die voor de werkplek gelden.

Het werk moet worden uitgevoerd door getraind personeel dat goed bekend is met de bediening van las- of

plasmijsnijapparaten. Onjuiste bediening van de apparatuur kan leiden tot gevaarlijke situaties, die kunnen

leiden tot persoonlijk letsel en schade aan het apparaat.

1. Iedereen die las- of plasmasnijapparaten gebruikt, moet bekend zijn met:

- de bediening

- de plaats van noodstop

- de werking

- de relevante veiligheidsvoorschriften

- lassen en/of plasmasnijden

2. Degene die het apparaat bedient, moet ervoor zorgen dat:

- er zich geen ongeautoriseerd personeel in het werkgebied van het apparaat bevindt wanneer dit wordt

opgestart

- niemand onbeschermd is wanneer de boog wordt gestart

3. Het werkgebied moet:

- geschikt zijn voor het doel

- vrij zijn van tocht

4. Artikelen voor uw persoonlijke veiligheid:

- Draag altijd de aanbevolen artikelen voor persoonlijke veiligheid, zoals een veiligheidsbril,

vlambestendige kleding en veiligheidshandschoenen.

- Draag geen loszittende artikelen, zoals dassen, armbanden, ringen, enz. Deze kunnen verstrikt raken en

brandwonden veroorzaken.

5. Algemene voorzorgsmaatregelen:

- Zorg dat de retourkabel veilig is aangesloten.

- Werkzaamheden met apparatuur van een hoog voltage mogen alleen door een gekwaliceerde

elektricien worden uitgevoerd.

- De juiste brandblusapparatuur moet duidelijk zijn aangegeven en binnen handbereik staan.

- Tijdens de bediening van het apparaat mag geen smering en onderhoud worden uitgevoerd.

De IP-code geeft de behuizingsklasse aan, bijv. de bestendigheid tegen doordringing van vaste voorwerpen

of water. Het is bestendig tegen vingeraanrakingen, doordringing van vaste voorwerpen die groter zijn dan

12 mm en opspattend water tot 60 graden vanaf een verticaal oppervlak. Apparatuur met de markering IP23S

mag buiten worden opgeslagen, maar is niet bedoeld voor gebruik buitenshuis bij neerslag tenzij de appara-

tuur is afgeschermd.

Behuizingsklasse

15°

Maximale

toegestane

schuine stand

Wanneer de apparatuur op een schuin op-

pervlak met een helling van meer dan 15°

wordt geplaatst, kan deze omkiepen. Dit

kan persoonlijk letsel en/of ernstige schade

aan de apparatuur tot gevolg hebben.

WAARSCHUWING

6

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

LASSEN EN PLASMASNIJDEN KUNEN PERSOONLIJK LETSEL EN LETSEL BIJ

ANDEREN VEROORZAKEN. NEEM VOORZORGSMAATREGELEN WANNEER

U LAST OF SNIJDT. VRAAG UW WERKGEVER WELKE MAATREGELEN U

MOET TREFFEN, OP BASIS VAN DE RISICOGEGEVENS VAN DE FABRIKANT.

ELEKTRISCHE SCHOK - kan dodelijk zijn.

- Installeer en aard de las- of plasmasnijunit volgens de geldende normen.

- Raak geen elektrische onderdelen of elektrodes die onder stroom staan met de blote huid, natte hand

schoenen of natte kleding aan.

- Isoleer uzelf van de aarde en het werkstuk.

- Zorg voor een goede werkhouding.

ROOK EN GAS - kunnen gevaarlijk voor de gezondheid zijn.

- Houd uw hoofd uit de rook.

- Gebruik ventilatie of boogextractie, of beide, om rook en gassen uit de ademzone en de algemene ruimte

te verwijderen.

BOOGSTRALEN - kunnen letsel aan ogen en huid veroorzaken.

- Bescherm uw lichaam en uw ogen. Gebruik het juiste las/plasmasnijscherm en lterlens, en draag bescher

- mende kleding.

- Bescherm omstanders met geschikte schermen of gordijnen.

BRANDGEVAAR

- Vonken (spatten) kunnen brand veroorzaken. Zorg daarom dat er geen ontvlambare materialen in de

buurt staan.

LAWAAI - te veel lawaai kan het gehoor beschadigen.

- Bescherm uw oren. Gebruik oorbeschermers of een andere gehoorbescherming.

- Wijs omstanders op het risico.

DEFECTEN - bel voor assistentie van een expert als het apparaat defect is.

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

WAARSCHUWING

Dit product is uitsluitend bedoeld voor plasmasnijden. Elk

ander gebruik kan persoonlijk letsel en/of schade aan de

apparatuur tot gevolg hebben.

WAARSCHUWING

Ter voorkoming van persoonlijk letsel en/of

schade aan de apparatuur, zijn hier de wijze

waarop getild moet worden en de bevesti-

gingspunten afgebeeld.

WAARSCHUWING

7

SYSTEM INTERCONNECTION

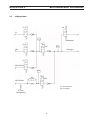

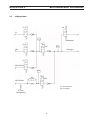

m3 CAN System Interconnection schema, inleiding en installatie

Voeding

CC-11 koelvloeistof-

circulatiesysteem

CC-stuurkabel

PS- & CC-stuurkabel

Ext. noodstop

Digitale in-

(Moet 230 V zijn bij

gebruik van AHC)

Ext. 120/230 V

& uitgangen naar

externe CNC

Besturingsinterface

CAN (1)

Voedingskabel

Ontstekingsboogkabel

Koelvloeistoftoevoerslang

Koelvloeistofretourslang

CAN (5)

Voedingskabel AHC/hefvoorziening

CAN (2)

CAN (3)

CAN (4)

Voedingskabel gasregelaars

Luchtgordijnslang

Beschermgasslang

Voeding

PG1 (lucht/N2/O2)

PG2 (lucht/N2/O2)

Lucht

N2

O2

CH4

Besturingskast

beschermgas

Noodstop

CAN

Boogstarter

Voeding, ontstekingsboog, koelvloeistof

VDR-kabel

Voeding

CAN

AHC /

hefvoorziening

(optie)

Luchtgordijnslang

Beschermgasslang

Plasmagasslang

Besturingskast

plasmagas

PG1

PG2

H35

Argon

CAN

Manual # 0558007865 - Rev.0 1/2008

Service Manual

This manual provides service / troubleshooting

instructions for CC11 consoles beginning with

AORJ735024 models.

CC11

COOLANT

CI R C U L ATOR

PN 0 558 007515

Luchtgordijn

(optie)

Vision 50P

Luchtgordijnslang

H35

Argon

8

2.0 Besturingskast beschermgas (0558010155)

Opm.:

Raadpleeg de bijgevoegde tabellen voor alle beschikbare slangen en kabels.

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

Besturingskast beschermgas - overzicht van componenten

Vision 50P

Besturings-

interface

CAN

Voedingskabel gasregelaars

Voeding

PG1 (lucht/N2/O2)

PG2 (lucht/N2/O2)

Lucht

N2

O2

CH4

Besturingskast

beschermgas

Besturingskast

plasmagas

A

F

E

D

C

B

K

G

H

I

J

Overzicht van componenten

(Zie onderstaande afbeeldingen van componenten)

L

H35

ARG

Luchtgordijn

N

M

H35

ARG

Luchtgordijnslang

Beschermgasslang

PT-36

m3 CAN

plasmasnij-

brander/

luchtgordijn

9

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

F

E

D

C

G

H

J

K

L

I

B

A

N

M

10

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

Spanningskeuzeschakelaar

(deksel moet worden ver-

wijderd voor toegang tot de

schakelaar)

De spanningskeuzeschakelaar MOET op de juiste ingangsspanning

(115 of 230 V - standaardinstelling is 230 V) worden ingesteld, voor-

dat het systeem wordt ingeschakeld. Anders kan persoonlijk letsel

of schade aan de machine ontstaan.

VOORZICHTIG

11

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

De besturingskast van het beschermgas (verder kort beschermgaskast genoemd) kiest verschillende gassen

(lucht, N2, O2, CH4) om beschermgas (SG), plasmagas 1 (PG1) en plasmagas 2 (PG2) te mengen. Daarvoor wordt

een groep elektromagnetische kleppen gebruikt, die in een verdeelstuk zijn geïntegreerd. De CNC zendt op-

drachten via de CAN-bus om al deze elektromagnetische kleppen aan te sturen. De gasuitgang van de be-

schermgaskast wordt bewaakt en teruggeleid naar de CAN-bus voor een zelfdiagnose door de CNC. De be-

schermgaskast stuurt ook de elektromagnetische klep van het luchtgordijn aan.

De standaard ingangsspanning van de beschermgaskast is 230 VAC. De ingangsspanning van de beschermgas-

kast kan echter door de klant worden aangepast, en wel tussen 115 VAC en 230 VAC. Daarvoor moet de ingangs-

spanningsschakelaar in de beschermgaskast worden gewijzigd. De beschermgaskast levert 24 VDC en 24 VAC

aan de plasmagaskast.

2.1 Functies en kenmerken

Opm.:

Voor de vereiste gasspecicaties zie

handleiding 0558008682,

paragraaf 7.1

Gewicht:

13,6 kg (30,0 lbs)

9.50”

(241,3 mm)

8.00”

(203,2 mm)

8.00”

(203,2 mm)

9.25”

(235,0 mm)

8.25”

(209,6 mm)

tot onderste

poten

Opm.:

De drukregelaar is in de fabriek

ingesteld op koolstofstaal voor

2,8 bar (40 psi). Bij het snijden van

roestvrij staal of aluminium, moet

de drukregelaar op 1,4 bar (20 psi)

worden ingesteld.

12

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

9.50”

(241,3 mm)

5.75”

(146,0 mm)

0.50”

(12,7 mm)

0.313”

(8,0 mm)

0.281

(7,1 mm)

Locaties van de montage-

gaten in de plaat van de

beschermgaskast

(0558008794)

Locaties van de montagegaten van de

beschermgaskast

(Onderaanzicht)

4.25”

(108,0 mm)

1.75”

(44,5 mm)

5.00”

(127,0 mm)

2.25”

(57, 2 mm)

M6-1

13

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

Lucht

SG1

SG2

SG

PV1

PV2

N2

O2

CH4

O2

N2

Lucht

O2

N2

Lucht

S2,2

S2,1

S3,2

S3,1

S0,1

S0,2

S0,3

S1,1

S1,2

S1,3

Lucht

N2

O2

CH4

Lucht

PG1

PG2

Lucht

Luchtgordijn

PT = drukomzetter

PV = mengklep

P

1

P

2

∆P

P

1

P

2

∆P

PT

S4,1

2.2 Leidingschema

14

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

2.3 Elektrisch schema

24 VDC

AC2

AC1

+24 VDC

Con 6

Regelaar

1

3

2

4

DC Com

CO 11

LED 2

LED 1

2

6

4

8

1

5

3

7

10

14

12

16

9

13

11

15

Con 3

1

3

Zekering

115 / 230 VAC

115 VAC

230 VAC

Schakelaar

Ventilator

Transformator

24 VAC

-

2

4

NC

Con 1

CAN H In

1

2

3

4

CAN L In

CAN Massa

CAN H Uit

CAN L Uit

5

6

7

8

NC

NC

NC

Elektromagn.

klep

luchtgordijn

15

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

2.4 Aansluitingen

Opm.:

Het chassis moet met de aarde van de machine worden verbonden.

Er zijn drie kabels op de beschermgaskast aangesloten. Dit zijn: 115/230 VAC ingangsspanning, 24 V uitgangs-

spanning en CAN. Er zijn vijf gasingangen (lucht, N2, O2, CH4 en luchtgordijn), vier gasuitgangen (SG, PG1, PG2

en luchtgordijn) en twee externe aansluitingen (H35 en argon). De vijf ingangen en twee externe aansluitingen

zijn voorzien van poreus bronzen lters en "G-1/4" (BSPP) rechtsdraaiende en linksdraaiende inwendige draad. Er

zijn twee adapterkits beschikbaar voor standaard metrische of CGA-slangaansluitingen. De gashulpstukken en

-adapters worden hieronder genoemd.

Gas Fitting

ESAB

ond.nr.

Metrische

ingang-

adapters

Lucht G-1/4" R man x G-1/4" R man 0558010163

N2 G-1/4" R man x G-1/4" R man 0558010163

O2 G-1/4" R man x G-1/4" R man 0558010163

CH4 G-1/4" L man x G-1/4" L man 0558010164

Lucht-

gordijn

G-1/4" R man x G-1/4" R man 0558010163

H-35

(buitenkant)

G-1/4" L man x G-1/4" L man 0558010164

Argon

(buitenkant)

G-1/4" R man x G-1/4" R man 0558010163

CGA

ingang-

adapters

Lucht G-1/4” R man x “B” lucht/water R man 0558010165

N2 G-1/4" R man x "B" inert gas R vrouw 0558010166

O2 G-1/4" R man x "B" lucht/water R man 0558010167

CH4 G-1/4" L man x "B" brandstof R man 0558010168

Lucht-

gordijn

G-1/4" R man x "B" lucht/water R man 0558010165

H-35

(buitenkant)

G-1/4" L man x "B" brandstof R man 0558010168

Argon

(buitenkant)

G-1/4" R man x "B" inert gas R vrouw 0558010166

Uitgan-

gen

SG 1/4” NPT x 5/8"-18 L man 0558010223

PG1 1/4” NPT x “B” inert gas R vrouw 74S76

PG2 1/4” NPT x “B” zuurstof R man 3389

Lucht-

gordijn

1/4” NPT x “B” inert gas L vrouw 11N16

H-35

(buitenkant)

1/8” NPT x “B” brandstof L man 11Z93

Argon

(buitenkant)

1/8” NPT x “A” inert gas R vrouw 631475

16

2.5 Oplossen van problemen

De beschermgaskast is uitgerust met twee LED's, die de status van de CAN-busmodule weergeven. De betref-

fende status van deze LED's wordt in de onderstaande tabel beschreven.

LED Status Betekenis

Groen

UIT Uitgeschakeld

10% AAN, 90% UIT Bootloader draait

50% AAN, 50% UIT Applicatie draait

90% AAN, 10% UIT Applicatie draait, CAN is beschikbaar

Geel AAN Station is geselecteerd

Bij normale bediening geeft de groene LED aan dat de stroomvoorziening ingeschakeld (AAN) moet zijn. Als het

station is geselecteerd, moet de gele LED altijd branden, terwijl de groene LED knippert: 90% AAN en 10% UIT.

Anders is er een probleem.

1. Als de groene LED niet brandt, moet u de ingangsspanning (mannelijke aansluiting) en de zekering

controleren.

2. Als de gele LED niet brandt, maar de groene LED wel, moet u de CAN-busaansluiting controleren.

Zorg dat het station is geselecteerd.

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

2.6 Reserveonderdelen

De beschermgaskast is in hoge mate geïntegreerd en slechts enkele onderdelen kunnen worden vervangen

door een gekwaliceerde servicemonteur of door de klant. Deze onderdelen vindt u in de onderstaande tabel.

Anders moet de gehele beschermgaskast ter reparatie worden teruggestuurd. Wij raden klanten aan contact op

te nemen met de afdeling Technische ondersteuning voordat men deze kast(en) probeert te repareren.

Itemnr. Beschrijving ESAB-ond.nr.

1 Transformator 0558008612

2 Ventilator 0558008614

3 Zekering - T630mA 250V, 5 x 20mm 0558008613

4

Elektromagn. klep 6240 voor

luchtgordijn

0558008615

5 Manometer 0558008616

6 Drukregelaar 0558008617

17

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

6

5

4

3

2

1

18

HOOFDSTUK 2 BESTURINGSKAST BESCHERMGAS

19

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

3.0 Besturingskast plasmagas (0558010156)

Opm.:

Raadpleeg de bijgevoegde tabellen voor alle beschikbare slangen en kabels.

Besturingskast plasmagas - overzicht van componenten

OPM.:

De PT-36 snijbrander wordt geleverd met slangen met een zodanige lengte dat de besturingskast van het plas-

magas (verder kort plasmagaskast genoemd) op een afstand van max. 2 meter (6,6 feet) van de brander kan

worden gemonteerd. Zorg dat de standaardslangen zodanig worden aangelegd dat ze kunnen buigen en goed

kunnen worden aangesloten voordat ze permanent op de plasmagaskast worden bevestigd.

Als een grotere afstand tussen de snijbrander en besturingskast nodig is, kunnen verlengslangen worden ge-

bruikt om het bereik van de standaard branderslang te vergroten. U kunt verlengslangen bestellen die op de

bestaande slang kunnen worden aangesloten.

BEIDE SLANGEN MOETEN WORDEN BESTELD

Verlengslang, plasmagas, 1 m (3,3 ft.) ESAB onderdeelnr. 0558008996

Verlengslang, beschermgas, 1 m (3,3 ft.) ESAB onderdeelnr. 0558008997

Als langere slangen worden gebruikt, moet de ponstijd worden vergroot en moet een langere inbrengtijd wor-

den gespeciceerd. Dit is noodzakelijk vanwege de extra tijd die vereist is om het N2-startgas uit de slang te

spoelen voordat het O2-snijgas wordt aangetast. Deze toestand ontstaat bij het snijden van koolstofstaal met

zuurstof.

CAN

Plasmagasslang

J

K

Overzicht van componenten

(Zie onderstaande afbeeldingen van componenten)

Besturingskast

beschermgas

Besturingskast

plasmagas

B

G

F

E

D

C

H

Vision 50P

Besturings-

interface

Voeding

PG1 (lucht/N2/O2)

PG2 (lucht/N2/O2)

H35

ARG

Luchtgordijnslang

Beschermgasslang

PT-36

m3 CAN

plasmasnij-

brander/

luchtgordijn

20

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

G

B

J

C E

F

D

H

K

21

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

3.1 Functies en kenmerken

De plasmagaskast regelt de uitgang van het plasmagas (PG) dat is geselecteerd uit de vier gasingangen (argon,

H35, PG1 en PG2). Het wordt gevoed met 24 V (gelijk- en wisselspanning) vanuit de beschermgaskast en ont-

vangt via CAN-bus direct opdrachten van de CNC.

Net zoals de beschermgaskast, wordt de gasuitgang van de plasmagaskast bewaakt en teruggeleid naar de

CAN-bus voor een zelfdiagnose door de CNC.

Opm.: Voor de vereiste gasspecicaties zie handleiding 0558008682, paragraaf 7.1

Beschermgasbeugel

(0558010161)

* 6.25”

(158,8 mm)

6.50”

(165,1 mm)

4.50”

(114, 3 mm)

* 203,2 mm (8.00 ft) inclusief hulpstukken aan

de voor- en achterkant

OPM.:

De CAN-kabel moet apart van de

snijbranderkabels worden

aangelegd.

4.50”

(114, 3 mm)

Gewicht:

4,2 kg (9,15 lbs.)

22

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

7. 50 ”

(190,5 mm)

4.00”

(101,6 mm)

0.37”

(9,5 mm)

0.313”

(8,0 mm)

0.281

(7,1 m m)

Locaties van de gaten in

de montageplaat van de

plasmagaskast

(0558008793)

Locaties van de montagegaten

van de plasmagaskast

(Onderaanzicht)

2.52”

(64,0 mm)

4.72”

(120,0 mm)

M6 x 1

0.90”

(22,9 mm)

0.37”

(9,5 mm)

23

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

3.2 Leidingschema

Uitlaatpoort

Plasmagas

V4

PV1

PV2

P

1

V1

V2

V3

Ar

H35

N2/O2/lucht

N2/O2/lucht

PT = drukomzetter

PV = mengklep

P

2

PT3

∆P

PT1

PT2

0,5 mm

Spoelopening

24

3.3 Elektrisch schema

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

Con 2

24 VAC In

24 VAC In

-24 VDC In

+24 VDC In

Con 1

CAN H Uit

CAN L Uit

CAN Massa

CAN H In

CAN L In

LED 1

LED 2

CO 1

CAN

VOEDING

1

2

15 16

13

14

11

12

9

10

7

8

5

6

3

4

1

5

4

3

2

1

4

3

2

NC

NC

NC

8

7

6

25

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

3.4 Aansluitingen

Er zijn twee kabels op de plasmagaskast aangesloten: de ene is 24 V voeding, de andere is CAN. Er zijn vier gasin-

gangen (argon, H35, PG1 en PG2) en één gasuitgang (PG). De gashulpstukken worden hieronder genoemd.

Gas Fitting ESAB ond.nr.

Ingan-

gen

Argon 1/8” NPT x “A” inert gas R vrouw 631475

H-35 1/4" NPT x "B" brandstof L man 83390

PG1 1/4" NPT x "B" inert gas R vrouw 74S76

PG2 1/4" NPT x "B" zuurstof R man 83389

Uitgang PG

Aansluiting, man 0,125 NPT

naar "A"-maat

20 64113

3.5 Oplossen van problemen

De plasmagaskast is voorzien van twee LED's die de status van de kast weergeven. Als de GROENE LED brandt,

betekent dit dat de stroomvoorziening van de kast is ingeschakeld en de snelheid waarmee de LED knippert,

geeft bedrijfsstatus van de kast aan (zie tabel hieronder). Als de groene LED niet brandt, moet u de voedingska-

bel controleren, waarmee 24 VDC en 24 VAC vanaf de beschermgaskast wordt aangevoerd.

Als de gele LED niet brandt, wordt de kast niet van stroom voorzien of het station is niet geselecteerd.

De plasmagaskast is in hoge mate geïntegreerd en wordt beschouwd als een “black box”. Als een of meer func-

ties van de kast niet meer werken, moet de kast ter reparatie worden teruggestuurd. Neem contact op met de

afdeling Technische ondersteuning voor het oplossen van problemen en RMA-ondersteuning.

LED Status Betekenis

Groen

UIT Uitgeschakeld

10% AAN, 90% UIT Bootloader draait

50% AAN, 50% UIT Applicatie draait

90% AAN, 10% UIT Applicatie draait, CAN is beschikbaar

Geel AAN Station is geselecteerd

Opm.:

Het chassis moet met de aarde van de machine worden verbonden.

26

HOOFDSTUK 3 BESTURINGSKAST PLASMAGAS

27

HOOFDSTUK 4 RASKAST

4.0 RAS-kast (0558008150)

Voeding

CC-11

Koelvloeistof-

circulatie-

systeem

PS- & CC-stuurkabel

Voedingskabel

Ontstekingsboogkabel

Koelvloeistoftoevoerslang

Koelvloeistofretourslang

Noodstop

CAN

Boogstarter

Voeding, ontstekings-

boog, koelvloeistof

VDR-kabel

Vision 50P

besturingsinterface

of

AHC /

hefvoorziening

(optie)

PT-36

m3 CAN

plasma-

snijbrander

Relaiskast

snijmachine

Relaiskast

snijmachine

A

F

E

D

C

B

H

I

G

Overzicht van componenten

(Zie onderstaande afbeeldingen van componenten)

OPM.: Raadpleeg de bijgevoegde tabellen voor alle beschikbare slangen en kabels.

Overzicht van componenten - RAS-kast

28

HOOFDSTUK 4 RASKAST

A

D

E

F

G

H

B, C

GND

I

De besturingskast van de externe (vlam)boogstarter (Remote Arc Starter Box) wordt meestal aangeduid als RAS-

kast. De RAS-kast fungeert als interface tussen de Vision 50P CNC en de EPP-groep van Plasma Power Supplies,

waarmee de plasmaboog wordt gevormd. De RAS-kast geeft ook feedback over de spanning aan de hefvoor-

ziening van de plasmasnijder. Deze spanning wordt gebruikt om de snijbranderhoogte tijdens het snijden te

regelen, waardoor de snijbrander zich altijd op de juiste hoogte boven het werkstuk bevindt.

De RAS-kast is voorzien van een ACON-module voor communicatie met de CNC en een printplaat met de hoge

frequentie/spanningsdeler, die zorgt voor de ionisatie van de ontstekingsboog en diverse spanningsdelerfunc-

ties heeft voor het regelen van de snijbranderhoogte.

De koelvloeistoeidingen en snijbrandervoedingskabels worden op de RAS-kast aangesloten en fungeren als

een interface tussen de voeding, het koelvloeistofcirculatiesysteem en de brander.

Opm.:

Het chassis moet met de aarde

van de machine worden

verbonden.

Letter Beschrijving

A 24-pins amfenol voedingsaansluiting

B

Trekontlastingen

C

D Koelvloeistonlaat - stroomt naar de snijbrander

E

Koelvloeistofretour - stroomt vanaf de snijbrander

terug naar het koelvloeistofcirculatiesysteem

F Noodstop

G 8-pins Can-busaansluiting naar CNC of interface

H

3-pins spanningsdeleraansluiting naar de

hefvoorziening

I Snijbranderhuisaansluiting

GND Aardaansluiting van de machine

29

HOOFDSTUK 4 RASKAST

4.1 Voedingsaansluitingen

1. Om de voeding op de RAS-kast aan te sluiten, moet u de kast eerst openen: verwijder of ontgrendel de dek-

selschroeven en til het deksel van de kast zodat de interne componenten zichtbaar zijn.

2. Om de ontstekingsboog- en voedingskabels aan de RAS-kast te bevestigen, moet u deze door de trekont-

lastingen leiden.

Ontstekingsboogkabel

Het deksel is geaard aan de binnenkant van de RAS-kast met een

korte beschermingsleiding. Verwijder het deksel voorzichtig om te

voorkomen dat de draad wordt beschadigd of de beschermingslei-

ding losraakt.

Voedingskabels

Trekontlastingen

VOORZICHTIG

30

HOOFDSTUK 4 RASKAST

1. Strip de isolatie van de 95 mm

2

(4/0) kabel, ca. 38 mm.

2. Steek de 95 mm

2

(4/0) kabel in het gat van de verzamelrail/-blok totdat het koper de rand van de

verzamelrail/-blok raakt.

3. Zorg dat de kabel onder de borgschroef (/-schroeven) zit en draai deze dan vast.

Raadpleeg de onderstaande tabel om het aantal vereiste 95 mm

2

(4/0) geleiders te bepalen dat

voor uw toepassing noodzakelijk is.

Het voorzichtig strippen van de isolatie van de 95 mm

2

(4/0) kabel

vergemakkelijkt de montage in de verzamelrail. Spreid en waaier de

koperen geleiders niet uit.

LET OP

4.1 Voedingsaansluitingen (vervolg)

Verzamelrail/-blok

Borgschroef

Aansluiting voor

ontstekingsboogkabel

Nomex-isolatie

Opm.:

Het chassis moet met de aarde van de machine worden verbonden.

Stroomsterkte Vereist aantal 4/0-kabels

Tot 400 A 1

Tot 800 A 2

Tot 1000 A 3

Stroomsterkte Vereist aantal 1/0-kabels

Tot 200 A 1

31

HOOFDSTUK 4 RASKAST

4.2 Snijbranderaansluitingen

Voor de installatie van de snijbrander moeten voedingskabels, koelvloeistofslangen en de ontstekingsboog-

kabel worden aangesloten en moet de beschermingsleiding met het chassis worden verbonden. Voor de PT36

snijbrander geldt dat de koelvloeistofslangen vanaf de RAS-kast ook de stroom leveren voor de elektrode.

Chassis

beschermings-

leiding

Ontstekingsboog kabel

Voedingskabel-/

koelvloeistof

Massa-

kabelschoen

Ontstekingsboog-

aansluiting

Voedingskabel-/

koelvloeistofaansluitingen

32

HOOFDSTUK 4 RASKAST

* 9.75” (247.7 mm) inclusief handvat aan de bovenkant

17. 0 0”

(431,8 mm)

Gewicht:

12,9 kg (28,5 lbs.)

7. 50 ”

(190,5 mm)

* 8.75”

(222,3 mm)

33

HOOFDSTUK 4 RASKAST

4.3 Montage van de RAS-kast

De kast heeft vier M6 x 1 schroefdraadmontagegaten (zie afbeelding hieronder).

5.00

(127,0 0)

13.75

(349,25)

2.75

(69,85)

1.00

(2,54)

Als de schroeven vanaf de onderkant in de kast worden gedraaid, moeten de

schroeven niet zo lang zijn dat ze verder dan 6,35 mm (0,25 inc) buiten de rand

van de interne inwendige schroefdraden uitsteken. Als de schroeven te lang zijn

kunnen ze componenten binnenin de kast belemmeren.

Locaties van de montagegaten van de RAS-kast

(onderaanzicht)

Locaties van de gaten in de optionele montageplaat voor de RAS-kast (0558008461)

18.50"

(469,9 mm)

17. 50"

(444,5 mm)

8.75"

(222,3 mm)

7.50 "

(190,5 mm)

3.25"

(82,6 mm)

6.50"

(165,1 mm)

VOORZICHTIG

34

HOOFDSTUK 4 RASKAST

4.4 Typische/aanbevolen noodstopaansluiting

Geef altijd het serienummer aan van het apparaat waarvoor de onderdelen zullen worden gebruikt. Het serie-

nummer is in het typeplaatje van het apparaat gestanst.

Om een goede werking te garanderen, raden wij u aan uitsluitend originele ESAB-onderdelen en -producten

voor dit apparaat te gebruiken. Door het gebruik van niet-ESAB-onderdelen kan uw garantie vervallen.

Reserveonderdelen kunnen bij uw ESAB-distributeur worden besteld.

Zorg dat u eventuele speciale verzendinstructies aangeeft als u reserveonderdelen bestelt.

Raadpleeg de Communicatiegids op de achterkant van deze handleiding voor een lijst met telefoonnummers

voor klanten.

Onderdelen afgebeeld in de montagetekening Stuklijst

(achterin deze handleiding) waarvan geen onderdeelnummer is vermeld,

zijn niet verkrijgbaar bij ESAB als een reserveonderdeel en kunnen niet

worden besteld. De beschrijvingen worden alleen ter illustratie afgebeeld.

Koop deze onderdelen bij uw plaatselijke metaalwarenwinkel.

Opm.

Noodstopdraad, M3 CAN System

RAS-kast

Voeding

Typische klantbedrading

Noodstopcircuit

Noodstop van voeding

Noodstop naar voeding

Contact sluit als noodstop niet

is geactiveeerd

Stuurspanning geleverd

door de klant

24 VAC circuit

Noodstop

Noodstop

PS-besturing

35

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

CAN-buskabel

1 m (3,3’) 0558008464

2 m (6,5’) 0558008465

3 m (10’) 0558008466

4 m (13’) 0558008467

5 m (16’) 0558008468

6 m (19’) 0558008469

7 m (23’) 0558008470

8 m (26’) 0558008471

9 m (30’) 0558008472

10 m (33’) 0558008473

11 m (36’) 0558008474

12 m (39’) 0558008475

13 m (43’) 0558008476

14 m (46’) 0558008477

15 m (49’) 0558008478

20 m (66’) 0558008479

25 m (82') 0558008809

36 m (118') 0558008480

CAN-buscrossoverkabel 0,5 m (1,7’) 0558008524

115 / 230 VAC

ingangsvoedingskabel

5 m (16’) 0558008261

10 m (33’) 0558008262

15 m (49') 0558008810

20 m (66’) 0558008811

25 m (82') 0558008812

Voedingskabel plasmagaskast

1,5 m (5’) 0560947079

3 m (10’) 0560947080

4 m (13’) 0560947061

5 m (16’) 0560947081

6 m (19’) 0560947062

7 m (23’) 0560947063

8 m (26’) 0560947064

9 m (30’) 0560947065

10 m (33’) 0560947082

12,8 m (42') 0560946780

15 m (49’) 0560947066

20 m (66’) 0560947083

Elementaire exibele kabel

4,6 m (15’) 0560936665

7,6 m (25’) 0560936666

15 m (50’) 0560936667

22,8 m (75’) 0560936668

25 m (82’) 0560948159

5.0 Kabels en slangen

OPM.:

Deze kabel wordt alleen

gebruikt bij een Vision 50P

voor de aansluiting van de

tweede interfacekast.

Gebruik bij meerdere

CAN-aansluitingen op

ESAB-snijmachines kabelnr.

0558008824.

36

HOOFDSTUK 5 KABELS EN SLANGEN

5.0 Kabels en slangen (vervolg)

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnu m

mer

Noodstopkabel

5 m (16’) 0558008329

10 m (33’) 0558008330

15 m (49’) 0558008331

20 m (66') 0558008807

25 m (82') 0558008808

Voedingskabel gasregelaars

1 m (3,3’) 0560947962

2 m (6,4’) 0560946776

3 m (10’) 0560947964

4 m (13’) 0560947087

5 m (16’) 0560947088

6 m (19’) 0560947089

7 m (23’) 0560947090

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

VDR-kabel

0,5 m (1,7’) 0560947067

1,5 m (5’) 0560947075

3 m (10’) 0560947076

4 m (13’) 0560947068

5 m (16’) 0560947077

6 m (19’) 0560947069

6,1 m (20') 0560946782

7 m (23’) 0560947070

8 m (26’) 0560947071

9 m (30’) 0560947072

10 m (33’) 0560947078

15 m (49’) 0560947073

20 m (66’) 0560947074

25 m (82') 0560946758

37

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

snijbrander

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

PT-36 m3 CAN

plasmasnijbrander

1,4 m (4,5’) 0558008301

1,8 m (6’) 0558008302

3,6 m (12’) 0558008303

4,3 m (14’) 0558008308

4,6 m (15’) 0558008304

5,2 m (17’) 0558008305

6,1 m (20’) 0558008306

7,6 m (25’) 0558008307

Beschrijving

snijbrander

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

P2 stuurkabel

7,6 m (25’) 0558004651

10 m (33’) 0558008360

15 m (50’) 0558004652

22,8 m (75’) 0558004653

30,5 m (100’) 0558004654

40 m (131’) 0558003978

45,7 m (150’) 0558004655

50 m (164’) 0558008355

60 m (200’) 0558008356

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Ontstekingsboogkabel

1,4 m (4,5’) 0558008310

1,8 m (6’) 0558 00 8311

3,6 m (12’) 0558008312

4,6 m (15’) 0558008313

5,2 m (17’) 0558008314

6,1 m (20’) 0558008315

7,6 m (25’) 0558008316

4,5 m (14,5’) 0558008317

38

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

O2 / PG-2 slang

3 m (10’) 0558008446

4 m (13’) 0558008358

5 m (16’) 0558006107

6 m (20’) 0558006108

7 m (23’) 0558006109

8 m (26’) 0558 00 6110

9 m (30’) 0558 00 6111

10 m (33’) 0558 00 6112

15 m (50’) 0558 0 0 6117

5.0 Kabels en slangen (vervolg)

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

N2 / PG-1 slang

3 m (10’) 0558008443

4 m (13’) 0558008357

5 m (16’) 0558006090

6 m (20’) 0558006091

7 m (23’) 0558006092

8 m (26’) 0558006093

9 m (30’) 0558006094

10 m (33’) 0558006095

15 m (50’) 0558006100

Kabels/slangen van beschermgaskast naar plasmagaskast

39

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

H35 / CH4 slang

3 m (10’) 0558010193

4 m (13’) 0558010194

5 m (16’) 0558010195

6 m (20’) 0558010196

7 m (23’) 0558010197

8 m (26’) 0558010198

9 m (30’) 0558010199

10 m (33’) 0558010200

15 m (50’) 0558010201

Beschrijving

slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Koelvloeistofslang

5 m (16') 0558005246

10 m (33') 0558005563

15 m (49') 0558005564

20 m (66') 0558005565

30 m (98') 0558005247

40 m (131') 0558005248

50 m (164') 0558005567

60 m (196') 0558005249

Kabels/slangen van beschermgaskast naar plasmagaskast

40

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Argonslang

3 m (10’) 0558010182

4 m (13’) 0558010183

5 m (16’) 0558010184

6 m (20’) 0558010185

7 m (23’) 0558010186

8 m (26’) 0558010187

9 m (30’) 0558010188

10 m (33’) 0558010189

15 m (50’) 0558010190

5.0 Kabels en slangen (vervolg)

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Lucht-/beschermgasslang

3 m (10’) 0558010171

4 m (13’) 0558010172

5 m (16’) 0558010173

6 m (20’) 0558010174

7 m (23’) 0558010175

8 m (26’) 0558010176

9 m (30’) 0558010177

10 m (33’) 0558010178

15 m (50’) 0558010179

Kabels/slangen van beschermgaskast naar plasmagaskast

41

HOOFDSTUK 5 KABELS EN SLANGEN

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Luchtgordijnslang

3 m (10’) 0558010205

4 m (13’) 0558010207

5 m (16’) 0558010208

6 m (20’) 0558010209

7 m (23’) 0558010210

8 m (26’) 0558010211

9 m (30’) 0558010212

10 m (33’) 0558010213

15 m (50’) 0558010214

Beschrijving

kabel/slang

Beschikbare

lengtes

m (ft.)

ESAB

onderdeelnummer

Luchtgordijnslang

2,3 m (7,5’) 0558010204

3,4 m (11’) 0558010206

Kabels/slangen van beschermgaskast naar plasmagaskast

Slangen van plasmagaskast naar luchtgordijn

42

HOOFDSTUK 5 KABELS EN SLANGEN

6.2 Toepassingsgebied

Het doel van deze handleiding is de gebruiker alle informatie te geven die nodig is voor de installatie en de bediening

van de PT-36 gemechaniseerde Plasmarc-snijbrander. Verder wordt technisch referentiemateriaal verstrekt als hulp bij het

oplossen van problemen met het snijsysteem.

6.3 Beschikbare pakketopties

PT-36 pakketopties zijn verkrijgbaar via uw ESAB-dealer. Zie het gedeelte Reserveonderdelen voor de onder-

deelnummers.

6.1 Algemeen

De PT-36 gemechaniseerde Plasmarc-snijbrander is een plasmaboogsnijbrander, waarvan de componenten in

de fabriek zijn gemonteerd en waardoor een uitstekende concentriciteit van de snijbrandercomponenten en

consistente snijnauwkeurigheid worden verkregen. Daarom kan het snijbranderhuis niet in de praktijk worden

gedemonteerd en weer gemonteerd. Alleen het voorste uiteinde van de snijbrander heeft componenten die

kunnen worden vervangen.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

BSCHRIJVINGEN VAN PT-36 SNIJBRANDERS ONDERDEELNUMMER

PT-36 snijbrander 1,4 m (4,5 ft) 0558008301

PT-36 snijbrander 1,8 m (6 ft) 0558008302

PT-36 snijbrander 3,6 m (12 ft) 0558008303

PT-36 snijbrander 4,3 m (14 ft) Mini-Bevel 0558008308

PT-36 snijbrander 4,6 m (15 ft) 0558008304

PT-36 snijbrander 5,2 m (17 ft) 0558008305

PT-36 snijbrander 6,1 m (20 ft) 0558008306

PT-36 snijbrander 7,6 m (25 ft) 0558008307

43

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Snellader, handbediend ..................................................................................0558006164

OPM.:

Kan niet worden gebruikt met mondstukken met ventilatieopening.

6.4 Optionele accessoires:

Luchtbeldemper - Bij gebruik in combinatie met een waterpomp die water recircu-

leert vanaf de tafel en bij gebruik van perslucht, maakt dit onderdeel een luchtbel,

waardoor een PT-36 Plasmarc-snijbrander onder water kan worden gebruikt zonder

dat daarbij de snijkwaliteit aanzienlijk wordt verminderd. Daardoor kan het ook boven

water worden gebruikt omdat de stroming door de demper dampen, geluid en boog-

UV-straling vermindert.

(voor installatie-/bedieningsinstructies zie handleidingnr. 0558006722) ............... 37439

Luchtgordijn - Als dit onderdeel van perslucht wordt voorzien, kan het de prestatie

van de PT-36 Plasmarc-snijbrander verhogen bij onderwatersnijden. Het onderdeel

wordt op de snijbrander gemonteerd en produceert een luchtgordijn. Daardoor kan

de plasmaboog in een relatief droge zone worden gebruikt, zelfs als de snijbrander is

ondergedompeld om geluid, dampen en boogstraling te verminderen. Mag alleen

voor onderwatertoepassingen worden gebruikt.

(voor installatie-/bedieningsinstructies zie handleidingnr. 0558006404) ...............37440

44

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

PT-36 200A startset .....................................................................................................0558010622

PT-36 reparatie- en accessoireset .............................................................................. 0558005221

6.4.1 Verbruiksmaterialensets voor de PT-36 snijbrander

PT-36 600A startset .....................................................................................................0558010625

PT-36 H35 startset voor zware platen ........................................................................ 0558005225

PT-36 360A startset .....................................................................................................0558010623

PT-36 450A startset .....................................................................................................0558010624

45

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

46

2.00"

(50,8 mm)

7. 5 4"

(191,5 mm)

6.17 "

(156,7 mm)

10.50" (266,7 mm)

hulslengte

9.13"

(231,9 mm)

OPM.:

Alleen vastklemmen op een geïsoleerde snijbran-

derhuls niet kleiner dan 31,7 mm (1,25 inch) vanaf

het snijbranderuiteinde van de huls.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

6.5 PT-36 Technische specicaties

6.5.1 Aanbevolen regelaars

Voor vloeibare cilinder:

O

2

: R-76-150-540LC .............................................................................................Onderdeelnr. 19777

N

2

: R-76-150-580LC .............................................................................................Onderdeelnr. 19977

Voor hogedrukcilinder:

O

2

: R-77-150-540 ..................................................................................... Onderdeelnr. 0558010676

Ar & N

2

: R-77-150-580 ............................................................................. Onderdeelnr. 0558010682

H

2

& CH

4

: R-77-150-350 ........................................................................ Onderdeelnr. 0558010680

Industriële lucht: R-77-150-590 ......................................................... Onderdeelnr. 0558010684

Voor station/pijleiding:

O

2

: R-76-150-024 ..................................................................................... Onderdeelnr. 0558010654

Ar & N

2

: R-76-150-034 ............................................................................. Onderdeelnr. 0558010658

Lucht, H

2

, & CH

4

: R-6703 ....................................................................................Onderdeelnr. 22236

47

6.5.2 Technische specicaties van PT-36 snijbrander

Type: watergekoelde, voor dubbel gas bestemde, gemechaniseerde Plasmarc-snijbrander

Nominale stroomsterkte: 1.000 A bij 100% arbeidscyclus

Montagediameter: 50,8 mm (2 inch)

Snijbranderlengte zonder kabels: 42 cm (16,7 inch)

Nominale spanning volgens IEC 60974-7: 500 V piekspanning

Aanslagspanning (maximumwaarde van de HOOGFREQUENTE spanning): 8.000 VAC

Minimum koelvloeistofdebiet: 5,9 L/min (1,3 GPM)

Minimum koelvloeistofdruk bij de inlaat: 12,1 bar (175 psig)

Maximum koelvloeistofdruk bij de inlaat: 13,8 bar (200 psig)

Toegestane nominale minimumwaarde van de koelvloeistofrecirculator:

4,9 kW (16,830 BTU/H) bij hoge koelvloeistoftemperatuur - omgeving = 25 °C (45 °F) en 6 L/min (1,6 USGPM)

Veilige maximum gasdruk bij inlaten naar de snijbrander: 8,6 bar (125 psig)

Veiligheidsvergrendelingen: Deze snijbrander is bestemd voor gebruik in combinatie met ESAB Plasmarc-snijsystemen

en -regelaars, waarbij gebruik wordt gemaakt van een waterdebietschakelaar in de koelvloeistofretourleiding vanaf de

snijbrander. Door het verwijderen van de opsluitdop van het mondstuk voor onderhoud van de snijbrander, wordt het

koelvloeistofretourpad onderbroken.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

48

GEVAAR

6.6 Aansluiting van snijbrander op plasmasysteem

Raadpleeg de systeemhandleiding en de handleiding voor de plasma-/beschermgaskast.

6.6.1 Aansluiting op de RAS-kast

De PT-36 heeft twee watergekoelde voedingskabels, die op de negatieve uitgang van de voeding moeten wor-

den aangesloten. De rechter 7/16-20 tting bevindt zich op de kabel voor de koelvloeistofaanvoer naar de snij-

brander. De linker 7/16-20 tting bevindt zich op de kabel voor de koelvloeistofretour vanaf de snijbrander. Deze

twee kabels hebben een groen/gele draad, die op het hieronder afgebeelde aardpunt moet worden aangesloten.

De ontstekingsboogkabel wordt aangesloten op de RAS-kast (zie handleiding voor de plasma-/beschermgas-

kast). Ook de ontstekingsboogkabel heeft een groen/gele draad, die op een aardpunt is aangesloten.

Elektrische schokken kunnen dodelijk zijn!

•Schakel de primaire voeding uit voordat u veranderingen aan-

brengt.

•Schakel de primaire voeding uit voordat u onderhoud aan de

systeemonderdelen uitvoert.

•

Raak de snijbranderonderdelen aan het voorste uiteinde (mondstuk,

opsluitdop etc.) niet aan zonder de primaire voeding uit te schakelen.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

voedingskabels

49

6.7 Aansluiting van snijbrander op machine

Raadpleeg de machinehandleiding.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

BIJ VASTKLEMMEN OP HET SNIJBRANDERHUIS KAN EEN GEVAAR

LIJKE STROOM DOOR HET MACHINECHASSIS STROMEN.

Monteer snijbrander hier

op de geïsoleerde huls.

Monteer snijbrander

NIET hier op het sta-

len snijbranderhuis.

• Monteer de snijbrander niet op het stalen snijbranderhuis.

• Het snijbranderhuis is weliswaar elektrisch geïsoleerd, maar

een hoogfrequente startstroom kan naar de aarding door-

slaan.

• Door vastklemmen in de buurt van het snijbranderhuis kan

vonkontlading tussen het snijbranderhuis en de machine

ontstaan.

• Bij een dergelijke vonkontlading is het mogelijk dat het snij-

branderhuis moet worden vervangen, wat niet onder de ga-

rantie valt.

• Machineonderdelen kunnen worden beschadigd.

• Klem de snijbrander alleen vast op een geïsoleerde snijbran-

derhuls (direct boven de sticker) niet kleiner dan 31,75 mm

(1,25 inch) vanaf het snijbranderuiteinde van de huls.

• De PT-36 snijbrander heeft een buitendiameter van 50 mm

voor standaardmontage.

WAARSCHUWING

50

GEVAAR

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Gevaar voor waterstofexplosie. Lees het volgende voordat u probeert met een watertafel te

snijden.

Een gevaar bestaat telkens als een watertafel wordt gebruikt voor plasmaboogsnijden. Ernstige explosies zijn het gevolg

van opeenhoping van waterstof onder de plaat die wordt gesneden. Deze explosies hebben voor duizenden euro's aan

materiële schade veroorzaakt en kunnen leiden tot persoonlijk of dodelijk letsel. Uit de beste, momenteel beschikbare

informatie blijkt dat drie mogelijke bronnen van waterstof aanwezig zijn in watertafels:

1. Gesmolten metaalreactie

De meeste waterstof komt vrij door een snelle reactie van gesmolten metaal uit de snijvoeg in het water, waarbij

metaaloxiden worden gevormd. Deze reactie verklaart waarom bij reactieve metalen met een grotere aniteit voor

zuurstof, zoals aluminium en magnesium, grotere hoeveelheden waterstof vrijkomen tijdens het snijden dan bij ijzer

of staal. Het grootste gedeelte van deze waterstof komt direct aan het oppervlak, maar een klein gedeelte zal blijven

hangen aan kleine metalen deeltjes. Deze deeltjes slaan neer op de bodem van de watertafel en de waterstof zal

geleidelijk aan naar het oppervlak omhoogborrelen.

2. Langzame chemische reactie

Waterstof kan ook ontstaan door de langzamere chemische reacties van koude metalen deeltjes met het water, onge-

lijke metalen of chemische stoen in het water. De waterstof borrelt geleidelijk aan omhoog naar het oppervlak.

3. Plasmagas

Waterstof kan ook van plasmagas komen. Bij een stroomsterkte van meer dan 750 A wordt H-35 als snijgas gebruikt.

Dit gas bevat 35% waterstof (volumepercentage) en in totaal ca. 3,54 m

3

/h (125 cfh) waterstof zal vrijkomen.

Ongeacht de bron kan het waterstofgas zich ophopen in insluitingen die worden gevormd door de plaat die wordt

gesneden en ribben op de tafel of insluitingen van de kromgetrokken platen. Waterstof kan zich ook ophopen onder

de slakbak of zelfs in het luchtreservoir, als de tafel daarmee is uitgerust. De waterstof, bij aanwezigheid van zuurstof

of lucht, kan dan worden ontstoken door de plasmaboog of een vonk van een of andere bron.

4. Volg deze procedures om waterstofvorming en -opeenhoping te verminderen:

A. Verwijder de slak (met name jne deeltjes) regelmatig van de bodem van de tafel. Vul de tafel met schoon wa-

ter.

B. Laat platen niet 's nachts of in het weekend op de tafel liggen.

C. Als een watertafel een aantal uren niet is gebruikt, schud deze dan op de een of andere manier voordat de

eerste plaat erop wordt gelegd. Daardoor zal opgehoopte waterstof in het afval losbreken en zich verspreiden

voordat het wordt ingesloten door een plaat op de tafel. Dit kan worden bereikt door de eerste plaat met een

kleine schok op de tafel te leggen, en vervolgens de plaat op te tillen zodat waterstof kan ontsnappen, voordat

de plaat denitief wordt neergelegd om te worden gesneden.

D. Installeer bij bovenwatersnijden ventilatoren om de lucht tussen de plaat en het wateroppervlak te laten circu-

leren.

E. Roer bij onderwatersnijden het water onder de plaat om opeenhoping van waterstof te voorkomen. Dit kan

worden bereikt door het water met perslucht te beluchten.

F. Wijzig, indien mogelijk, het waterpeil tussen snijwerkzaamheden zodat opgehoopte waterstof zich kan versprei-

den.

G. Houd de pH-waarde van het water op ca. 7 (neutraal). Daardoor wordt de snelheid van de chemische reactie

tussen water en metalen verlaagd.

51

WAARSCHUWING

WAARSCHUWING

WAARSCHUWING

WAARSCHUWING

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Vonkgevaar.

Warmte, spetters en vonken kunnen brand en brandwonden veroorzaken.

• Snijnietindebuurtvanbrandbaarmateriaal.

• Snijgeencontainersdieeerderbrandbarestoen/gassenbevatten.

• Haaleventuelebrandbarestoenuituwzakken(bijv.butaanaansteker).

• Deontstekingsboogkanbrandwondenveroorzaken.Houdhetmondstukvandesnijbranderuitde

buurt van uzelf en anderen als u met plasmasnijden begint.

• Draagdejuisteoog-enlichaamsbescherming.

• Draagkaphandschoenen,veiligheidsschoeneneneenhelm.

• Draagbrandvertragendekledingdieallelichaamsdelenafdekt.

• Draagbroekenzonderomslagenzodatvonkenenslakzichnietdaarinkunnenophopen.

Ontplongsgevaar door plasmasnijden van aluminium/lithiumlegeringen!

Aluminium/lithium (Al-Li) legeringen worden in de luchtvaartindustrie gebruikt vanwege de 10% gewichtsbesparing ten

opzichte van traditionele aluminiumlegeringen. Uit diverse rapporten blijkt dat gesmolten Al-Li-legeringen explosies

kunnen veroorzaken als ze in contact komen met water. Daarom moet plasmasnijden van deze legeringen niet worden

geprobeerd in aanwezigheid van water. Deze legeringen mogen alleen droog worden gesneden op een droge tafel. Alcoa

heeft vastgesteld dat "droog" snijden op een droge tafel veilig is en goede snijresultaten oplevert. NIET droog snijden

boven water. NIET waterjetsnijden.

Hieronder worden enkele momenteel beschikbare Al-Li-legeringen genoemd:

Alithlite (Alcoa) X8192 (Alcoa)

Alithally (Alcoa) Navalite (Amerikaanse marine)

2090 Alloy (Alcoa) Lockalite (Lockhead)

X8090A (Alcoa) Kalite (Kaiser)

X8092 (Alcoa) 8091 (Alcan)

Voor meer gedetailleerde informatie en informatie over het veilige gebruik gezien de gevaren die verband houden met

deze legeringen, dient u contact op te nemen met uw aluminiumleverancier.

Olie en vet kunnen hevig branden!

• Gebruiknooitolieofvetvoordezesnijbrander.

• Hanteerdesnijbranderalleenmetschonehandenopeenschoonoppervlak.

• Gebruikeensiliconensmeermiddelalleenalsditwordtvoorgeschreven.

•

Olie en vet kunnen gemakkelijk ontsteken en hevig branden bij aanwezigheid van zuurstof onder druk.

Gevaar voor waterstofexplosie.

Niet onderwatersnijden met H-35! Gevaarlijke ophoping van waterstofgas in de watertafel is mogelijk.

Waterstofgas is uiterst explosief. Verlaag het waterpeil tot minimaal 10 cm onder het werkstuk. Schud de

plaat en verplaats de lucht en het water regelmatig om opeenhoping van waterstofgas te voorkomen.

52

6.8 Installatie

• Selecteer de gewenste situatie uit de procesgegevens (SDP-bestand) en installeer de aanbevolen

onderdelen aan het voorste uiteinde van de snijbrander (mondstuk, elektrode etc.). Zie de proces-

gegevens voor onderdelen en instellingen.

• Plaats de snijbrander boven het materiaal op de gewenste startplaats.

• Zie Voedingshandleiding voor de juiste instellingen.

• Zie Debietregelingshandleiding voor de gasregelprocedures.

• Zie de handleidingen voor de besturingskasten en machine voor de startprocedures.

6.8.1 Spiegelsnijden

Voorspiegelsnijdenzijneenomgekeerdewervelgasstuwbuisenomgekeerdediuservereist.Dezeomgekeerde

onderdelen zullen het gas in tegenovergestelde richting “wervelen”, waardoor de “goede” kant van de snede wordt

omgekeerd.

6.9 Snijkwaliteit

6.9.1 Inleiding

Factoren die van invloed zijn op de snijkwaliteit zijn onderling afhankelijk. Door wijziging van een variabele kun-

nen alle andere worden beïnvloed. Het kan dan moeilijk zijn om een oplossing te bepalen. De volgende handlei-

ding biedt mogelijke oplossingen voor verschillende ongewenste snijresultaten. Begin met het selecteren van

de meest prominente variabele:

6.9.2 Snijhoek, negatief of positief

6.9.3 Snijvlakheid

6.9.4 Oppervlakteafwerking

6.9.5 Slak

6.9.6 Maatnauwkeurigheid

Meestal zorgen de aanbevolen snijparameters voor optimale snijkwaliteit, maar soms verschillen de condities

zodanig dat geringe wijzigingen noodzakelijk zijn. Als dat het geval is:

• Breng kleine stapsgewijze veranderingen/correcties aan.

• Pas de boogspanning aan in stappen van 5 V, omlaag of omhoog.

• Pas de snijsnelheid 5% of minder aan totdat de condities verbeteren.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Omgekeerde 4 x 0,032 stuwbuis OND.NR. 0558002534

Omgekeerde 8 x 0,047 stuwbuis OND.NR. 0558002530

Omgekeerdediuser OND.NR. 0004470115

53

VOORZICHTIG

Positieve snijhoek

Bovenkant is kleiner dan onderkant.

• Niet goed uitgelijnde snijbrander

• Gebogen of kromgetrokken materiaal

• Versleten of beschadigde verbruiksmaterialen

• Hoge stando (boogspanning)

• Lage snijsnelheid

• Hoge of lage stroom. (Zie Procesgegevens voor

aanbevolen stroomsterkte voor specieke

mondstukken).

Deel

Deel

Voordat u EVENTUELE correcties probeert aan te brengen, moet u de

snijvariabelen vergelijken met de aanbevolen fabrieksinstellingen/

nummers van verbruiksmaterialen zoals genoemd onder Procesge-

gevens.

6.9.2 Snijhoek

Negatieve snijhoek

Bovenkant is groter dan onderkant.

• Niet goed uitgelijnde snijbrander

• Gebogen of kromgetrokken materiaal

• Versleten of beschadigde verbruiksmaterialen

• Lage stando (boogspanning)

• Lage snijsnelheid (bewegingssnelheid machine)

Deel

Deel

Omlaagval-

lend stuk

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Omlaagval-

lend stuk

54

6.9.3 Snijvlakheid

Boven- en onderkant afgerond. Dit komt meestal voor als het

materiaal 6,4 mm (0,25 inch) dik of minder is.

• Hoge stroom voor de betreende materiaaldikte

(zie Procesgegevens voor juiste instellingen).

Deel

Bovenrand ondersneden

• Lage stando (boogspanning)

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Deel

Omlaagval-

lend stuk

Omlaagval-

lend stuk

55

6.9.4 Oppervlakteafwerking

Door proces veroorzaakte ruwheid

Snijvlak is consistent ruw. Kan al of niet beperkt zijn tot één

as.

• Verkeerd beschermgasmengsel (zie Procesge-

gevens).

• Versleten of beschadigde verbruiksmaterialen.

Door machine veroorzaakte ruwheid

Kan moeilijk te onderscheiden zijn van door proces ver-

oorzaakte ruwheid. Vaak beperkt tot slechts één as. Ruw-

heid is inconsistent.

• Vuile rails, wielen en/of rondsel/tandheugelstuur-

• inrichting. (Zie gedeelte Onderhoud in de ma-

chinebedieningshandleiding).

• Aanpassing sledewiel

of

Door machine

veroorzaakte

ruwheid

Door proces

veroorzaakte

ruwheid

Snijvlak

Bovenaan-

zicht

6.9.5 Slak

Slak is een bijproduct van het snijproces. Het is ongewenst ma-

teriaal dat op het deel achterblijft. In de meeste gevallen kan slak

worden verminderd of geëlimineerd door een goede instelling

van de snijbrander en snijparameters. Zie procesgegevens.

Slak door hoge snelheid

Materiaallasnaad of rollover (overslaan) op onderste oppervlak

langs snijvoeg. Moeilijk te verwijderen. Slijpen of weghakken kan

noodzakelijk zijn. “S”-vormige nalooplijnen.

• Hoge stando (boogspanning)

• Hoge snijsnelheid

Slak door lage snelheid

Vormt zich als bolletjes op de onderkant langs de snijvoeg.

Gemakkelijk te verwijderen.

• Lage snijsnelheid

Zijaanzicht

Snijvlak

Rollover

Nalooplijnen

Zijaanzicht

Bolletjes

Snijvlak

Nalooplijnen

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

56

VOORZICHTIG

VOORZICHTIG

Slak aan de bovenkant

Verschijnt als spetters bovenop het materiaal. Meestal gemakkelijk te

verwijderen.

• Hoge snijsnelheid

• Hoge stando (boogspanning)

Afwisselende slak

Verschijnt aan de boven- of onderkant langs snijvoeg. Niet-continu. Kan

voorkomen als een willekeurige slakvorm.

• Wellicht versleten verbruiksmaterialen

Andere factoren die slak beïnvloeden:

• Materiaaltemperatuur

• Ernstige walshuid of roest

• Legeringen met veel koolstof

6.9.6. Maatnauwkeurigheid

Meestal wordt de optimale maatnauwkeurigheid verkregen als de laagst mogelijke snelheid (binnen passende grenzen)

wordt gebruikt. Kies verbruiksmaterialen die een lagere boogspanning en lagere snijsnelheid mogelijk maken.

Zijaanzicht

Snijvlak

Spetters

De aanbevolen snijsnelheid en boogspanning zullen in de meeste

gevallen optimale snijresultaten opleveren. Kleine stapsgewijze

aanpassingen kunnen noodzakelijk zijn vanwege de kwaliteit en

temperatuur van het materiaal en een specieke legering. De ge-

bruiker dient er zich bewust van te zijn dat alle snijvariabelen elkaar

beïnvloeden. Verandering van de ene variabele heeft invloed op alle

andere variabelen, waardoor de snijkwaliteit kan verminderen. Start

altijd met de aanbevolen instellingen.

Voordat u EVENTUELE correcties probeert aan te brengen, moet u de

snijvariabelen vergelijken met de aanbevolen fabrieksinstellingen/num-

mers van verbruiksmaterialen zoals genoemd in de Procesgegevens.

Kleine stapsgewijze aanpassingen kunnen noodzakelijk zijn vanwege de kwaliteit en temperatuur van het materiaal

en een specieke legering. De gebruiker dient er zich bewust van te zijn dat alle snijvariabelen elkaar beïnvloeden.

Verandering van de ene variabele heeft invloed op alle andere variabelen, waardoor de snijkwaliteit kan verminderen.

Start altijd met de aanbevolen instellingen. Voordat u EVENTUELE correcties probeert aan te brengen, moet u de snij-

variabelen vergelijken met de aanbevolen fabrieksinstellingen/nummers van verbruiksmaterialen zoals genoemd in

de Procesgegevens.

De aanbevolen snijsnelheid en boogspanning zullen optimale snijresultaten opleveren.

LET OP

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

57

6.10 Flowkanalen van de snijbrander

Beschermgas In

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

Water In

Water Uit

Plasmagas In

Ontstekingsboog

Ontstekingsboog

58

GEVAAR

VOORZICHTIG

6.11 Inleiding

Slijtage van snijbranderonderdelen is een normaal verschijnsel bij plasmasnijden. Het starten van een plasma-

boog is een erosief proces zowel voor de elektrode als voor het mondstuk. De onderdelen van de PT-36 snijbran-

der moeten regelmatig worden gecontroleerd en vervangen om de snijkwaliteit en consistente afmetingen van

het te snijden deel te behouden.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

1. Verwijder de afschermdophouder.

OPM.:

Als de afschermdophouder moeilijk kan worden verwijderd, probeer dan eerst de opsluitdop

van het mondstuk strakker aan te draaien om de druk op de afschermdophouder te verlagen.

2. Controleer de bij elkaar passende metalen oppervlakken van de afschermdop en de afschermdophouder

op inkepingen of vuil, waardoor deze twee delen mogelijk geen goed metaal-op-metaal-contact kunnen

maken. Let op putjes of tekenen van vonkontlading aan de binnenkant van de afschermdop. Let op tekenen

van smelten van de tip van de afschermdop. Vervang deze indien ze beschadigd zijn.

3. Controleer de diuser op vuil en verwijder dit, indien nodig. De groeven aan de bovenkant kunnen slijten, met

negatieve gevolgen voor het gasvolume. Vervang dit onderdeel om de andere vervanging van de afscherm-

dop. Vanwege de hitte bij het snijden van vele kleine onderdelen op een geconcentreerde plaats of bij het

snijden van materiaal groter dan 19,1 mm (0,75 inch), kan een meer frequente vervanging noodzakelijk zijn.

Afschermdophouder

Opsluitdop van mondstuk

Mondstuk

Elektrode

Snijbranderhuis

EEN HETE SNIJBRANDER VEROORZAAKT BRANDWONDEN OP DE HUID!

LAAT DE SNIJBRANDER AFKOELEN VOORDAT U MET HET ONDERHOUD BEGINT.

Afschermdop

Diuser

Doorverkeerdemontagevandediuserindeafschermdopkandesnij-

brandernietgoedwerken.Degroevenindediusermoetenzoworden

gemonteerd dat ze van de afschermdop af wijzen (zie afbeelding).

6.12 Demontage van het voorste uiteinde van de snijbrander

59

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

4. Schroef de opsluitdop van het mondstuk los en trek het mondstuk recht uit het snijbranderhuis. Controleer

het isolatiegedeelte van de opsluitdop van het mondstuk op scheuren of barsten. Vervang de opsluitdop als

ze beschadigd zijn.

Controleer het mondstuk op:

• smelten of overmatige stroomoverdracht.

• groeven door interne vonkontlading.

• kerven of diepe krassen op de zittingvlakken van de O-ring.

• sneden of inkepingen in of slijtage van de O-ring.

• verwijder hafniumdeeltjes met staalwol (van het mondstuk).

Vervang als het beschadigd is.

OPM.:

Verkleuring van de inwendige oppervlakken en kleine zwarte startmarkeringen zijn normaal en

hebben geen negatieve invloed op de snijprestatie.

Als de houder voldoende strak is aangedraaid, kan de elektrode eruit worden gedraaid zonder dat deze aan de

elektrodehouder vastzit. Bij het installeren van de elektrode mag u alleen net voldoende kracht gebruiken voor

het vastdraaien van de elektrode.

5. Verwijder de elektrode met het elektrodeverwijderingsgereedschap.

6. Verwijder de elektrode uit de elektrodehouder. Steek de platte delen van de houder in een 5/16" sleutel.

Draai de elektrode met het elektrodegereedschap linksom eruit. Vervang de elektrode als de putjes in het

middelste inzetstuk meer dan 2,29 mm (0,09 inch) diep zijn.

Snijbranderhuis

Elektrodeverwijderingsgereedschap

Elektrode

Vervang de elektrode als de putjes in

het middelste inzetstuk meer dan

2,29 mm (0,09 inch) diep zijn.

60

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

7. Verwijder de elektrodehouder uit het snijbranderhuis. De zeskant aan het uiteinde van het elektrodehouder-

verwijderingsgereedschap past in een zeshoek van de elektrodehouder.

OPM.:

De elektrodehouder bestaat uit twee delen. Demonteer de houder niet. Als de houder is bescha-

digd, moet de gehele elektrodehouder worden vervangen.

8. Demonteer de elektrodehouder en gasstuwbuis. Verwijder de O-ring voorzichtig uit de elektrodehouder en

schuif de stuwbuis van de houder. Controleer het zittingvlak (voorste rand) op schilfers. Let op barsten of

verstopte gaten. Probeer de gaten niet te reinigen. Vervang de stuwbuis als deze beschadigd is.

OPM.:

Controleer alle O-ringen op inkepingen op andere schade waardoor de O-ring niet voor een

gas-/waterdichte afsluiting kan zorgen.

Elektrodehouder

Gasstuwbuis

O-ring

Elektrode

Verwijderingsgereedschap

Gasstuwbuis

Elektrodehouder

OPM.:

Verklaring van deze oppervlakken door

gebruik is normaal. Dit wordt veroorzaakt

door galvanische corrosie.

61

VOORZICHTIG

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

6.13 Montage van het voorste uiteinde van de snijbrander

• Omgekeerde volgorde van de demontage.

• Breng een zeer dunne laag siliconenvet aan op de O-ringen voordat u de betreende delen weer

monteert. Dit vergemakkelijkt de toekomstige montage en demontage bij onderhoudswerkzaam-

heden.

• Bij de montage hoeft de elektrode slechts enigszins te worden vastgedraaid. Als de elektrodehou-

der strakker wordt vastgedraaid dan de elektrode, kunnen versleten elektroden worden vervangen

zonder de elektrodehouder te moeten verwijderen.

OPM.:

Plaats het mondstuk bij de montage in de opsluitdop van het mondstuk en draai de opsluitdop

van het mondstuk/mondstuk op het snijbranderhuis. Daardoor wordt het mondstuk goed uit-

gelijnd. De afschermdop en de afschermdophouder moeten pas worden gemonteerd nadat de

opsluitdop van het mondstuk en het mondstuk zijn gemonteerd.

Anders zullen de onderdelen niet goed op hun plaats zitten en kan lekkage ontstaan.

Afschermdophouder

Diuser

Afschermdop

Opsluitdop van mondstuk

Mondstuk

Elektrode

Snijbranderhuis

Te strak aangedraaide onderdelen kunnen moeilijk worden gede-

monteerd en kunnen de snijbrander beschadigen. Draai onderdelen

tijdens de hermontage niet te strak vast. Schroefdraadonderdelen

zijn zo ontworpen dat ze goed met de hand kunnen worden vastge-

draaid, ca. 4,52 tot 6,78 N·m (40 tot 60 inch/pound).

62

Het gebruik van een snellader, onderdeelnr. 0558006164,

zal de montage van de onderdelen aan het voorste uit-

einde van de snijbrander vergemakkelijken.

stap 1. Om de snellader te gebruiken, moet eerst het mond-

stuk in de opsluitdop van het mondstuk worden

gestoken.

stap 2. Schroef de snellader in de opsluitdop van het mond-

stuk om het mondstuk te beveiligen.

stap 3. Draai de borgmoer op het mondstuk m.b.v. het voor-

montagegereedschap, onderdeelnr. 0558005917, dat

bij de snellader wordt geleverd.

stap 4. Verwijder de snellader. Het is zeer belangrijk om de

snellader te verwijderen om de juiste montage van de

resterende delen te verzekeren.

stap 5. Steek de diuser in de afschermdop.

stap 6. Steek de opsluitdop van het mondstuk in de af-

schermdophouder.

step 7. Schroef de afschermdophouder op de opsluitdop van

het mondstuk.

HOOFDSTUK 6 PT36 PLASMASNIJBRANDER

6.13.1 Gebruik van de snellader voor het voorste uiteinde van de snijbrander

Opsluitdop van het mondstuk

Diuser

Afschermdop

Opsluitdop van mondstuk

Mondstuk

Borgmoer

ond.nr. 0558005916

Afschermdophouder

Voormontagegereedschap

Afschermdophouder

63

GEVAAR

VOORZICHTIG

Mondstuk

6.14

Demontage van het voorste uiteinde van de snijbrander (voor de verwerking van dikke platen)