ZETA 40/60/100

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d’instruction

Bruksanvisning

Käyttöohje

Manuale d’istruzione

Gebruikershandleiding

Руководство по эксплуатации

Valid from 2013 week 45 50114756 L

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: ZETA 40/60

As of Week 02 2013

Type: ZETA 100

As of Week 02 2013

conforms to directives 2006/95/EC

2004/108/EC

2011/65/EU

European Standards: EN/IEC60974-1

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 7 January 2013

Anders Hjarnø Jørgensen

CEO

EC DECLAR

A

TION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our plasma cutting torches

Type: PT 100

As of Week 02 2013

conforms to directives 2006/95/EC

2004/108/EC

2011/65/EU

European Standards: EN/IEC60974-7

Issued in Fjerritslev 7 January 2013

Anders Hjarnø Jørgensen

CEO

DK – INDHOLDSFORTEGNELSE - Advarsel / Elektromagnetisk støjudstråling...................................................................................... 5

- Maskinprogram / Hvad er plasmaskæring....................................................................................... 6

- Ibrugtagning ..................................................................................................................................... 6

- Betjeningsvejledning ........................................................................................................................ 8

- Vedligeholdelse .............................................................................................................................. 10

- Tekniske data ................................................................................................................................. 11

- Garantibestemmelser .................................................................................................................... 12

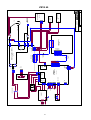

- Kredsløbsdiagrammer ............................................................................................................ 77 - 79

- Reservedelsliste

GB – CONTENTS - Warning / Electromagnetic emissions ........................................................................................... 13

- Machine programme / What is plasma cutting .............................................................................. 14

- Initial instructions ............................................................................................................................ 14

- Control unit ..................................................................................................................................... 16

- Maintenance .................................................................................................................................. 18

- Technical data ................................................................................................................................ 19

Warranty regulations ...................................................................................................................... 20

- Circuit diagrams ...................................................................................................................... 77 - 79

- Spare parts list

D – INHALTSVERZEICHNIS - Warnung / Elektromagnetische Störungen.................................................................................... 21

- Produktübersicht / Was ist Plasmaschneiden ............................................................................... 22

- Anschluß und Inbetriebnahme ....................................................................................................... 22

- Kontrolleinheit ................................................................................................................................ 24

- Wartung ......................................................................................................................................... 26

- Technische Daten .......................................................................................................................... 27

- Garantiebedingungen .................................................................................................................... 28

- Koppeldiagramme ................................................................................................................... 77 - 79

- Ersatzteilliste

F – TABLE DES MATIERES - Avertissement / Emissions électromagnétiques ............................................................................ 29

- Programme de la machine / Définition de la découpe au plasma ................................................ 30

- Instructions préalables ................................................................................................................... 30

- Unité de commande ....................................................................................................................... 32

- Maintenance .................................................................................................................................. 34

- Caractéristiques techniques .......................................................................................................... 35

Garantie ......................................................................................................................................... 36

- Schémas de connexion .......................................................................................................... 77 - 79

- Liste des pièces de rechange

SE – INNEHÅLLSFÖRTECKNING - Varning / Elektromagnetisk störfält ................................................................................................ 37

- Maskinprogram / Vad är plasmaskärning ...................................................................................... 38

- Igångsättning ................................................................................................................................. 38

- Funktionsvägledning ...................................................................................................................... 40

- Underhåll ........................................................................................................................................ 42

- Teknisk data ................................................................................................................................... 43

- Garantibestämmelser .................................................................................................................... 44

- Kretsloppsdiagram .................................................................................................................. 77 - 79

- Reservdelslista

FI – SISÄLLYSLUETTELO - Varoitus / Sähkömagneettiset häiriöt ............................................................................................. 45

- Tuoteohjelma / Mitä plasmaleikkaus on ........................................................................................ 46

- Käyttöönotto ................................................................................................................................... 46

- Ohjausyksikkö ................................................................................................................................ 48

- Huolto ............................................................................................................................................. 50

- Tekniset tiedot ................................................................................................................................ 51

- Takuuehdot .................................................................................................................................... 52

- Kytkentäkaavio ........................................................................................................................ 77 - 79

- Varaosaluettelo

I – INDICE - Attenzione / Emissioni elettromagnetiche...................................................................................... 53

- Gamma / Cos’e’ il taglio plasma? .................................................................................................. 54

- Istruzioni iniziali .............................................................................................................................. 54

- Pannello di controllo ....................................................................................................................... 56

- Manutenzione ................................................................................................................................ 58

- Dati tecnici ...................................................................................................................................... 59

- Condizioni di garanzia ................................................................................................................... 60

- Schema elettrico ..................................................................................................................... 77 - 79

- Lista parti di ricambio

NL – INHOUD - Waarschuwing / Elektromagnetische emissie ............................................................................... 61

- Machineprogramma / Wat is plasmasnijden ................................................................................. 62

- Aan de slag .................................................................................................................................... 62

- Besturingsunit ................................................................................................................................ 64

- Onderhoud ..................................................................................................................................... 66

- Technische gegevens .................................................................................................................... 67

- Garantievoorwaarden .................................................................................................................... 68

- Elektrisch schema ................................................................................................................... 77 - 79

- onderdelenlijst

RU – СОДЕРЖАНИЕ - Предупреждения / Электромагнитные излучения .................................................................... 69

- Программа поставки / Что такое плазменная резка ................................................................. 70

- Начало работы ............................................................................................................................. 70

- Блок управления .......................................................................................................................... 72

-

Техническое обслуживание ........................................................................................................ 74

- Технические данные .................................................................................................................... 75

- Условия гарантии ......................................................................................................................... 76

- Схемы цепи ........................................................................................................................... 77 - 79

- Список запасных деталей

5

DANSK

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse, over-

holder kravene i den europæiske standard EN/IEC60974-10

(Class A). Standarden har til formål at sikre, at svejseudstyr ikke for-

styrrer eller bliver forstyrret af andet elektrisk udstyr som følge af

elektromagnetisk støjudstråling. Da også lysbuen udsender støj,

forudsætter anvendelse uden forstyrrelser, at der tages forholds-

regler ved installation og anvendelse. Brugeren skal sikre, at

andet elektrisk udstyr i området ikke forstyrres.

Følgende skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet

andre elektriske apparater.

2. Radio- og fjernsynssendere og modtagere.

3. Computere og elektroniske styresystemer.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

7. Tidspunkt på dagen hvor svejsning og andre aktiviteter,

afhængig af elektrisk udstyr, foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nød-

vendigt at tage særlige forholdsregler (f.eks. information om midler-

tidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr, som kan blive forstyrret.

2. Anvend korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Fjern signalkabler i svejseområdet fra netkabler.

6. Beskyt signalkabler i svejseområdet f.eks. med skærmning.

7. Benyt isoleret netforsyning til følsomme apparater.

8. Overvej skærmning af den komplette svejseinstallation.

ADVARSEL

Plasmaskæring kan ved forkert brug være farlig for såvel bruger som omgivelser. Derfor må udstyret kun an-

vendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være opmærksom på følgende:

Elektrisk stød

- Skæreudstyret skal installeres forskriftsmæssigt. Maskinen skal jordforbindes via netkablet.

- Det er farligt at få elektrisk stød. Det kan give helbredsproblemer og i værste fald slå ihjel. Ved anvendelse af

plasmaskæreudstyr skal man være særlig opmærksom, fordi der arbejdes med meget høje spændinger.

- Sørg for regelmæssig kontrol af maskinens sikkerhedstilstand.

- Beskadiges kabler og isoleringer, skal arbejdet omgående afbrydes og reparation foretages.

- Kontrol, reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

- Undgå berøring af spændingsførende dele i skærekredsen (skærebrænder og stelklemme) med bare hænder.

Brug aldrig defekte eller fugtige svejsehandsker og hold tøjet tørt.

- Isolér Dem selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

- Afbryd maskinen før skærebrænderen adskilles ved udskiftning af elektrode og anden service.

- Brug kun specificeret skærebrænder og reservedele (se reservedelslisten)

Skærelys

- Beskyt øjnene idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med foreskrevet

filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen idet huden kan tager skade af stråling. Brug beskyttende beklædning der

dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes, og andre personer i området advares mod lyset fra lysbuen.

Røg og gasser

- Røg og gasser, som dannes ved skæring, er meget farlige at indånde. Sørg for tilstrækkelig udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal også være sikret mod gnister og sprøjt fra lysbuen (Brug evt. brandsikkert forklæde og pas på

åbenstående lommer).

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af skæreopgaven. Støjen har ofte et niveau der

kræver at høreværn anvendes.

Farlige områder

- Særlig forsigtighed skal udvises, når skærearbejdet foregår i lukkede rum, eller i højder hvor der er fare for at falde

ned.

Placering af skæreudstyret

- Placer skæreudstyret således at der ikke er risiko for, at det vælter.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Anvendelse af maskinen til andre formål end det, den er beregnet til er på eget ansvar.

Gennemlæs denne instruktionsbog omhyggeligt,

inden udstyret installeres og tages i brug!

6

MASKINPROGRAM

ZETA 40/60/100 er en luftkølet plasmaskæremaskine.

Svejseslanger og kabler

Til maskinerne kan MIGATRONIC fra sit produkt-

program levere returstrømkabler, sliddele mm.

Transportvogn (ekstraudstyr)

Maskinerne kan leveres med transportvogn.

HVAD ER PLASMASKÆRING

Plasmafysik

Plasmalysbuen er en meget koncentreret lysbue, der

opstår ved, at lysbuen bliver mekanisk koncentreret og

indsnævret igennem et lille dysehul. Denne ind-

snævring giver meget høje temperaturer (over

15000°C) og en meget høj hastighed. Den høje tem-

peratur gør materialet flydende, og materialet presses

væk af den kinetiske energi i lysbuen.

En ideel plasmagas er molekylær, har høj varme-

ledningsevne, er let at ionisere og har høj molekyle-

vægt. Trykluft er velegnet som plasmagas, dog skal

brænderen have en særlig udformning, idet der er ilt i

trykluften.

Plasmabrænderen

En plasmabrænder ligner en TIG-svejsebrænder, hvor

der er tilføjet en dyse for at lave en mekanisk ind-

snøring af lysbuen.

Elektroden består af kobber, hvori der er indpresset en

hafniumstift. Dysen er udført i kobber.

Der er kun en tryklufttilledning til pistolen, hvor gassen

deles til plasmagas og kølegas. For at lysbuen kan

tændes, udledes en HF-gnist mellem elektrode og

dyse. Derved ioniseres plasmagassen, og pilotlysbuen

tændes. Af sikkerhedshensyn, samt for at undgå op-

varmning og slitage, er pilotlysbuetiden begrænset til

max. 3 sek.

Når brænderen placeres tæt på skæreemnet, vil lys-

buen blive overført til emnet, pilotlysbuen slukkes og

skæreprocessen starter.

Skæring i metalnet og gittre

Det er nødvendigt at fremføre brænderen konstant

fremad, når lysbuen er overført til skæreemnet, og

skæreprocessen er i gang. Ellers slukkes lysbuen. Det

samme sker, hvis brænderen føres væk fra svejse-

emnet.

Hvis det er nødvendigt at skære i metalnet, gitre eller

andre afbrudte materialer, er det nødvendigt at an-

vende ”gitter” funktionen. I denne skæreproces vil ma-

skinen altid have lysbuen tændt. Desværre vil

brænder- og sliddele hurtigere blive brugt, og skære-

processen vil nedsættes i hastighed.

IBRUGTAGNING

Nettilslutning

Maskinen skal tilsluttes den korrekte netforsyning iht.

det påsatte typeskilt. Efter montering af netstikket er

maskinen klar til brug. Netstikforbindelsen skal fore-

tages af autoriseret og kvalificeret personale. Tænd og

sluk maskinen ved hjælp af afbryderen på maskinen.

Tilslutning af fjernkontrol (ZETA 100 AUTOMAT)

ZETA 100 til automatbrug kan fjernreguleres via en

fjernkontrol eller en svejseautomat. Fjernkontrolstikket

har terminaler for følgende funktioner:

A: Input-signal for svejsestrøm, 0 –

+10V indgangsimpedans: 1Mohm

B: Signal-nul

C: Output-signal for etableret lysbue

(max. 1A), fuldt isoleret

D: NC

E: Output-signal for etableret lysbue (max. 1A), fuldt

isoleret

F: NC

G: Forsyningsspænding +24VDC. Kortslutningssikret

med PTC modstand (max. 50mA)

H: Forsynings-nul

Generatordrift

Tilslutning til generator kan medføre, at plasmaskære-

maskinen ødelægges.

Generatorer kan, i forbindelse med tilslutning til en

plasmaskæremaskine, afgive store spændingspulser

som virker ødelæggende på plasmaskæremaskinen.

Kun frekvens- og spændingsstabile generatorer af

asynkron-typen må anvendes. Defekter, som opstår

på plasmaskæremaskinen som følge af tilslutning til

generator, er ikke omfattet af garantien.

7

Tryklufttilslutning

Trykluftsslangen skal forbindes bag på strømkilden.

Trykluften skal være ren og tør for at undgå hurtigt slid

på sliddele i brænderen. For at opnå dette kan der

monteres særligt luftfilter. Trykluftsanlægget skal have

en kapacitet på min. 120 l/min ved et tryk på 6-8 bar

på ZETA 40/60 og min. 180 l/min ved et tryk på 6-

8 bar på ZETA 100. Kompressoren må ikke overstige

8 bar.

ZETA har indbygget trykreduktionsventil og et mano-

meter.

Indstilling af skæreluft

Maskinen er udstyret med en lufttryksindikator, der

stopper maskinen, hvis indløbstrykket er mindre end

3 bar.

Tænd maskinen

Tryk på ”Lufttest” tasten på betjeningspanelet (gas-

ventilen åbnes)

Fasthold tasten og juster lufttrykket til 3,5 bar. Luft-

tryksstørrelsen afhænger af materialetype, tykkelse

og strømstyrken. Overstig ikke 6 bar.

Slip tasten

Skæreprocessen

Indstil skærestrømmen i forhold til materialetype og

tykkelse.

Vælg skæremetode: normal eller ”gitter” skæring.

Hold brænderen i afstand fra personer eller objekter

og tryk på brændertasten. Pilotlysbuen tændes.

Placer brænderen tæt på skæreemnet, og lysbuen vil

blive overført. Pilotlysbuen slukkes, hvis brænderen

ikke føres tæt på skæreemnet indenfor 3 sek. efter, at

pilotlysbuen er tændt.

Start skæreprocessen fra den ene ende af skære-

emnet for at undgå, at slagger og sprøjt returnerer til

brænderen. Hvis det er nødvendigt at skære i midten

af et emne, skal brænderen hældes. Pilotlysbuen vil

tillade overførsel af lysbuen, selv på beskidte eller ma-

lede overflader.

Skærehastighed

Den korrekte skærehastighed gør det muligt at skære

materialet og fjerne det smeltede materiale fra den

modsatte side af skæreemnet.

Det smeltede materiale vil have et flow på en 10-15°

hældning på brænderakslen ved den korrekte skære-

hastighed. Det vil gøre det muligt at opnå rene skære-

hjørner uden slagger.

For langsom skærehastighed vil udvide skæreområ-

det, øge varmezonen og efterlade slagger på skære-

området.

For høj skærehastighed vil ikke skære igennem

materialet og vil returnere slagger og sprøjt.

Brænderen skal holdes lodret mod svejsemnet under

skæreprocessen.

Fordele ved plasmaskæring

Plasmaskæring giver mange fordele i forhold til auto-

genskæring. Smeltebadet er smallere med det høje

indhold af oxygen i autogenskæring, og derved er det

ikke muligt at skære i rustfrit stål. Den høje temperatur

og trykluften fjerner det smeltede materiale og efter-

lader rene skæreflader.

Plasmaskæring kan anvendes til alle elektrisk ledede

materialer.

Sliddele

Der er to sliddele i brænderen: elektrode og dyse.

Elektrodens ende af hafnium slides under skæring og

skal udskiftes, når der er 2-3mm tilbage. En udslidt

elektrode gør det vanskeligt at etablere pilotlysbuen,

og vil resultere i en ustabil lysbue og reducere skære-

kvaliteten.

Dysen skal holdes fri af skæresprøjt, da åbningen

øges og gøres skæv. Derved reduceres skærekvalite-

ten.

Levetiden er variabel og afhængig af skæreopgaver.

BEMÆRK!

Det er vigtigt at kontrollere flowet ved hjælp

af plasmagastesteren.

Flowet SKAL ligge mellem de to streger på

gastesteren.

Ligger flowet udenfor, resulterer det i enten

dårlig skærekvalitet eller kort levetid på slid-

delene.

8

BETJENINGSVEJLEDNING

ZETA 40/60 ZETA 100

Drejeknap

Maskinen er forsynet med en drejeknap,

som anvendes til indstilling af skære-

strømmen.

20-45A for ZETA 40,

20-60A for ZETA 60,

20-100A for ZETA 100.

Plasmalysbue

Plasmalysbueindikatoren lyser af sikkerheds-

hensyn, hvis der er spænding på brænderen.

Overophedning

Overophedningsindikatoren lyser, skære-

processen er blevet afbrudt på grund af over-

ophedning af maskinen.

Netfejl

Netfejlsindikatoren lyser, når netspændingen

er mere end 15% lavere end den beregnede

spænding.

Manglende lufttryk

Lufttryksfejlindikatoren lyser, når lufttrykket

falder til under 3 bar. Maskinen stopper.

Brænderfejl

Brænderindikatoren blinker, når der opstår en

kortslutning i brænderen (skadet brænder eller dårlig

samling af elektriske dele som elektrode, dyse etc.)

Maskinen stopper.

Brænderindikatoren lyser, når brænderhovedet ikke er

korrekt samlet. Indikatoren informerer brugeren om

risikoen for elektrisk chok, da de udsatte elektriske

dele er udsat for høj spænding. Maskinen stopper.

PLS (ZETA 100)

Teksten vises i display ved kortslutning i

plasmabrænderen

LO.P (ZETA 100)

Teksten vises i displayet ved for lavt

trykluft fra lufttilslutningen.

HI.P (ZETA 100)

Teksten vises i displayet ved for højt

trykluft fra lufttilslutningen.

Visning af fejlkoder

Indikatoren ved siden af ikonet blinker, når der

opstår andre typer fejl. Samtidigt vises fejlkode i dis-

playet.

Udvalgte fejlkoder:

(Fejlmeddelelsen fjernes ved at trykke -tasten)

Spændingsfejl

Ikonet vises, når netspændingen er for

høj. E04-01 vises, når netspændingen

er for lav.

Tilslut maskinen til 400V AC, +/-15% 50-60Hz.

ANDRE FEJLTYPER

Hvis andre fejlkode vises i display skal maskinen

slukkes og tændes for at fjerne meddelelsen.

Hvis fejlmeddelelsen vises gentagne gange, er

reparation af strømkilden nødvendig.

9

Valg af skæremetode

Normal skæring

Denne funktion bør være aktiv under normal

brug.

”Gitter”skæring

Denne funktion bør kun anvendes under

specielle forhold (f.eks. skæring i metalnet), da

levetiden på sliddele til brænderen afkortes, og skære-

hastigheden nedsættes.

Fugning (ZETA 100)

Til denne funktion anvendes en særlig dyse,

der tillader plasmabuen at blæse det smeltede

materiale væk og derved skabe en fuge. Under

fugning skal brænderen holdes i en 45° hældning i

forhold til skæreemne og brugeren skal sikre sig, at

brænderen holdes, så det smeltede materiale blæses i

den rigtige retning rent sikkerhedsmæssigt.

Lufttrykket skal være indstillet til 3,5 bar.

(ZETA 100)

Denne funktion anvendes til visning af lysbue-

spænding eller skærestrøm. Tasten holdes

nede i 3 sekunder, og “A” indikatoren slukkes, når

lysbuespændingen vises. Når tasten trykkes igen,

returnerer visningen til skærestrøm.

Lufttrykstest

Gasventilen åbnes, uden at lysbuen tændes.

Det er da muligt at kontrollere og evt. justere

på lufttryksmåleren bag på maskinen. Lufttrykket skal

være 3,5 bar for ZETA 40/60, og for ZETA 100

anbefales 4,0 bar for skæring og 3,5 bar for fugning.

Ved at trykke på lufttrykstasten på ZETA 100 vises

trykket på den komprimerede luft.

10

VEDLIGEHOLDELSE

Manglende vedligeholdelse kan medføre nedsat

driftssikkerhed og bortfald af garanti.

Der skal udføres periodisk eftersyn på ZETA skære-

maskinerne.

Periodisk eftersyn:

For at sikre en problemfri drift skal følgende eftersyn

udføres mindst en gang årligt, eller efter behov.

- Afbryd maskinen fra forsyningsnettet og vent

2 minutter inden sideskærmene afmonteres. Dette

må kun foretages af elkyndigt personale.

- Ventilatorvingerne og komponenterne i kølekana-

len renses for snavs med trykluft.

Vandudskiller

Tøm og rengør vandudskilleren på regulatoren.

Dette gøres ved at trykke på udluftningsventilen i

bunden af glaskappen når trykluften er sluttet til,

eller ved at skrue kappen helt af og rengøre for

smuds.

Urenheder i luften medfører at elektrode og dyse

irrer eller danner kortslutninger mellem elektroden

og skæredysen. Fugt i luften forhindrer start af

pilotlysbue.

Hvis der har været urenheder eller fugt i skære-

luften, rengøres enden af elektroden og den ind-

vendige side af dysen med fint sandpapir.

Plasmaslangen og skærehovedet

Undersøg

- skærehovedet for skader,

- plasmaslangen for skader på overtrækket

og udskift efter behov dyse, elektrode og

elektrodeisolator.

Dysen bør jævnligt rengøres for metalsprøjt ved

hjælp af en stålbørste. Der må ikke anvendes

skarpe genstande, da disse kan beskadige dyse-

hullet. Dysen er en sliddel, og det er derfor vigtigt

jævnligt at kontrollere, om den skal skiftes. Der er

risiko for nedsmeltning i skærehovedet, hvis

udskiftning ikke sker i tide. Nedenstående foto

viser ny dyse til venstre og nedslidt dyse til højre.

Under skæring kan der dannes metalsprøjt mellem

elektrode og dysekappe. Dette metalsprøjt skal

fjernes ved at blæse trykluft ind, mens man banker

let på det.

Brænder/tændingsfunktion (Zeta 100)

Det er vigtigt at sikre sig, at tændingsmekanismen

er bevægelig, hver gang elektroden skiftes.

Smøring er nødvendig, hvis tændingsfunktionen

ikke fungerer korrekt.

Nedenstående foto viser, hvor smøringen skal

foregå, og hvordan det er vigtigt at skubbe op og

ned for at smøre tændingsfunktionen.

Fjern overskydende smøremiddel inden samling

af brænderhoved.

Vi anbefaler ren vaseline uden tilsætninger eller

paraffinolie.

Andre smøremidler som f.eks. toluen, xylen eller

benzen (især som spray) er ikke tilladt, da det kan

ødelægge indre dele af brænderens mekanisme.

Silicium-baserede, Lithium-baserede og Teflon-

baserede produkter er IKKE tilladte, da de kan

reagere med indvendige gummidele.

11

TEKNISKE DATA

Strømkilde: ZETA 40 ZETA 60 ZETA 100

Netspændin

g

(

50Hz-60Hz

)

1 x 230 V ±15% 3x400 V ±15% 3 x 400 V ±15%

Netsikring 16 A 10 A 20 A

Netstrøm, effekti

v

16,8 A 6,8 A 19,1 A

Effekt, (100%) 3,9 kVA 4,7 kVA 13,2 kVA

Effekt, max 5,3 kVA 7,4 kVA 29,9 kVA

Effekt, tom

g

an

g

< 35 W < 35 W < 35 W

Virkningsgrad 0,9 0,9 0,8

Tilladelig belastning: Skærin

g

Fugnin

g

100% (40° omgivelsestemp) 35 A / 94 V 40A / 96 V 75 A / 110 V 75 A / 130 V

60% (40° omgivelsestemp) 40 A / 96 V 50 A / 100 V 85 A / 114 V 85 A / 134 V

40% (40° omgivelsestemp) 45 A / 98 V 60 A / 104 V 100 A / 120 V -

35% (40° omgivelsestemp) - - - 100 A / 140 V

100%

(

20° om

g

ivelsestemp

)

40 A / 96 V 45 A / 98 V - -

60% (20° omgivelsestemp) 45 A / 98 V 55 A / 102 V - -

Tomgangsspænding 225 V 241 V 248 V

Strømområde 20-45 A 20-60 A 20-100 A

1

Anvendelsesklasse

S

S

S

2

Besk

y

ttelsesklasse

(

IEC 529

)

IP 23 IP 23 IP 23

Norm EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensioner (hxbxl) (mm) 360x220x570 360x220x570 405x345x675

Væ

g

t 26k

g

27 k

g

36k

g

Kvalitetssnit 8 mm 12 mm <25 mm

Delesnit 12 mm 18 mm <35 mm

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter.

www.migatronic.com/goto/weee

1

S

Maskinen opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2 Maskinen må anvendes udendørs, idet den opfylder kravene til beskyttelsesklasse IP23.”

12

GARANTIBETINGELSER

Migatronic svejsemaskiner kvalitetskontrolleres

løbende i hele produktionsforløbet og afprøves som

samlede enheder gennem omhyggelig, kvalitetssikret

funktions- og sluttest.

Migatronic yder 12 måneders garanti på nye

svejsemaskiner, der ikke er registreret. Hvis nye

svejsemaskiner registreres inden for 6 uger efter

fakturering, udvides garantiperioden til 24 måneder.

Registrering skal foretages på internetadressen:

www.migatronic.com/warranty. Som bevis for

registreringen gælder registreringsbeviset, der

fremsendes pr. e-mail. Den originale faktura samt

registreringsbeviset er købers dokumentation for, at

svejsemaskinen er omfattet af en 24 måneders

garanti.

Såfremt registrering ikke foretages, er standard

garantiperioden 12 måneder for nye svejsemaskiner,

regnet fra dato for fakturering til slutkunde. Den

originale faktura er dokumentation for

garantiperioden.

Migatronic yder garanti i henhold til gældende

garantibetingelser ved at udbedre mangler eller fejl

ved svejsemaskiner, der påviseligt inden for

garantiperioden måtte skyldes materiale- eller

produktionsfejl.

Der ydes som hovedregel ikke garanti på

svejseslanger, da disse anses som sliddele; dog vil

fejl og mangler, som opstår inden for 6 uger efter

ibrugtagning og som skyldes materiale- eller

produktionsfejl, blive betragtet som

garantireklamation.

Enhver form for transport i forbindelse med en

garantireklamation er ikke omfattet af Migatronics

garantiydelse og vil derfor ske for købers regning og

risiko.

I øvrigt henvises til Migatronic gældende

garantibetingelser som er tilgængelig på:

www.migatronic.com/warranty.

13

ENGLISH

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard EN/IEC60974-10 (Class A).

The purpose of this standard is to prevent the occurrence of

situations where the equipment is disturbed or is itself the source of

disturbance in other electrical equipment or appliances. The arc

radiates disturbances, and therefore, a trouble-free performance

without disturbances or disruption, requires that certain measures

are taken when installing and using the welding equipment. The

user must ensure that the operation of the machine does not

occasion disturbances of the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically

controlled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it may

be necessary to take special and additional precautions in order to

prevent problems of emission (e.g. information of temporary welding

work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with selective

screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered

under special circumstances and for special applications.

WARNING

Plasma cutting can be dangerous to the user, people working nearby, and the surroundings if the equipment is

handled or used incorrectly. Therefore, the equipment must only be used under the strict observance of all relevant

safety instructions. In particular, your attention is drawn to the following:

Electricity

- The cutting equipment must be installed according to safety regulations and by a properly trained and qualified person.

The machine must be connected to earth through the mains cable.

- It is dangerous to be exposed to electric shock. It can damage your health and in worst case kill you. By use of plasma cutting

equipment it is very important that you to pay attention as you work with very high voltages.

- Make sure that the cutting equipment is correctly maintained.

- In the case of damaged cables or insulation, work must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

- Avoid all contact with live components in the cutting circuit (cutting torch and earth clamp) if you have bare hands.

Always use dry clothes and welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

- Disconnect the machine before separating the cutting torch by change of electrode and other service.

- Use only specified cutting torch and spare parts (see spare parts list).

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet with suitable

radiation protection glass.

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective clothes,

covering all parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from the arc.

Smoke and gases

- The breathing in of the smoke and gases emitted during cutting is damaging to health. Make sure that any exhaust systems

are working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be removed from

the place of welding.

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch out for folds

and open pockets).

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Noise

- The arc generates surface noise according to cutting task. Often, use of hearing aids is necessary.

Dangerous areas

- Special consideration must be taken when welding is carried out in closed areas or in heights where there is a danger of

falling down.

Positioning of the cutting equipment

- Place the cutting equipment so there is no risk that the machine will tip over.

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Use of the cutting equipment for other purposes than it is designed for is strongly deprecrated. If the occasion should arise

this will be carried out without responsibility on our part.

Read this instruction manual carefully

before the equipment is installed and in operation

14

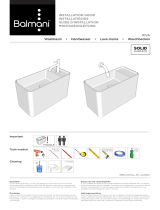

MACHINE PROGRAMME

ZETA 40/60/100 is an air-cooled plasma cutting

machine.

Welding hoses

The machine can be equipped with return current

cables, spare parts etc. from the MIGATRONIC

programme.

Trolley (option)

The machines can be delivered with a transport

trolley.

WHAT IS PLASMA CUTTING?

The plasma arc is a very hot arc obtained by

constricting a ionized gas into the small hole of the

torch tip. By limiting the arc width it is possible to

achieve very high temperatures (over 15.000 C°) and

very high velocity of the gas. The high temperature

melts the part to cut while the high speed of the gas

removes the molten metal from the workpiece.

The ideal gas to use for plasma is an inert gas, but

also compressed air can be used. However, the

presence of oxygen in the compressed air has to be

taken in consideration when designing the torch.

Plasma cutting torch

The plasma cutting torch is somehow similar to a TIG

torch but it is designed in such a way to force the arc

in a very small orifice in the torch tip.

The electrode is made with copper and at the end

there is a small part made with hafnium. The tip is

made with copper.

The compressed air goes through the torch and it is

used for creating the plasma gas and to cool the torch.

The arc ignition is obtained with a high frequency

discharge between the electrode and the tip (Pilot

Arc). The pilot arc is limited to max 3 seconds to

prevent heating of the torch and excessive wear on

the consumable parts.

When the torch is positioned close to the workpiece

the arc is transferred to the workpiece, the pilot arc

switches off and the cutting operation starts.

Cutting metal nets and grills

When the arc is transferred on the workpiece and the

cutting operation is started, it is necessary to move the

torch ahead constantly in order to have always the arc

between the torch and the solid metal. Otherwise, yhe

arc will switch off. The same would happen, if the

torch is moved away from the workpiece.

If it is necessary to cut a metal net or a grill or other

discontinuous materials the “Grid” option has to be

used by pushing the relevant key pad on the front

panel. In this mode the machine will always keep the

pilot arc on, thus preventing the arc from switching off.

In this cutting mode, however, the consumables and

parts of the torch will wear faster and the efficiency of

the cutting operation will decrease.

INITIAL INSTRUCTIONS

Connection to the net

Make sure the input voltage is correct. It should fit the

voltage specified at the type plate of the machine. The

machine is ready for use after the mains plug has

been mounted by autorised and qualified personnel.

The machine can be switched on and off at the mains

plug.

Connection of remote control

(ZETA 100 AUTOMAT)

ZETA 100 machines for automat use equipped with 8-

pole control interface can be controlled via a remote

control or a welding robot. The remote control socket

has terminals for the following functions:

A: Input signal for welding current, 0 –

+10V input impedance: 1Mohm

B: Signal ground

C: Arc detect – contact of relay (max.

1Amp), fully insulated

D: N.C.

E: Arc detect – contact of relay (max. 1Amp), fully

insulated

F: N.C.

G: Supply +24VDC. Short circuit protected with PTC

resistor (max. 50mA).

H: Supply ground

Generator operation

Connection to generators can damage the plasma

cutting machine.

When connected to a plasma cutting machine,

generators can produce large voltage pulses, which

can damage the plasma cutting machine. Use only

frequency and voltage stable generators of the

asynchronous type.

Defects on the plasma cutting machine arisen due to

connection of a generator are not included in the

guarantee.

15

Supply of compressed air

The compressed air hose has to be connected to the

back of the power source. The air should be clean and

dry in order to prevent fast wear of the torch parts. A

special air filter can be mounted in order to obtain this.

The compressor must have a capacity of at least

120 l/min by a pressure of 6-8 bar on ZETA 40/60 and

min. 180 l/min by a pressure of 6-8 bar on ZETA 100.

The compressor should not exceed 8 bar.

In the back of the power source there is an air filter

with a pressure gauge and a pressure regulator.

Adjustment of air pressure

The power source is equipped with a pressure switch

that will stop the machine if the input pressure goes

below 3 bar (see front panel above)

Switch ON the machine

Push the “air test” button on the front panel (the

gas valve will open)

Check the air pressure on the gauge and adjust it

to 3.5 bar while keeping the “air test” button

pushed. Different pressure values can be used

depending on the material type, thickness and the

Amperage. Do not exceed 6 bar.

Release the pushbutton

Cutting operation

Adjust the cutting current the value needed for the

material type and thickness.

Select cutting mode: normal or “grid”.

Keep the torch away from persons or objects and

push the torch trigger. The pilot arc will start.

Position the torch close to the workpiece and the arc

will be transferred. If the torch is not moved close to

workpiece within 3 seconds after the pilot arc has

been established, the pilot arc will switch off and the

operation has to be repeated.

Start the cutting operation from one end of the work-

piece in order to prevent slag and spatters to return on

the torch. If the cutting operation has to be started in

the middle of the workpiece angle the torch in order to

avoid return of slag or spatters on the torch.

The pilot arc will allow the transfer of the arc also on

dirty or painted workpiece.

Cutting speed

The correct cutting speed allows to completely cut the

material and to remove the molten material from the

opposite side of the workpiece, avoiding return of

sparks and spatters.

With the right cutting speed the flow of molten material

will have an angle of 10-15° on the torch axle. This will

allow cut edges clean without slag.

Too slow cutting speed widens the cutting area,

increases the heat-affected zone and leaves slag on

the cutting surface.

Too high cutting speed will not cut the whole thickness

of the material and will give return of spatters and

sparks.

During the cutting operation the torch has to be kept

perpendicular to the workpiece.

Advantages of plasma cutting

Plasma cutting gives many advantages over

oxyacetylene cutting. The heat-affected zone is

smaller while the high content of oxygen in oxycutting

prevents the use on stainless steel. The temperature

of plasma cutting is higher than oxycutting and the

flow of compressed air removes the molten material

leaving clean cut edges.

Plasma cutting can be used on all electrically

conductive materials.

Wear parts

There are 2 parts in the torch subject to wear: the

electrode and the tip.

The hafnium end of the electrode wears during cutting

and when this wear has reached 2-3 mm the electrode

has to be replaced. A worn out electrode will make

difficult to establish the pilot arc, will give an unstable

arc and worse cutting quality.

The tip has to be kept clean from spatters. The orifice

will become wider and irregular and this will decrease

the cutting quality.

The lifetime of the consumables is variable and

depends also from the application.

Torch and spares

Use only original spare and wear parts.

Please note!

It is important to control the flow by means of

the plasma gas test device.

The flow MUST be set between the two lines

on the gas test device.

If the flow is not within this area, it will result

in either bad cutting quality or decreased

lifetime on the wearing parts.

16

CONTROL UNIT

ZETA 40/60 ZETA 100

Control knob

The machine has a kontrol knob, which is

used for setting of the cutting current.

20-45A for ZETA 40,

20-60A for ZETA 60,

20-100A for ZETA100

Plasma arc indicator

The plasma arc indicator is illuminated for

reasons of safety and in order to show if there is

voltage at the output tap on the torch.

Overheating error indicator

The overheating indicator is illuminated if

cutting is interrupted due to overheating of the

machine.

Mains error indicator

The mains error indicator is illuminated if the

mains voltage is more than 15% lower than the rated

voltage.

Air pressure indicator

The air pressure indicator is illuminated if the

air pressure is less than 3 bar. The machine stops.

Torch alarm

RED light FLASHING: one short circuit is

present inside the torch (torch damaged or bad

assembling of electrical parts like electrode, tip, etc).

Generator is stopped.

RED light LIGHTED: head of torch is not completely

assembled. It informs the operator about the risk of

electric shock because of exposed electric parts

subjected to high voltage. Generator is stopped.

PLS (ZETA 100)

The text is displayed by short circuit in

the plasma torch.

LO.P (ZETA 100)

The text is displayed when the air

pressure from the air supply is too low.

HI.P (ZETA 100)

The text is displayed when the air

pressure from the air supply is too high.

Error symbols

The indicator next to the icon flashes on and

off when other types of errors occur. At the same

time an error symbol is shown in the display.

Selected error codes:

(The error code can be reset by pressing the

-key pad.)

Mains supply error

The icon will be displayed, when the

mains voltage is too high. E04-01 will

be shown when the mains voltage is too low.

Connect the welding machine to

400V AC, +/-15% 50-60Hz.

OTHER TYPES OF ERRORS

If other error symbols are displayed, the machine

needs to be switched off and then on to cancel the

symbol.

If the error symbol is shown repeatedly, repair of the

power source is required.

17

Cutting mode

Normal cutting

This function should be used in general.

“Grid” cutting

This function should only be used under

special conditions, as it will faster wear the

consumables of the torch and slow down the cutting

operation.

Gouging (ZETA 100)

This function is used with a special nozzle

that allows the plasma arc to blow away the

melted material and thereby creating a gouge.

During gouging the torch must be kept at 45° with

respect of workpiece and the operator must direct

the torch in a way that melted material will blow away

in a safe direction.

The pressure of compressed air should be regulated

to 3.5bar.

(ZETA 100)

This function offers the possibility to display

the arc voltage or the cutting current. The key

pad must be pressed for 3 seconds and the LED

next to the “A” indicator will be turned off, when the

arc voltage is displayed. To go back to the Cutting

Current just press the key pad again.

Air pressure test

By pushing this button the gas valve will open

without starting an arc. This operation allows

checking the air pressure on the gauge positioned on

the back of the machine and to adjust it to 3.5 bar for

ZETA 40/60. For ZETA 100 4.0 bar is recommended

for cutting and 3.5 bar for gouging.

In ZETA 100, when pressing the TEST AIR, the

display shows the pressure of compressed air.

18

MAINTENANCE

Insufficient maintenance may result in reduced

operational reliability and in lapse of guarantee.

The ZETA plasma cutting machines require virtually no

maintenance. However, exposure to extremely dusty,

damp or corrosive air is damaging to welding machines.

Periodical maintenance

In order to prevent problems arising, the following

procedure should be observed at least once a year or as

required.

- disconnect the machine from the mains supply and

wait 2 minutes before removing the front panels.

- clean the fan blades and the components in the cooling

pipe with clean, dry, compressed air.

Water separator

Empty and clean the water separator on the regulator.

This is carried out by pressing the air escape valve in

the bottom of the glass cap when the compressed air

is on, or by screwing the cap off and clean it.

The electrode and nozzle may become coated with

verdigris or short circuits between the electrode and

the cutting nozzle arise due to impurities in the air.

Moisture in the air prevents start of the pilot arc.

The end of the electrode and the inside of the nozzle

must be cleaned by fine sandpaper if impurities or

moisture in the cutting air have been present.

Plasma hose and cutting head

Examine

- Cutting head for damages.

- The plasma hose for damages on the cover

- and replace if needed nozzle, electrode and

electrode insulator.

The nozzle must be cleaned frequently for metal

spatter by use of a wire brush. No sharp items must

be used, as they can damaged the hole in the nozzle.

The nozzle is a wearing part, and it is important to

check for worn-out nozzles that need replacement.

There is a risk of a meltdown in the cutting head if the

nozzle is not exchanged in due time. The picture

below shows a new nozzle to the left and a worn-out

nozzle to the right. The nozzle is worn out when there

is a small crater in the hole.

Metal spatter between electrode and nozzle cap can

occur during cutting. This metal spatter must be

removed by blowing compressed air inside and at the

same time knocking easily at it.

Torch/ignition function (Zeta 100)

It is important to ensure that the ignition

mechanism is correctly movable each time the

electrode is exchanged. Lubrication is required

when the mechanism is not free on its

movement.

The picture below shows where to put grease

and how to push up and down to lubricate the

internal mechanism.

Remove the remaining grease before

reassembly of the torch.

We recommend pure Vaseline without

solvents or Paraffin oil.

Other lubricants are not allowed because they

can contain solvents like Toluene, Xylene,

Benzene (especially spray dispensers) that

can destroy inner parts of torch mechanism.

Silicon-based, Lithium-based and Teflon-

based products are NOT allowed because

they can react with inner rubber parts of torch.

19

TECHNICAL DATA

Power source: ZETA 40 ZETA 60 ZETA 100

Mains volta

g

e

(

50Hz-60Hz

)

1 x 230 V ±15% 3x400 V ±15% 3 x 400 V ±15%

Fuse 16 A 10 A 20 A

Mains current, effective 16.8 A 6.8 A 19.1 A

Power, (100%) 3.9 kVA 4.7 kVA 13.2 kVA

Power, max 5.3 kVA 7.4 kVA 29.9 kVA

Open circuit powe

r

< 35 W < 35 W < 35 W

Efficienc

y

0.9 0.9 0.8

Permitted load: Cuttin

g

Gougin

g

100% duty cycle (40°C ambient temp) 35 A / 94 V 40A / 96 V 75 A / 110 V 75 A / 130 V

60% duty cycle (40°C ambient temp) 40 A / 96 V 50 A / 100 V 85 A / 114 V 85 A / 134 V

40% duty cycle (40°C ambient temp) 45 A / 98 V 60 A / 104 V 100 A / 120 V -

35% duty cycle (40°C ambient temp) - - - 100 A / 140 V

100% dut

y

c

y

cle

(

20°C ambient temp

)

40 A / 96 V 45 A / 98 V - -

60% duty cycle (20°C ambient temp) 45 A / 98 V 55 A / 102 V - -

Open circuit voltage 225 V 241 V 248 V

Current range 20-45 A 20-60 A 20-100 A

1

Application class

S

S

S

2

Protection class

(

IEC 529

)

IP 23 IP 23 IP 23

Standards EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensions (hxwxl) (mm) 360x220x570 360x220x570 405x345x675

Wei

g

ht 26k

g

27 k

g

36k

g

Cut qualit

y

8 mm 12 mm <25 mm

Cut max. 12 mm 18 mm <35 mm

Dispose of the product according to

local standards and regulations.

www.migatronic.com/goto/weee

1

S

The machine meets the standards which are demanded of machines working in areas where there is an increased risk of electric shock

2 Equipment marked IP23 is designed for indoor and outdoor applications

20

WARRANTY CONDITIONS

Migatronic welding machines are quality-tested

continuously throughout the production process and

undergo a thorough, quality-assured final function

test as assembled units.

The warranty period is 12 months for new welding

machines if no registration is carried out.

Upon registration of new welding machines within

6 weeks from invoicing, the warranty period is

extended to 24 months.

Registration must be made on the online address:

www.migatronic.com/warranty. The certificate of

registry is proof of the registration and will be sent by

e-mail. The original invoice and the certificate of

registry will document to the buyer that the welding

machine falls within the scope of a 24 months

warranty period.

If registration is not made, the standard warranty

period is 12 months for new welding machines, as

from the date of invoicing to end user. The original

invoice is documentation for the warranty period.

Migatronic provides warranty according to the

warranty conditions in force through remedying

defects in the welding machines that can be proved

to be caused by improper materials or workmanship

in the warranty period.

As a main rule, warranty is not provided for welding

hoses as they are considered to be wear parts;

defects that occur within 6 weeks after putting into

operation and which are caused by improper

materials or workmanship will, however, be

considered warranty claims.

All forms of transport in connection with a warranty

claim fall outside the scope of Migatronic’s warranty

and will take place for buyer’s own account and risk.

We refer to Migatronic’s warranty conditions at

www.migatronic.com/warranty

21

DEUTCH

Elektromagnetische Störungen

Diese Maschine für den professionellen Einsatz ist in Überein-

stimmung mit der Europäischen Norm EN/IEC60974-10 (Class A).

Diese Norm regelt die Ausstrahlung und die Anfälligkeit elektrischer

Geräte gegenüber elektromagnetischer Störung. Da das Lichtbogen

auch Störungen aussendet, setzt ein problemfreier Betrieb voraus,

daß gewisse Maßnahmen bei Installation und Benutzung getroffen

werden. Der Benutzer trägt die Verantwortung dafür, daß andere

elektrischen Geräte im Gebiet nicht gestört werden.

In der Arbeitsumgebung sollte folgendes geprüft werden:

1. Netzkabel und Signalkabel in der Nähe der Schweißmaschine,

die an andere elektrischen Geräte angeschloßen sind.

2. Rundfunksender- und empfänger.

3. Computeranlagen und elektronische Steuersysteme.

4. Sicherheitssensible Ausrüstungen, wie z.B. Steuerung und Über-

wachungseinrichtungen.

5. Personen mit Herzschrittmacher und Hörgeräten.

6. Geräte zum Kalibrieren und Messen.

7. Tageszeit, zu der das Schweißen und andere Aktivitäten statt-

finden sollen.

8. Baukonstruktion und ihre Anwendung.

Wenn eine Schweißmaschine in Wohngebieten angewendet wird,

können Sondermaßnahmen notwendig sein (z.B. Information über

zeitweilige Schweißarbeiten).

Maßnahmen um die Aussendung von elektromagnetischen

Störungen zu reduzieren:

1. Nicht Geräte anwenden, die gestört werden können.

2. Kurze Schweißkabel.

3. Plus- und Minuskabel dich aneinander anbringen.

4. Schweißkabel auf Bodenhöhe halten.

5. Signalkabel im Schweißgebiet von Netzkabel entfernen.

6. Signalkabel in Schweißgebiet schützen, z.B. durch

Abschirmung.

7. Separate Netzversorgung für sensible Geräte z.B. Computer.

8. Abschirmung der kompletten Schweißanlage kann in Sonder-

fällen in Betracht gezogen werden.

WARNUNG

Durch verkehrte Anwendung können Plasmaschneiden gefährlich für sowohl Benutzer als auch Umgebungen sein.

Deshalb dürfen die Geräte nur unter Beobachtung aller relevanten Sicherheitsvorschriften benutzt werden. Bitte

insbesondere folgendes beobachten:

Elektrizität

- Das Schneidgerät vorschriftsmäßig installieren. Die Maschine muß durch das Netzkabel geerdet werden.

- Elektrischer Schlag ist gefährlich. Er kann in Gesundheitsprobleme resultiern und schlimmstenfalls töten. Es ist deshalb

wichtig, daß Sonderbeachtung geschenkt wird, weil das Plasmagerät mit sehr hohen Spannungen arbeitet.

- Korrekte Wartung des Schneidgeräts durchführen. Bei Beschädigung der Kabel oder Isolierungen muß die Arbeit umgehend

unterbrochen werden um den Fehler sofort beheben zu lassen.

- Reparatur und Wartung des Schneidgerätes dürfen nur vom Fachmann durchgeführt werden.

- Jeglichen Kontakt mit stromführenden Teilen im Schneidkreis (Schneidbrenner und Masseklemme) mit bloßen Händen ver-

meiden. Nie defekte oder feuchte Schweißerhandschuhe und Arbeitsanzüge anwenden.

- Eine gute Erdverbindung sichern (z.B. Schuhe mit Gummisohlen anwenden).

- Eine sichere Arbeitsstellung einnehmen (z.B. Fallunfälle vermeiden).

- Die Maschine abschalten, ehe u.A. Auswechslung der Elektrode.

- Nur spezifizierte Brenner und Ersatzteile anwenden (Bitte Ersatzteilliste lesen).

Licht- und Hitzestrahlung

- Die Augen schützen, weil selbst eine kurzzeitige Einwirkung zu Dauerschäden führen kann. Deshalb ist es notwendig einen

Schweißerhelm mit geeignetem Strahlenschutzschild anzuwenden.

- Den Körper gegen das Licht vom Lichtbogen schützen, weil die Haut durch Strahlung geschädigt werden kann. Immer

Arbeitsschutzanzug anwenden, der alle Teile des Körpers deckt.

- Die Arbeitsstelle ist, wenn möglich, abzuschirmen, und andere Personen in der Umgebung müssen vor dem Licht gewarnt

werden.

Rauch und Gase

- Das Einatmen von Rauch und Gasen, die beim Schneiden entstehen, sind gesundheitsgefährlich. Deshalb ist gute

Absaugung und Ventilation notwendig.

Feuergefahr

- Die Hitzestrahlung und der Funkelflug vom Lichtbogen bilden eine Feuergefahr. Leicht entflammbare Stoffe müssen deshalb

vom Schneidbereich entfernt werden.

- Die Arbeitskleidung muß gegen Funken vom Lichtbogen gesichert werden (Evt. eine feuerfeste Schürze anwenden und auf

Falten oder offenstehende Taschen achtgeben).

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beachtet werden.

Geräusch

- Das Lichtbogen bringt akustisches Geräusch hervor, der Geräuschpegel ist aber von der Schneidaufgabe abhängig. In den

meisten Fällen ist Tragen des Gehörschutzes notwendig.

Gefährliche Gebiete

- Vorsicht muß erwiesen werden, wenn das Schweißen im geschlossenen Räume oder in Höhen ausgeführt werden, wo die

Gefahr für Sturtz besteht.

Plazierung des Schneidgeräts

- Das Schneidgerät muß so plaziert werden, daß das Gerät nicht umkippt.

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beoachtet werden.

Wir raten Anwendung des Schneidgerät für andere Zwecken als berechnet ab. Gegebenenfalls ist das in eigener

Verantwortung.

Bitte diese Bedienungsanleitung gründlich durchlesen,

bevor die Anlage installiert und benutzt wird!

22

PRODUKTÜBERSICHT

ZETA 40/60/100 ist eine luftgekühlte Plasmaschneid-

maschine.

Schweißschläuche

Die Maschinen können mit Rückstromkabeln und Ver-

schleißteile vom MIGATRONIC Programm ausgestattet

werden.

Transportwagen (Option)

Die Maschinen kann mit einem Transportwagen als Zu-

behör bestellt werden.

WAS IST PLASMASCHNEIDEN

Plasmaphysik

Der Plasmalichtbogen ist ein sehr konzentrierter Licht-

bogen, denn durch die sehr kleine Öffnung der Plasma-

düse erfolgt eine Einengung des Lichtbogens. Diese Einen-

gung hat Temperaturen von mehr als 15000°C zur Folge,

und die Geschwindigkeit des Plasmastrahls ist rund 2-mal

die Schallgeschwindigkeit. Die hohe Temperatur macht das

Material flüssig, und es wird durch die kinetische Energie

des Lichtbogens weggepreßt.

Ein ideales Plasmagas ist molekular, hat eine hohe

Wärmeleitfähigkeit, ist leicht zu ionisieren und hat ein

hohes Molekulargewicht. Preßluft ist als Plasmagas sehr

geeignet. Der Brenner muß aber eine besondere

Konstruktion haben, da die Preßluft Sauerstoff enthält.

Der Plasmabrenner

Ein Plasmabrenner ähnelt einem WIG-Schweißbrenner, bei

dem eine Düse eingebaut ist, um eine mechanische

Einengung des Lichtbogens zu bewirken.

Die Elektrode besteht aus Kupfer mit einem in die Spitze

eingepreßten Hafniumstift. Die Düse ist aus Kupfer. Mit

dem Düsenmantel wird die Düse festgehalten. Der Düsen-

mantel ist so ausgeschaltet, daß Düse und Düsenmantel

eine gute Luftkühlung bekommen.

Es gibt nur eine Preßluftzuleitung zum Brenner, wo das

Gas in Plasmagas und Kühlgas geteilt wird. Damit der

Lichtbogen gezündet werden kann, gibt es im ZETA einen

Hochfrequenzgenerator, der bewirkt, daß Funken zwischen

der Elektrode und der Düse springen. Dadurch wird das

Plasmagas ionisiert, und der Pilotlichtbogen zündet.

Zur Sicherheit und um Erhitzung und Verschleiß zu

vermeiden, ist die Pilotlichtbogenzeit auf 3 Sek. beschränkt.

Schneiden in Metallnetz und Gitter

Der Brenner soll ständig vorwärts geführt werden, wenn

der Lichtbogen auf das Werkstück übertragt ist, und der

Schneidprozeß inganggesetzt ist. Sonst schaltet der Licht-

bogen aus. Dasselbe passiert, wenn der Brenner vom

Werkstück weggeführt wird.

Die ”Gitter” Funktion muß für Schneiden in Metalnetz,

Gitter oder andere getrennten Materalien angewendet

werden. Der Lichtbogen ist immer in dieser Funktion ein-

schaltet. Leider werden Brenner- und Verschleissteile

schneller verschlissen, und der Schneidprozeß wird

langsamer.

ANSCHLUß UND

INBETRIEBNAHME

Netzanschluß

Die Maschine ist für Anchluß zur an dem Typen-

schild angegebenen Netzspannung berechnet.

Nach Anschluß des Netzsteckers ist die Anlage

betriebsbereit. Der Anschluß darf nur von qualifi-

ziertem Fachpersonal vorgenommen werden. Der

Ausschalter schaltet die Maschine ein und aus.

Fernbedienungsanschluß (ZETA 100)

Zeta 100 Maschinen für Automat ist mit Fern-

reglerstecker ausgestattet und können über Fern-

regler oder direkt vom Schweißautomaten ge-

steuert werden. Der Fernbedienungsanschluß hat

folgende Funktionen:

A: Eingangssignal für Schweiß-

stromsteuerung, 0 - +10V

Eingangswiderstand: 1Mohm

B: Bezugspunkt für alle Signale

C: Ausgangssignal für brennenden

Lichtbogen (max. 1A), völlig

isoliert

D: Keine Belegung

E: Ausgangssignal für brennenden Lichtbogen

(max. 1A), völlig isoliert

F: Keine Belegung

G: Versorgungsspannung +24VDC. Mit PTC

Widerstand (max. 50mA)

kurzschlussgesichert.

H: Masse

23

Generatorbetrieb

Anschluß an Generator kann die Plasmaschneid-

maschine zerstörren. Generatoren können in

Verbindung mit Anschluß an eine Plasmaschneid-

maschine große Spannungspulse abgeben, die die

Plasmaschneidmaschine zerstörren können.

Nur frequenz- und spannungsstabile Generatoren

vom asynkronen Typ dürfen angewendet werden.

Defekte auf die Plasmaschneidmaschine infolge An-

schluß der Generatoren werden von der Garantie

nicht erfaßen.

Druckluftanschluß

Der Druckluftschlauch muß hinter der Stromquelle

verbunden werden. Die Druckluft muß rein und

trocken sein, so daß die Verschleißteile im Brenner

nicht verschlissen. Zu Erreichung reiner und trockener

Luft, kann ein Luftfilter montiert werden. Die Druck-

luftanlage muß eine Kapazität von mindestens

120 l/min bei einem Druck von 6-8 bar auf ZETA 40/60

und mindestens 180 l/min bei einem Druck von 6-

8 bar auf ZETA 100 haben. Der Kompressor darf nicht

8 bar übersteigen.

ZETA hat Reduzierventil und Manometer eingebaut.

Einstellung der Schneidluft

Die Maschine ist mit einem Luftdruckindikator

ausgestattet, der die Maschine aufschaltet, wenn der

Luftdruck weniger als 3 bar ist.

Die Maschine einschalten

Auf die ”Lufttest” Taste drücken (das Gasventil wird

geöffnet)

Die Taste festhalten und den Luftdruck für 3,5 bar

einstellen. Die Luftdruckgröße hängt von

Materialtyp, Dicke und Stromstärke ab. Nicht 6 bar

übersteigen.

Die Taste loslassen.

Schneidprozeß

Den Schneidstrom im Verhältnis zu Materialtyp and

Dicke einstellen.

Schneidmethode wählen: Normal oder ”Gitter”

Schneiden.

Den Brenner von Personen und Objekten weghalten

und die Brennertaste drücken. Der Pilotlichtbogen ein-

schalten.

Den Brenner dicht auf das Werkstück plazieren, und

der Lichtbogen wird übertragt. Der Pilotlichtbogen

schaltet aus, wenn der Brenner binnen 3 Sek. nach

Einschalten des Pilotlichtbogens dicht auf das Werk-

stück plaziert wird.

Den Schneidprozeß von einem Ende des Werkstücks

anfangen, so daß Schlacken und Spritzer nicht zum

Brenner retourniert werden. Den Brenner muß geneigt

werden, wenn es notwendig ist, mitten eines Werk-

stücks zu schneiden. Der Pilotlichtbogen erlaubt Über-

tragung des Lichtbogens, auch auf schmutzige und

gemalte Oberflächen.

Schnittgeschwindigkeit

Die korrekte Schnittgeschwindigkeit ermöglicht

Schneiden des Materials og Entfernung des Materials

von der Gegenseite des Werkstücks.

Bei korrekter Schnittgeschwindigkeit hat der Plasma-

strahl einen Winkel von 15-20 Grad. Damit können

reine Schneidecken ohne Schlacke erreicht werden.

Wenn man den Brenner zu langsam führt, wird der

Schnitt breiter, und die Wärmezone mit

geschmolzenem Material an der Unterseite des Werk-

stücks wird grösser.

Zu hohe Schneidgeschwindigkeit wird so einwirken,

daß das Material nicht durchgeschneidet wird und

Schlack und Spritzer werden retourniert.

Der Brenner muss vertikal gegen das Werkstück

während des Schneidprozess festgehalten.

Vorteile des Plasmaschneidens

Das Plasmaschneiden hat mehrere Vorteile gegen-

über dem Azetylenschneiden. Der Schneidbad ist

schmaler mit dem hohen Inhalt an Oxygen in

Azetylenschneiden.

Die hohe Temperatur und Druckluft entfernen das

gescholzene Material und hinterließen reine Schneid-

flächen.

Plasmaschneiden kann für alle elektrisch führenden

Materialien angewendet werden.

Verschleißteile

Der Brenner hat zwei Verschleißteile, die Elektrode

und die Düse.

Die Elektrodenspitze aus Hafnium wird während des

Schneidens verschlissen und muss ausgetauscht

werden, wenn die Vertiefung 2-3mm erricht hat.

Eine verschlissene Elektrode hat schlechte Zünd-

eigenschaften und geringere Schnittqualität zur Folge,

under der Plasmalichtbogen neigt zum Abreissen (zu

langer Lichtbogen).

Die Düse von Spritzern freizuhalten. Nach längerem

Gebrauch ist auch die Düse abgenutzt, wodurch die

Schnittqualität geringer wird.

Das Lebensdauer ist variabel und hängt von Schneid-

aufgaben ab.

BITTE BEMERKEN!

Der Fluß soll mit Hilfe des Plasmagastestgerät

kontrolliert werden.

Der Fluß SOLL zwischen die zwei Striche auf

das Testgerät liegen. Sonst wird die

Konsequenz entweder schlechte Schneid-

qualität oder kurze Lebensdauer der

Verschleißteile.

24

KONTROLLEINHEIT

ZETA 40/60 ZETA 100

Drehknopf

Die Maschine ist mit einem Drehknop ver-

sorgen, der für Einstellung des Schneid-

stroms angewendet wird.

20-45A für ZETA 40,

20-60A für ZETA 60,

20-100A für ZETA100

Plasmalichtbogen

Der Plasmalichtbogenanzeiger leuchtet aus

Sicherheitsgründen beim Anliegen einer Spannung

auf der Elektrode bzw. auf dem Brenner auf.

Überhitzungsfehler:

Die Überhitzungsanzeige leuchtet auf, wenn

der Schneidbetrieb wegen einer Überhitzung der

Anlage unterbrochen wurde. Die Leuchtdiode erlischt

etwa 5 Sekunden nachdem sich das Gerät wieder

ausreichend abgekühlt hat.

Netzfehler:

Die Leuchtdiode für Netzfehler leuchtet, wenn

die Netzspannung 15% zu niedrig ist.

Pressluftanzeige

Diese Lampe leuchtet auf, wenn der Druck

der Pressluft weniger als 3 bar ist. Die Maschine

stoppt.

Brennerfehler

Die Brenneranzeige blinkt, wenn ein Kurz-

schluß im Brenner entsteht (defekter Brenner oder

schlechte Sammlung der Elektrische Teile wie z.B.

Elektrode, Düse usw.). Die Maschine stoppt.

Die Brenneranzeige leuchtet, wenn der Brennerkopf

nicht komplett ist. Die Anzeige informiert dem

Benutzer über die Gefahr für elektrischen Schlag, weil

die exponierte elektrischen Teilen für hohe Spannung

ausgesetzt ist. Die Maschine stoppt.

PLS (ZETA 100)

Der Text wird beim Kurzschluss im

Plasmabrenner gezeigt.

LO.P (ZETA 100)

Der Text wird gezeigt, wenn der Luft-

druck von der Luftzufür zu niedrig ist.

HI.P (ZETA 100)

Der Text wird gezeigt, wenn der Luft-

druck von der Luftzufür zu hoch ist.

Anzeige von Fehlersymbolen

Der Indikator neben dies Symbol blinkt, wenn

andere Fehlerarten aufgetreten sind. Gleichzeitig wird

das Fehlersymbol im Display angezeigt.

Ausgewählte Fehlerkodes:

(Der Fehler wird durch Drücken der -Taste null-

gestellt.)

Spannungsfehler

Das Symbol für Netzspannungsfehler

wird angezeigt, wenn die Netzspannung

zu hoch ist. E04-01 wird angezeigt, wen die Netz-

spannung zu niedrig ist.

Schließen Sie die Maschine bitte an:

400V AC +/- 15% 50-60 Hz.

ANDERE FEHLERTYPEN

Wenn andere Fehlersymbole im Display angezeigt

werden, soll die Maschine aus- und eingeschalten

werden, damit das Symbol entfernt wird.

Wenn das Fehlersymbol mehrmals erscheint, ist eine

Reparatur der Stromquelle notwendig.

25

Wahl der Schneidmethode

Allgemeines Schneiden

Diese Funktion ist immer Aktiv im allgemeinen

Schneiden.

”Gitter” Schneiden

Diese Funktion solll nur in Sonderfällen

angewendet werden (z.B. Schneiden in Metall-

netz), weil die Lebensdauer der Brennerverschleißteile

verkurzt wird, und die Schneidegeschwindigkeit

gedrosselt wird.

Fugen (ZETA 100)

Für diese Funktion wird eine spezielle Düse

angewendet, die sichert, daß der Plasmabogen

das geschmeltzte Material wegbläst, und dann eine

Fuge bildet. Während des Fugens soll der Brenner in

einer Neigung von 45° im Verhältnis zu Schneidstück

gehalten werden, und der Benutzer soll sich sichern,

daß der Brenner das geschmelzte Material in korrekter

Richtung geblasen wird.

Der Luftdruck soll für mindestens 3,5 bar eingestellt

werden.

(ZETA 100)

Diese Funktion ermöglicht Zeigen der Licht-

bogenspannung oder Schneidstrom. Die Taste

wird für 3 Sekunden festgehalten, und die Diode

neben “A” wird ausgeschaltet, wenn die Lichtbogen-

spannung gezeigt wird. Retournieren zu Schneidstrom

durch Widerdrücken an die Taste.

Luftdrucktest

Das Gasventil wird geöffnet ohne daß der

Lichtbogen einschaltet. Kontrolle und

eventuelle Einstellung des Luftdruckmessers hinter

der Maschine ist dann möglich. Der Luftdruck soll

3,5 bar für ZETA 40/60 sein. Für ZETA 100 ist 4,0 bar

empfehlenswert für Schneiden und 3,5 bar für Fugen.

Durch Drücken der Luftdrucktest Taste zeigt das Dis-

play auf ZETA 100 den Druck der Druckluft.

26

WARTUNG

Unzureichende Wartung kann in verminderter Betriebs-

sicherheit und in Wegfall der Garantie resultieren.

Periodische Wartung

Zur Gewährleistung eines problemlosen Betriebs müssen

folgende Inspektionen einmal jährlich oder nach Bedarf

durchgeführt werden:

- Ehe Öffnung der Anlage die Maschine vom

Versorgungsnetz abbrechen und 2 Min. warten.

- Durch Druckluft Lüfterflügel und Kühlkanal von