Miller MPi 220P de handleiding

- Categorie

- Lassysteem

- Type

- de handleiding

Deze handleiding is ook geschikt voor

Processen

Beschrijving

Multiproces lassen

OM-253 918B/dut 2012−02

www.MillerWelds.com

File: Multiprocess

MPi 220P

CE

HANDLEIDING

Bedankt en gefeliciteerd dat u voor Miller hebt gekozen. Nu kunt u aan

de slag en alles meteen goed doen. Wij weten dat u geen tijd heeft om

het anders dan meteen goed te doen.

Om die reden zorgde Niels Miller, toen hij in 1929 voor het eerst met het

bouwen van booglasapparatuur begon, er dan ook voor dat zijn

producten lang meegingen en van superieure kwaliteit waren. Net als u

nu konden zijn klanten toen zich geen mindere kwaliteit veroorloven. De

producten van Miller moesten het beste van het beste zijn. Zij moesten

gewoon het allerbeste zijn dat er te koop was.

Tegenwoordig zetten de mensen die Miller-producten bouwen en verko-

pen die traditie voort. Ook zij zijn vastbesloten om apparatuur en service

te bieden die voldoet aan de hoge kwaliteits- en prestatiestandaards die

in 1929 zijn vastgelegd.

Deze handleiding voor de eigenaar is gemaakt om u optimaal gebruik te

kunnen laten maken van uw Miller-producten. Neem even de tijd om de

veiligheidsvoorschriften door te lezen. Ze helpen u om uzelf te bescher-

men tegen mogelijke gevaren op de werkplek. We hebben ervoor ge-

zorgd, dat u de apparatuur snel en gemakkelijk kunt installeren. Bij

Miller kunt u rekenen op jarenlange betrouwbare service en goed onder-

houd. En mocht uw apparatuur om wat voor reden dan ook ooit moeten

worden gerepareerd, dan kunt u in het hoofdstuk Onderhoud & Storin-

gen precies nagaan wat het probleem is. Aan de hand van de onderdelen-

lijst kunt u bepalen welk onderdeel u precies nodig hebt om het pro-

bleem te verhelpen. Ook vindt u de garantie en de onderhoudsinformatie

voor uw specifieke model bijgesloten.

Miller Electric maakt een complete lijn

lasapparaten en aanverwante

lasproducten. Wilt u meer informatie over

de andere kwaliteitsproducten van Miller, neem dan contact op met uw

Miller-leverancier. Hij heeft de nieuwste overzichtscatalogus en

afzonderlijke productleaflets voor u.

Elke krachtbron van

Miller gaat vergezeld

de meest probleemlo-

ze garantie in onze

bedrijfstak − u werkt er

hard genoeg voor.

Van Miller voor u

INHOUDSOPGAVE

HOOFDSTUK 1 − VEILIGHEIDSMAATREGELEN − LEES DIT VÓÓR GEBRUIK 1....................

1-1. De betekenis van de symbolen 1.........................................................

1-2. De risico’s van het booglassen 1.........................................................

1-3. Aanvullende symbolen voor installatie, bediening en onderhoud 3.............................

1-4. Californië-voorstel 65, waarschuwingen 4..................................................

1-5. Belangrijkste Veiligheidsvoorschriften 5...................................................

1-6. Informatie over elektrische en magnetische velden (EMV -informatie) 5.........................

HOOFDSTUK 2 − DEFINITIES 7...............................................................

2-1. WEEE label (Voor producten die in de EU zijn verkocht) 9....................................

HOOFDSTUK 3 − TECHNISCHE GEGEVENS 11..................................................

3-1. Belangrijke informatie betreffende CE-producten (voor verkoop binnen de EU) 11.................

3-2. Informatie over Elektromagnetische Compatibiliteit (EMC) 11..................................

3-3. Technische gegevens 11.................................................................

3-4. Inschakelduur en oververhitting 12........................................................

3-5. Stroom/spanning-grafieklijnen 13..........................................................

HOOFDSTUK 4 − INSTALLATIE 14..............................................................

4-1. Locatie van typeplaatje met serienummer en aansluitgegevens 14..............................

4-2. Keuze van de locatie 14.................................................................

4-3. De gastoevoer installeren 15.............................................................

4-4. Aansluitklemmen voor de laskabels en kabelafmetingen bepalen 16.............................

4-5. Proces/Polariteitstabel 16................................................................

4-6. De polariteit veranderen 17...............................................................

4-7. De draadspoel installeren en de drukspanning op de naaf afstellen 18...........................

4-8. De aandrijfrollen en de draadinvoergeleider verwisselen 19....................................

4-9. De aandrijfrollen en de draadgeleider uitlijnen 20.............................................

4-10. Leidraad voor elektrotechnisch onderhoud 20...............................................

4-11. 230 VAC enkelfase ingangsvermogen aansluiten 21..........................................

4-12. Lasdraad invoeren en de spanning van de drukrol afstellen 22.................................

HOOFDSTUK 5 − BEDIENING 23...............................................................

5-1. Bedieningsfuncties 23...................................................................

5-2. Het apparaat voorbereiden voor beklede−elektrodelassen 24..................................

5-3. Het apparaat voorbereiden voor TIG−lassen 25..............................................

5-4. Keuze van de 2T − 4T toortsfunctie (TIG−proces) 26.........................................

5-5. Het systeem voorbereiden voor het handbediend MIG (GMAW en FCAW) lasproces 27............

5-6. Instelmenu voor handmatig MIG−lassen 28.................................................

5-7. Toortsschakelaarfunctie en puntlastijdkeuze (MIG-proces) 30..................................

5-8. Het systeem voorbereiden voor het synergisch MIG (GMAW en FCAW) proces 31................

5-9. Instelmenu voor synergisch MIG-lassen 32.................................................

5-10. Het apparaat voorbereiden voor synergisch pulserend MIG−lassen (GMAW en FCAW) 34..........

5-11. Instelmenu voor synergisch MIG−lassen 36.................................................

5-12. Instelmenu voor de 4T−schakelaar (alleen voor synergisch MIG−lassen) 37......................

5-13. Instellingen voor het invoeren van lasdraden 38..............................................

5-14. Het systeem terugzetten op de fabrieksinstellingen 39........................................

5-15. Een programma laden 39................................................................

5-16. MIG−parameters laden voor het gebruikerspunt 40...........................................

5-17. Nominale instelling voedingsstroom I1 = 16 Amp 41..........................................

5-18. Parameterinstellingen van het basis instelmenu 42...........................................

HOOFDSTUK 6 − ONDERHOUD & PROBLEMEN VERHELPEN 43..................................

6-1. Routineonderhoud 43...................................................................

6-2. Lastoorts en draadaanvoersysteem 43.....................................................

6-3. Overbelasting van de unit 43.............................................................

6-4. Storingen 44...........................................................................

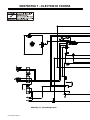

HOOFDSTUK 7 − ELECTRISCH SCHEMA 46.....................................................

INHOUDSOPGAVE

HOOFDSTUK 8 − RICHTLIJNEN MIG-LASSEN (GMAW) 48........................................

8-1. Typische aansluitingen voor het MIG-proces 48..............................................

8-2. Typische instellingen voor de MIG−procesregeling 49.........................................

8-3. De lastoorts vasthouden en positioneren 50.................................................

8-4. Omstandigheden die van invloed zijn op de vorm van de las 51................................

8-5. Toortsbeweging tijdens het lassen 52......................................................

8-6. Slechte lasnaad karakteristieken 52.......................................................

8-7. Goede lasnaad karakteristieken 52........................................................

8-8. Problemen oplossen − Uitzonderlijk spatten 53..............................................

8-9. Problemen oplossen − Porositeit 53........................................................

8-10. Problemen oplossen − Te sterke inbranding 53..............................................

8-11. Problemen oplossen − Onvoldoende inbranding 54...........................................

8-12. Problemen oplossen − Onvolledige neersmelt 54............................................

8-13. Problemen oplossen − Doorbranden 54....................................................

8-14. Problemen oplossen − Zwaaiende lasverbinding 55..........................................

8-15. Problemen oplossen − Vervorming 55......................................................

8-16. Algemeen gebruikte MIG beschermgassen 56...............................................

8-17. Gids voor probleemoplossing bij halfautomatische lasapparatuur 56.............................

HOOFDSTUK 9 − RICHTLIJNEN BEKLEDE ELEKTRODE LASSEN 58..............................

9-1. Lasprocedure met beklede elektroden 58...................................................

9-2. Overzicht elektrode- en stroomsterktetabel 59...............................................

9-3. Een boog creëren 59....................................................................

9-4. De elektrodehouder positioneren 60.......................................................

9-5. Slechte lasnaad karakteristieken 60.......................................................

9-6. Goede lasnaad karakteristieken 60........................................................

9-7. Omstandigheden die van invloed zijn op de vorm van de las 61................................

9-8. De elektrodebeweging tijdens het lassen 61.................................................

9-9. Gegroefde lasnaden 62..................................................................

9-10. Overlapnaad 62........................................................................

9-11. T-verbinding 62.........................................................................

9-12. Lastest 63.............................................................................

9-13. Problemen oplossen − Porositeit 63........................................................

HOOFDSTUK 10 − EEN WOLFRAAM ELEKTRODE KIEZEN EN VOORBEREIDEN VOOR HET LASSEN MET

EEN LASINVERTER, OP GELIJKSTROOM OF WISSELSTROOM 65................................

10-1. Een wolfraam elektrode kiezen

(draag schone handschoenen om verontreiniging van het wolfraam te voorkomen) 65..............

10-2. Een wolfraam elektrode voorbereiden voor het lassen op gelijkstroom/elektrode negatief (DCEN) of

wisselstroom bij gebruik van een lasinverter 65..............................................

HOOFDSTUK 11 − RICHTLIJNEN VOOR TIG-LASSEN 66..........................................

11-1. Positie van de lastoorts 66...............................................................

11-2. Toortsbeweging tijdens het lassen 67......................................................

11-3. Toortsposities voor verscheidene lasverbindingen 67.........................................

HOOFDSTUK 12 − ONDERDELENLIJST 68......................................................

GARANTIE

DECLARATION OF CONFORMITY

for European Community (CE marked) products.

ITW Welding Products Italy S.r.l Via Privata Iseo 6/E, 20098 San Giuliano M.se, (MI) Italy declares that

the product(s) identified in this declaration conform to the essential requirements and provisions of

the stated Council Directive(s) and Standard(s).

Product/Apparatus Identification:

Product Stock Number

MPi 220P 230VAC 059016014

Council Directives:

2006/95/EC Low Voltage

2004/108/EC Electromagnetic Compatibility

Standards:

IEC 609741 Arc Welding Equipment Welding Power Sources: edition 3, 200507.

IEC 609745 Arc Welding Equipment – Wire Feeders: edition 2, 200711.

IEC 6097410 Arc Welding Equipment Electromagnetic Compatibility Requirements: edition 2.0, 200708.

EN 50445:2008 Product family standard to demonstrate compliance of equipment for resistance welding, arc

welding and allied processes with the basic restrictions related to human exposure to electromagnetic fields

(0Hz300Hz)

EU Signatory:

September 30

th

, 2011

___________________________________________________________________________________

Massimigliano Lavarini Date of Declaration

ELECTRONIC ENGINEER R&D TECH. SUPPORT

956 142 896

OM-253 918 Pagina 1

HOOFDSTUK 1 − VEILIGHEIDSMAATREGELEN − LEES DIT VÓÓR

GEBRUIK

dut_som_2011−10

7

Bescherm uzelf en anderen tegen letsel — Lees deze belangrijke veiligheidsvoorzorgsmaatregelen en bedieningsinstructies, volg ze

op en bewaar ze.

1-1. De betekenis van de symbolen

GEVAAR! − Duidt op een gevaarlijke situatie die moet

worden vermeden omdat hij anders leidt tot ernstig of

dodelijk letsel. De mogelijke gevaren worden getoond

met bijbehorende symbolen of uitgelegd in de tekst.

Duidt op een gevaarlijke situatie die moet worden ver-

meden omdat hij anders kan leiden tot ernstig of dode-

lijk letsel. De mogelijke gevaren worden getoond met

bijbehorende symbolen of uitgelegd in de tekst.

OPGELET − Aanduiding voor mededelingen die niet zijn gerelateerd

aan persoonlijk letsel.

. Aanduiding voor speciale instructies.

Deze groep symbolen duidt op Waarschuwing! Kijk uit! Gevaar voor/

van mogelijke ELEKTRISCHE SCHOK, BEWEGENDE ONDERDE-

LEN en HETE ONDERDELEN. Raadpleeg de symbolen en de bijbe-

horende instructies om deze risico’s te vermijden.

1-2. De risico’s van het booglassen

Onderstaande symbolen worden in de hele handleiding ge-

bruikt om u ergens op te attenderen en om mogelijke risico’s

aan te geven. Als u een dergelijk symbool ziet, wees dan voor-

zichtig en volg de bijbehorende instructies op om problemen

te voorkomen. De veiligheidsinformatie hieronder is slechts

een samenvatting van de veiligheidsvoorschriften in Sectie

{+}. Lees en volg alle veiligheidsvoorschriften.

Alleen bevoegde personen moeten dit onderdeel installeren,

bedienen, onderhouden en repareren.

Zorg dat iedereen, en vooral kinderen, uit de buurt blijven tij-

dens het gebruik van dit apparaat.

Een ELEKTRISCHE SCHOK kan do-

delijk zijn

Het aanraken van onder stroom staande onderdelen

kan fatale schokken en ernstige brandwonden

veroorzaken. De elektrode en het werkstuk staan

onder stroom als de machine ingeschakeld is. Het

voedingsgedeelte en de interne circuits van de

machine staan eveneens onder stroom als het

apparaat aan staat. Bij semi-automatisch of au-

tomatisch draadlassen staat het draad, de spoel, de

ruimte waar het lasdraad zich in de machine bevindt

en alle metalen onderdelen die in aanraking zijn met

de lasdraad onder stroom. Verkeerd geïnstalleerde

of onvoldoende geaarde installaties kunnen geva-

ren opleveren.

D Raak onderdelen die onder stroom staan niet aan

D Draag droge, isolerende handschoenen en lichaamsbescherming

zonder gaten

D Isoleer u zelf van het werkstuk en de grond door droge isolatiema-

tjes of kleden te gebruiken die groot genoeg zijn om elk contact met

de grond of het werkstuk te voorkomen

D Gebruik geen wissel−(AC) uitgangsspanning in een vochtige om-

geving, als u beperkte bewegingsvrijheid hebt of als het gevaar

bestaat dat u kunt vallen

D Gebruik ALLEEN wissel− (AC) uitgangsspanning als het laspro-

ces dit vereist.

D Als er wissel− (AC) uitgangsspanning is vereist, gebruik dan de af-

standsbediening als die op het apparaat aanwezig is.

D Er zijn extra veiligheidsmaatregelen nodig als zich een van de vol-

gende elektrisch gevaarlijke omstandigheden voordoet: op

vochtige locaties of als u natte kleding draagt; op metalen con-

structies zoals vloeren, roosters of steigers; in een verkrampte

lichaamshouding bijvoorbeeld als u zit, knielt of ligt; of wanneer het

risico van onvermijdelijk of toevallig contact met het werkstuk of de

aarde groot is. Gebruik onder deze omstandigheden de volgende

apparatuur in de aangegeven volgorde: 1) een semi−automatisch

gelijkstroom (draad−) lasapparaat met constante spanning, 2) een

handbediend gelijkstroom (elektrode−) lasapparaat, of 3) een wis-

selstroom lasapparaat met een lagere spanning en open circuit. In

de meeste gevallen wordt het gebruik van een gelijkstroom lasap-

paraat met lagere spanning aanbevolen. En werk niet alleen!

D Als er wissel− (AC) uitgangsspanning is vereist, gebruik dan de af-

standsbediening als die op het apparaat aanwezig is.

D Zet de hoofdstroom uit of stop de motor voordat u deze installatie

installeert of nakijkt. Zet de stroom uit volgens OSHA 29 CFR

1910.147 (zie de Veiligheidsvoorschriften)

D Installeer, aard en bedien deze installatie in overeenstemming met

de Handleiding voor gebruikers en landelijke of lokale voor-

schriften.

D Controleer altijd de aarding van de voeding en wees er zeker van

dat de aardingsgeleider van de voedingskabel goed aangesloten

is op de aansluitklem van het apparaat en dat de stekker van de

kabel aangesloten is op een correct geaarde contactdoos.

D Als u het apparaat aansluit op het net, verbind dan eerst de aar-

dingsgeleider en controleer de aansluitingen grondig.

D Houd snoeren droog, vrij van olie en vet en bescherm deze tegen

heet metaal en vonken.

D Controleer de kabel regelmatig op beschadigingen of openlig-

gende bedrading en vervang de kabel onmiddellijk als deze

beschadigd is − openliggende bedrading kan dodelijk zijn.

D Zet alles af als het apparaat niet gebruikt wordt.

D Gebruik geen versleten, beschadigde, te korte of slecht verbon-

den kabels.

D Draag de kabels niet op uw lichaam.

D Als het werkstuk geaard moet worden, doe dit dan met een aparte

kabel- gebruik niet de massaklem of massakabel.

D Raak de elektrode niet aan als u in contact staat met het werkstuk,

de grond of een andere elektrode van een ander apparaat.

D Gebruik alleen goed onderhouden installaties. Repareer of ver-

vang beschadigde onderdelen onmiddellijk. Onderhoud het

apparaat zoals beschreven staat in de handleiding.

D Draag een veiligheidsharnas als u boven grond-niveau werkt

D Houd alle panelen en afdekplaten veilig op hun plaats.

D Klem de massakabel zo dicht mogelijk bij de las met een goed me-

taal-op-metaalcontact op het werkstuk of werktafel.

D Isoleer de massaklem wanneer deze niet is aangesloten op het

werkstuk om contact met een metalen object te voorkomen

D Sluit niet meer dan één elektrode of massakabel aan op één enke-

le lasbron. Haal de kabel los voor het proces dat niet wordt

gebruikt.

OM-253 918 Pagina 2

Er staat ook NA het afsluiten van de voedingsspan-

ning nog een AANZIENLIJKE GELIJKSPANNING

op het voedingsgedeelte van de inverter lasstroom-

bronnen.

D Zet de gelijkstroom-wisselstroomomzetter uit, maak de voedings-

stekker los en ontlaad de invoercondensatoren overenkomstig de

aanwijzingen in de Sectie Onderhoud, voordat u enig onderdeeel

aanraakt.

Door HETE ONDERDELEN kunnen

brandwonden ontstaan.

D Hete onderdelen niet met blote handen aan-

raken

D Laat apparatuur altijd afkoelen, voor u eraan gaat werken.

D Gebruik de juiste gereedschappen om hete onderdelen beet te

pakken en/of draag zware geïsoleerde lashandschoenen en

−kleding om brandwonden te voorkomen.

ROOK EN GASSEN kunnen gevaarlijk

zijn.

Tijdens het lassen komen rook en gassen vrij. Het

inademen hiervan kan gevaarlijk zijn voor uw

gezondheid.

D Zorg ervoor dat u niet in de rook staat. Adem de rook niet in.

D Als u binnen last, ventileer de ruimte dan goed en/of zorg dat las-

rook en gassen afgezogen worden.

D Als er een slechte ventilatie is, gebruik dan een goedgekeurd gas-

masker.

D Lees de Materiaalveiligheids informatiebladen en de instructies

van de fabrikant voor metalen, elektroden, elektrodebekledingen,

schoonmaakmiddelen en ontvetters.

D Werk alleen in een beslotenruimte als deze goed geventileerd

wordt. Of als u een beademingsapparaat draagt. Zorg ervoor dat

er altijd een ervaren persoon toekijkt. Lasdampen en gassen kun-

nen lucht verdringen en het zuurstofgehalte verlagen, wat

schadelijke invloed heeft op u lichaam en zelfs dodelijk kan zijn.

Zorg voor veilige ademlucht.

D Las niet in ruimtes waar dingen worden ontvet, schoongemaakt of

waar wordt gesproeid. De hitte en stralen van de boog kunnen rea-

geren met dampen en op deze manier zwaar vergiftigde en

irriterende gassen vormen

D Las geen beklede metalen zoals gegalvaniseerd of met lood-of

cadmium bedekt staal, tenzij de bekleding verwijderd wordt van

het gedeelte dat gelast moet worden, de ruimte goed geventileerd

wordt en u, indien nodig, een gasmasker draagt. De belkedingen

en metalen die deze elementen bevatten kunnen giftige dampen

produceren als ze gelast worden.

De STRALEN UIT DE BOOG kunnen

ogen en huid verbranden

Boogstralen van het lasproces produceren zichbare

en onzichtbare (ultraviolette en infrarood) stralen die

uw ogen en huid kunnen verbranden. Tijdens het

lassen vliegen lasspatten en vonken in het rond.

D Draag tijdens het lassen of toekijken tijdens het lassen een las-

helm voorzien van een lasglas met de juiste tint om uw gezicht en

ogen tegen boogstralen en vonken te beschermen. (zie ANSI

Z49.1 en Z87.1 in de Veiligheidsvoorschriften).

D Draag een goedgekeurde veiligheidsbril met zijschermen onder

uw helm

D Gebruik beschermende lasgordijnen of schermen om anderen te-

gen flitsen en verblindend licht te beschermen ; waarschuw

anderen om niet in de boog te kijken.

D Draag beschermende kleding, gemaakt van duurzaam, brandwe-

rend materiaal (leer en wol) en beschermend schoeisel

LASSEN kan brand of explosies ver-

oorzaken

Als er gelast wordt aan gesloten vaten zoals tanks,

trommels of pijpen, kunnen deze opgeblazen

worden Er kunnen vonken van de lasboog afvliegen.

De rondvliegende vonken, de temperatuur van het

werkstuk en van het gereedschap kunnen brand en brandwonden

veroorzaken. Toevallig contact van een elektrode met metalen

voorwerpen kan vonken, explosies, oververhitting of brand ver-

oorzaken. Controleer eerst of de omgeving veilig is voordat u gaat

lassen.

D Verwijder alle brandbare materialen in een straal van 10 meter van

de lasboog. Als dit niet mogelijk is, dek ze dan goed af met brand-

werende materialen.

D Las niet op plaatsen waar rondvliegende vonken brandbaar mate-

riaal kunnen raken.

D Bescherm uzelf en anderen tegen rondvliegende vonken en heet

metaal.

D Wees erop attent dat vonken en hete materialen van het laswerk

gemakkelijk door kleine hoeken en gaten naar naastliggende ruim-

tes kunnen vliegen.

D Kijk goed uit voor brand en houd een brandblusser in de buurt

D Wees erop bedacht dat bij het lassen van plafonds, vloeren, schei-

dingswanden of tussenschotten brand kan ontstaan aan de

tegenovergestelde zijde

D Las niet aan containers waarin ooit brandbare stoffen zijn opgesla-

gen of aan besloten ruimtes −zoals tanks, vaten of buizen tenzij ze

voldoende voorbereid zijn conform AWS F4.1 en AWS 6.0 (zie Vei-

ligheidsvoorschriften).

D Niet lassen op plaatsen waar de omgevingslucht brandbaar stof,

gas of vloeistofdampen (bijv. van benzine) kan bevatten.

D Verbind de massakabel met het werkstuk zo dicht mogelijk bij de

plaats waar gelast moet worden, zodat de lasstroom een direkte

en korte weg aflegt en elektrische schokken en brandrisico’s ver-

meden kunnen worden

D Gebruik een lasapparaat niet om bevroren pijpen te ontdooien.

D Haal de elektrode uit de elektrodehouder of knip de lasdraad af aan

de contactbuis als niet gelast wordt.

D Draag olie-vrije beschermende kleding zoals leren handschoenen

leren schort, broek zonder omslag, hoge schoenen en een helm.

D Zorg ervoor dat u geen brandbare voorwerpen zoals aanstekers of

lucifers bij u draagt als u gaat lassen.

D Inspecteer de omgeving als u klaar bent met uw werk om er zeker

van te zijn dat er geen vonken, gloeiende sintels en vlammen zijn.

D Alleen de juiste zekeringen of contactverbrekers gebruiken; geen

zwaardere nemen of deze doorverbinden.

D Volg de vereisten in OSHA 1910.252 (a) (2) (iv) en NFPA 51B voor

werken met hoge temperaturen, zorg dat er een brandmelder aan-

wezig is en dat u een blusapparaat onder handbereik hebt.

RONDVLIEGEND METAAL of STOF

kan de ogen verwonden.

D Door lassen, bikken, het gebruik van draadbor-

stels en slijpen kunnen vonken en rodvliegen-

de metaal-schilfers ontstaan. Als lasrupsen af-

koelen, kunnen er slakresten rondvliegen.

D Draag een goedgekeurde veiligheidsbril met zijschermen, zelfs

onder uw lashelm.

GASVORMING kan schadelijk voor

de gezondheid of zelfs dodelijk zijn

D Draai de persgastoevoer dicht, wanneer u

geen gas gebruikt.

D Zorg altijd voor ventilatie in enge ruimtes of ge-

bruik goedgekeurde beademingsapparatuur

OM-253 918 Pagina 3

ELEKTRISCHE EN MAGNETISCHE VELDEN

kunnen van invloed zijn op geïmplanteerde

medische apparatuur.

D Mensen die een pacemaker of een ander

geïmplanteerd medisch apparaat dragen,

moeten uit de buurt blijven.

D Mensen die een geïmplanteerd medisch apparaat dragen,

moeten hun arts en de fabrikant van het apparaat raadplegen

voordat ze in de buurt komen van werkzaamheden met

booglassen, puntlassen, gutsen, plasmaboogsnijden of

inductieverwarmen.

LAWAAI kan het gehoor aantasten

Lawaai van bepaalde werkzaamheden of appara-

tuur kan uw gehoor aantasten

D Draag goedgekeurde gehoorbescherming als

het geluidsniveau te hoog is

GASFLESSEN kunnen exploderen

als ze beschadigd worden

Persgasflessen bevatten gas dat onder hoge druk

staat. Als een gasfles beschadigd wordt, kan deze

exploderen. Aangezien gasflessen normaal ge-

sproken een onderdeel uitmaken van het van het

lasproces moet u er voorzichtig mee omgaan.

D Bescherm gasflessen tegen hoge temperaturen, mechanische

schokken, slak, open vuur, vonken en vlambogen.

D Plaats de gasflessen rechtop in een rek of in de laskar zodat ze niet

kunnen vallen of omkantelen.

D Houd de flessen uit de buurt van alle las- of andere stroomkringen

D Hang nooit een elektrodehouder over een gasfles.

D Laat nooit een laselektrode in aanraking komen met een gasfles.

D Las nooit op een gasfles onder druk; een explosie zal het gevolg

zijn.

D Gebruik het juiste beschermgas, reduceerventielen, slangen en

hulpstukken die speciaal bedoeld zijn voor een bepaalde toepas-

sing; onderhoud deze en bijhorende onderdelen goed.

D Draai bij het openen van de gasfles uw gezicht weg van het redu-

ceerventiel.

D Laat de beschermende kap over het ventiel over het ventiel zitten

behalve als de fles gebruikt wordt of aangesloten is voor gebruik.

D Gebruik de juiste apparatuur, de juiste procedures en een voldoen-

de aantal personen om gasflessen te tillen en verplaatsen

D Lees en volg de instructies op de flessen met gecomprimeerd gas,

bijbehorend materiaal en de CGA publikatie die in de Veiligheids-

voorschriften staat.

1-3. Aanvullende symbolen voor installatie, bediening en onderhoud

BRAND- EN EXPLOSIEGEVAAR

D Installeer of plaats het apparaat niet op, boven

of vlakbij ontbrandbare oppervlakken.

D Het apparaat niet in de buurt van brandbare

stoffen installeren.

D Overbelast de bedrading van het gebouw niet- controleer of het

voedingsnet sterk genoeg is, goed beschermd is en dit apparaat

aan kan.

TE LANGDURIG GEBRUIK kan leiden

tot OVERVERHITTING.

D Laat het apparaat goed afkoelen; houd u aan

de nominale inschakelduur.

D Verminder de stroomsterkte of de inschakel-

duur voordat u opnieuw begint met lassen.

D Blokkeer of filter de luchtaanvoer naar het apparaat niet.

VALLENDE APPARATUUR kan letsel

veroorzaken.

D Gebruik alleen het hijsoog om het apparaat op

te tillen, en NIET de laskar, gasflessen of ande-

re accessoires.

D Gebruik gereedschap met voldoende capaci-

teit om het apparaat op te tillen en te ondersteu-

nen.

D Als u hefvorken gebruikt om het apparaat te verplaatsen, zorg er

dan voor dat de vorken zo lang zijn, dat ze aan de andere kant on-

der het apparaat uitsteken.

D Let er bij het werken in de open lucht op dat kabels en snoeren niet

in aanraking kunnen komen met rijdende voertuigen.

D Volg bij het handmatig optillen van zware onderdelen of apparatuur

de Amerikaanse ARBO−richtlijn getiteld Applications Manual for

the Revised NIOSH Lifting Equation (Publication No. 94–110).

RONDVLIEGENDE LASSPATTEN

kunnen letsel veroorzaken.

D Draag gezichtsbescherming om de ogen en

het gezicht te beschermen.

D Slijp de wolfraam elektrode alleen met een slijper die voorzien is

van de juiste beschermkast en op een veilige locatie. Draag hier-

bij de juiste gezichts-, hand- en lichaamsbescherming.

D Vonken kunnen brand veroorzaken − brandbare stoffen uit de

buurt houden.

STATISCHE ELEKTRICITEIT kan PC-

kaarten beschadigen

D Doe een geaarde polsband om VOORDAT u

printplaten of onderdelen aanraakt.

D Gebruik goede anti-statische zakken of dozen

voor het opslaan, verplaatsen of transporteren

van PC-printplaten.

BEWEGENDE ONDERDELEN kunnen

letsel veroorzaken.

D Blijf uit de buurt van bewegende onderdelen

D Blijf uit de buurt van afknijppunten zoals aan-

drijfrollen.

OM-253 918 Pagina 4

LASDRAAD kan letsel veroorzaken

D Bedien de toortsschakelaar pas als u de aan-

wijzing krijgt om dat te doen.

D Richt het pistool niet op enig lichaamsdeel, an-

dere mensen of op enig materiaal als de draad

wordt ingevoerd.

ONTPLOFFEN VAN DE ACCU kan

letsel veroorzaken.

D Gebruik het lasapparaat niet om accu’s op te

laden of om voertuigen te starten tenzij het een

acculaadvoorziening heeft die hiervoor

speciaal is bedoeld.

BEWEGENDE ONDERDELEN kunnen

letsel veroorzaken

D Blijf uit de buurt van bewegende delen zoals

ventilatoren.

D Laat deuren, panelen, deksels en

beschermplaten alleen verwijderen door

bevoegd personeel indien nodig voor

onderhoud en storingzoeken.

D Laat deuren, panelen, deksels en beschermplaten alleen ver-

wijderen door bevoegd personeel indien nodig voor onderhoud

en storingzoeken.

D Breng eerst deuren, panelen, deksels en beschermplaten weer

aan na afloop van het onderhoud en sluit pas dan de voeding

weer aan.

RONDVLIEGENDE LASSPATTEN

kunnen letsel veroorzaken.

D Draag gezichtsbescherming voor ogen en ge-

zicht te beschermen.

D Slijp de wolfraam elektrode alleen met een slijper die voorzien is

van de juiste beschermkast en die op een veilige locatie staat.

Draag tijdens het slijpen de nodige gezichts-, hand- en lichaams-

bescherming.

D Vonken kunnen brand veroorzaken − brandbare stoffen uit de

buurt houden.

LEES DE INSTRUCTIES.

D Lees nauwkeurig de gebruikershandleiding en

alle waarschuwingslabels, voordat u de

machine installeert, gebruikt of er onderhoud

aan pleegt, en volg de aanwijzingen steeds op.

Lees de veiligheidsinformatie aan het begin

van de handleiding en in elk hoofdstuk.

D Gebruik alleen originele vervangingsonderdelen van de fabri-

kant.

D Voer onderhoud en service uit zoals vermeld in de Handleidin-

gen, de industriële normen en de landelijke en ter plekke gelden-

de regelgeving.

H.F. STRALING kan storingen veroor-

zaken

D Hoog-frequente straling kan storing ver-

oorzaken bij radio-navigatie, veiligheidsdien-

sten, computers en communicatie-apparatuur.

D Laat alleen bevoegde personen die bekend zijn met elektronische

apparatuur deze installatie uitvoeren.

D De gebruiker is verantwoordelijk voor onmiddellijk herstel door

een bevoegd elektricien bij storingsproblemen als gevolg van de

installatie

D Als u van overheidswege klachten krijgt over storingen, stop dan

onmiddellijk met het gebruik van de apparatuur.

D Laat de installatie regelmatig nakijken en onderhouden.

D Houd deuren en panelen van hoogfrequentbronnen stevig dicht,

houd de elektrodeafstand op de juiste instelling en zorg voor aar-

ding en afscherming om de mogelijkheid van storingen tot een

minimum te beperken.

BOOGLASSEN kan interferentie

veroorzaken.

D Elektromagnetische energie kan interferentie

veroorzaken bij gevoelige elektronische

apparatuur zoals computers en

computergestuurde apparatuur zoals robots.

D Zorg ervoor dat alle apparatuur in het lasgebied elektromagnetisch

compatibel is.

D Om mogelijke interferentie te verminderen moet u de laskabels zo

kort mogelijk houden, dicht bij elkaar en laag, bijvoorbeeld op de

vloer.

D Voer de laswerkzaamheden uit op 100 meter afstand van

gevoelige elektronische apparatuur.

D Zorg ervoor dat dit lasapparaat conform de aanwijzingen in deze

handleiding wordt geïnstalleerd en geaard.

D Als er dan nog steeds interferentie optreedt, dient de gebruiker

extra maatregelen te nemen, zoals verplaatsing van het

lasapparaat, gebruik van afgeschermde kabels, gebruik van

lijnfilters of afscherming van het werkterrein.

1-4. Californië-voorstel 65, waarschuwingen

Las- en snijapparatuur produceert dampen of gassen die che-

micaliën bevatten waarvan het de Staat Californië bekend is

dat ze geboorteafwijkingen en, in sommige gevallen, kanker

veroorzaken. (California Health & Safety Code, sectie 25249.5

en volgend.)

Dit product bevat chemicaliën, waaronder lood waarvan het

de Staat Californië bekend is dat het kanker, geboorteafwij-

kingen of andere voortplantingsproblemen veroorzaakt. Was

na gebruik uw handen.

OM-253 918 Pagina 5

1-5. Belangrijkste Veiligheidsvoorschriften

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1, from Glob-

al Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Com-

bustibles, American Welding Society Standard AWS A6.0, from Global

Engineering Documents (phone: 1-877-413-5184,

website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protec-

tion Association, Quincy, MA 02269 (phone: 1-800-344-3555, website:

www.nfpa.org and www. sparky.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (phone: 703-788-2700, website:www.cga-

net.com).

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales, 5060

Spectrum Way, Suite 100, Ontario, Canada L4W 5NS (phone:

800-463-6727, website: www.csa-international.org).

Safe Practice For Occupational And Educational Eye And Face Protec-

tion, ANSI Standard Z87.1, from American National Standards Institute,

25 West 43rd Street, New York, NY 10036 (phone: 212-642-4900, web-

site: www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

Quincy, MA 02269 (phone: 1-800-344-3555, website: www.nfpa.org.

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q,

and Part 1926, Subpart J, from U.S. Government Printing Office, Super-

intendent of Documents, P.O. Box 371954, Pittsburgh, PA 15250-7954

(phone: 1-866-512-1800) (there are 10 OSHA Regional Offices—

phone for Region 5, Chicago, is 312-353-2220, website:

www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The Na-

tional Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30333 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

1-6. Informatie over elektrische en magnetische velden (EMV -informatie)

Elektrische stroom die door een draad stroomt veroorzaakt plaatselijk

elektrische en magnetische velden (EMV). Lasstroom veroorzaakt een

elektromagnetischveld rond de lasstroomkring en de lasapparatuur.

Elektromagnetischevelden kunnen interferentie veroorzaken bij

bepaalde medische implantaten zoals pacemakers. Voor personen die

medische implantaten hebben moeten beschermende maatregelen

worden genomen, bijv. toegangsbeperking voor passanten of een

risicoanalyse voor iedere afzonderlijke lasser. Beperk bijvoorbeeld de

toegang voor omstanders of voer afzonderlijke risicobeoordelingen uit

voor lassers. Alle lassers moeten de volgende procedures naleven om

zo blootstelling aan elektro−magnetischevelden van de lasstroomkring

tot een minimum te beperken:

1. Houd kabels dicht bij elkaar door ze in elkaar te twisten of vast te

plakken of gebruik kabelbescherming.

2. Kom niet met uw lichaam tussen de laskabels. Leg de kabel aan

één kant en weg van de gebruiker.

3. Rol of hang de kabels niet rond of op uw lichaam.

4. Houd hoofd en romp zo ver mogelijk verwijderd van de

apparatuur in de lasstroomkring.

5. Monteer de massaklem aan het werkstuk zo dicht mogelijk bij de

las.

6. Niet direct naast de lasstroombron werken, er niet op gaan zitten

en er niet op leunen.

7. Niet lassen terwijl u de lasstroombron of het

draadaanvoersysteem draagt.

Over geïmplanteerde medische apparatuur:

Mensen die een geïmplanteerd medisch apparaat dragen, moeten hun

arts en de fabrikant van het apparaat raadplegen voordat ze in de buurt

komen van werkzaamheden met booglassen, puntlassen, gutsen, pla-

smaboogsnijden of inductieverhitting. Bij toestemming van de arts

wordt geadviseerd om bovenstaande procedures te volgen.

OM-253 918 Pagina 6

OM-253 918 Pagina 7

HOOFDSTUK 2 − DEFINITIES

Waarschuwing! Pas op! Kans op gevaar

(zie de symbolen).

1 Een elektrische schok van een

laselektrode of de bedrading kan

dodelijk zijn.

1.1 Draag droge, geïsoleerde

handschoenen. De elektrode niet met

de blote hand aanraken. Geen natte

of kapotte handschoenen dragen.

1.2 Bescherm uzelf tegen elektrische

schokken door uzelf te isoleren van

het werk en de aarde.

1.3 Haal de stekker van de machine uit

het stopcontact of uit de machine,

voordat u aan de machine gaat

werken.

2 Het inademen van lasdampen kan

gevaarlijk zijn voor uw gezondheid.

2.1 Zorg ervoor dat u niet in de rook

staat.

2.2 Gebruik actieve ventilatie of een

afvoersysteem om de dampen van de

werkplek af te voeren.

2.3 Gebruik een ventilator om de dampen

af te voeren.

3 Lasvonken kunnen ontploffingen of

brand veroorzaken.

3.1 Houd brandbare stoffen uit de buurt

van het laswerk. Niet lassen vlakbij

brandbare stoffen.

3.2 Lasvonken kunnen brand

veroorzaken. Zorg dat er een

brandblusapparaat in de buurt is en

zorg dat er een toezichthouder is die

klaarstaat om dit gebruiken.

3.3 Niet op vaten of dichte containers e.d.

lassen.

4 De stralen uit de boog kunnen ogen

en huid verbranden.

4.1 Draag een hoofddeksel en een

veiligheidsbril. Bescherm uw oren en

knoop de kraag van uw overhemd

dicht. Gebruik een lashelm met de

juiste filtersterkte. Draag bescherming

voor uw hele lichaam.

5 Zorg dat u geoefend raakt en lees de

aanwijzingen, voordat u aan de

machine gaat werken of gaat lassen.

6 Verwijder het label niet; verf het ook

niet over en dek het niet af.

Kasjf;laksf;lkasdf'l;aksdf;lkasd;flksadflkasd;lk

Kasjf;laksf;lkasdf'l;aksdf;lkasd;flksadflkasd;lk

Kasjf;laksf;lkasdf'l;aksdf;lkasd;flksadflkasd;lk

179310-B

1

1 .1 1 .2 1 .3

2 2 .1 2 .2 2 .3

3

3 .1 3 .2 3 .3

4

4.1

5

6

OM-253 918 Pagina 8

1 Waarschuwing! Pas op! Kans

op gevaar (zie de symbolen).

2 Aandrijfrollen kunnen de

vingers verwonden.

3 De lasdraad en de onderdelen

van de aandrijving staan tijdens

het lassen onder lasspanning −

houd handen en metalen

objecten uit de buurt ervan.

1

2 3

A Waarschuwing! Pas op! Kans op

gevaar (zie de symbolen).

B Een elektrische schok van de be-

drading kan dodelijk zijn.

C Haal de stekker van de machine

uit het stopcontact of uit de machine,

voordat u aan de machine gaat wer-

ken.

D Lees de handleiding lezen voor u

aan de machine begint te werken.

1 Het gegevenslabel raadplegen om

te kijken wat het aansluitvermogen

is en controleren of het beschikbare

vermogen voldoende is.

2 De handleiding en de labels lezen

voor de aansluitpunten en de

procedures.

3 Niet van toepassing

4 De aardingsgeleider een extra lus

doen maken en steeds als eerste

aansluiten.

5 Niet van toepassing.

AB C D

1 Waarschuwing! Pas op! Kans op

gevaar (zie de symbolen).

2 Bewegende delen, zoals ventilato-

ren, rotoren en drijfriemen kunnen

verwondingen veroorzaken aan

vingers en handen. Wegblijven van

bewegende delen.

1

2

OM-253 918 Pagina 9

Waarschuwing! Pas op! Kans op

gevaar (zie de symbolen).

Een elektrische schok van de

bedrading kan dodelijk zijn.

Lees de handleiding voordat u met

de machine gaat werken.

Een goedgekeurde veiligheidsbril

dragen.

1 elektrode negatief

(gewone polariteit)

2 elektrode positief

(omgekeerde polariteit)

956.142.877−A

1

2

DCEP

elektrode positief

DCEN

elektrode negatief

2-1. WEEE label (Voor producten die in de EU zijn verkocht)

Voer dit product niet af met het nor-

male afval.

Bezorg elektrisch en elektronisch

(WEEE) afval, bij een recycle de-

pot.

Neem contact op met een recycle-

bedrijf of distributeur voor meer in-

formatie

OM-253 918 Pagina 10

2-2. Symbolen en definities

A

Ampère

V

Volt

Wisselstroom

(AC)

Gelijkstroom (DC)

Afstandbediening Aan Uit

Beschermende

aarde (massa)

Netverbinding

Enkel fase statische

frequentieomvormer−

transformator−

gelijkrichter

Enkelfase MIG/MAG lassen

U

1

Primaire spanning

I1max

Maximale nominale

voedingsstroom I1eff

Maximale

effectieve

voedingsstroom

U

2

Conventionele

aansluitspanning

I

2

Nominale

lasstroom

X

Inschakelduur Percent

U

0

Nominale

nullastspanning

(gemiddeld)

IP

Beschermings-

graad

Zekering

Werken met

tweetakt

toortsschakelaar

Werken met

viertakt

toortsschakelaar

Gasinvoer Gasuitvoer Ingangsspanning Draadaanvoer

Hz

Hertz Ingangs Programma

Lees de

gebruikers-

handleiding

Draadafbrand-

regeling

Diameter Verhogen/verlagen

Verstelbare

inductantie

OM-253 918 Page 11

HOOFDSTUK 3 − TECHNISCHE GEGEVENS

3-1. Belangrijke informatie betreffende CE-producten (voor verkoop binnen de EU)

! Deze apparatuur mag niet worden gebruikt door het algemene publiek aangezien de EMV-grenzen voor het algemene publiek

mogelijk kunnen worden overschreden tijdens het lassen.

Deze apparatuur is gebouwd conform EN 60974−1 en is louter bedoeld voor beroepsmatig gebruik (waar het algemene publiek geen toegang

heeft of waar toegang zodanig is geregeld dat deze gelijk is aan beroepsmatig gebruik) en alleen door een deskundig gebruiker of iemand die

hiertoe is opgeleid.

Draadaanvoersystemen en aanvullende apparatuur (zoals toortsen, vloeistofkoelsystemen en lasboog− en stabilisatieapparatuur) die onderdeel

uitmaken van het lascircuit mogen geen belangrijke bijdrage leveren aan het EMV. Zie de gebruikershandleidingen van alle onderdelen van de

lasstroomkring voor meer informatie over EMV-blootstelling.

S De meting van de EMV voor deze apparatuur vond plaats op een afstand van 0,5 meter.

S Op een afstand van 1 meter waren de waarden van de EMV-blootstelling minder dan 20% van de toegestane waarden.

ce-emf 1 2010-10

3-2. Informatie over Elektromagnetische Compatibiliteit (EMC)

! Deze Klasse A apparatuur is niet bedoeld voor gebruik op plaatsen in woongebieden waar de elektrische stroom afkomstig is van

het openbare utiliteitssysteem met een laag voltage. Op dergelijke plaatsen ontstaan er mogelijk problemen met de elektromagne-

tische compatibiliteit als gevolg van storingen door geleiding en straling.

! Deze apparatuur voldoet niet aan de IEC 61000−3−12 norm. Als hij wordt aangesloten op het openbare utiliteitssysteem met laag

voltage, dan is het de verantwoordelijkheid van de installateur of de gebruiker van de apparatuur om er, eventueel in overleg met

de beheerder van het distributienetwerk, voor te zorgen dat de apparatuur mag worden aangesloten.

ce-emc 2 2010-10

3-3. Technische gegevens

Model

Ingangsvermogen

enkelfase

wisselstroom AC

50/60 Hz spanning

Nominale uitgangsbelasting

Max. open

spanning

Stroom/

spannings−

bereik DC

IP graad

Afmetingen

(mm)

Gewicht

(kg)

100% 60% 35%

MPi 220P

230 volt MIG

110 A

17,5 V

140 A

21,0 V

180 A

23,0 V

35 V

20 − 200 A

15,0 − 24,0 V

IP22S

L = 548

W = 237

H = 365

16

230 volt

TIG

100 A

14,0 V

130 A

15,2 V

180 A

17,2 V

65 V

5 − 200 A

10,0 − 18,0 V

230 volt

Beklede elektrode

100 A

24,0 V

130 A

25,2 V

170 A

26,8 V

65 V

5 − 200 A

20,2 − 28,0 V

OM-253 918 Pagina 12

100 % Inschakelduur bij 140 Ampère

De inschakelduur is het percentage

van 10 minuten dat het apparaat

kan lassen op nominale belasting

zonder oververhit te raken.

Als het apparaat oververhit raakt,

zorgt een thermostaat (thermo-

staten) er voor dat er geen uit-

gangsspanning meer is en gaat de

koelventilator draaien. Wacht vijf-

tien minuten om het apparaat te

laten afkoelen. Verlaag de stroom-

sterkte, de spanning of insch-

akelduur voordat u gaat lassen.

OPGELET − Door overschrijding

van de inschakelduur kan het ap-

paraat beschadigen en daarmee

komt de garantie te vervallen.

3-4. Inschakelduur en oververhitting

0

15

A of V

Minuten

50

100

150

175

200

250

6 minututen lassen 4 minuten rusten

60 % Inschakelduur bij 140 Ampère

Ononderbroken lassen

sduty1 5/95

OF

verlaag de inschakelduur

% INSCHAKELDUUR

LAS-AMPÈRES

OM-253 918 Page 13

3-5. Stroom/spanning-grafieklijnen

De stroom/spanning-grafieklijnen geven de minimaal en de maximaal mogelijke uitgangsspanning en -stroom aan van de voedingsbron voor het lasap-

paraat. De grafieklijnen van de andere instellingen vallen tussen de aangegeven krommen.

A. MIG

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

0

DC Amperes

DC Volts

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240

B. TIG/Beklede elektrode

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

DC Amperes

DC Volts

0

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240

OM-253 918 Pagina 14

HOOFDSTUK 4 − INSTALLATIE

4-1. Locatie van typeplaatje met serienummer en aansluitgegevens

Het serienummer en de aansluitgegevens zijn bij dit product aan de onderkant te vinden. Op het typeplaatje kunt u de elektrische spanning en het

vermogen aflezen dat de apparatuur nodig heeft, en welk vermogen het kan leveren. Wij raden aan het serienummer te noteren op de achterzijde van

deze handleiding, in het daarvoor bestemde vak, zodat u dit nummer altijd bij de hand hebt als u het in de toekomst nodig hebt.

Gebruikstemperatuur tussen -10 ° C en + 40 ° C . Waardes zijn vastgesteld bij een omgeving temperatuur van 20° C tot 25° C

! Verplaats het apparaat niet

naar en gebruik het niet

op plaatsen waar het kan

omvallen.

1 Netschakelaar

Plaats het apparaat in de buurt van

een juiste netaansluiting.

! Mogelijk is een speciale

installatie nodig, wanneer

er benzine of vluchtige

vloeistoffen aanwezig zijn −

zie NEC artikel 511 of CEC

hoofdstuk 20.

4-2. Keuze van de locatie

1

460 mm

(18 inch)

460 mm

(18 inch)

Afstand vereisten i.v.m. de luchtstroming

Ref. 800 402-A / 956142881_4-A

OM-253 918 Page 15

4-3. De gastoevoer installeren

CO

2

gas

1

2

3

1

2

3

Achterpaneel

4

5

7

8 9

Bevestig de gascilinder met een

ketting aan de laswagen, de wand

of een andere vaste ondersteuning,

zodat de cilinder niet kan vallen

en de kraan kan afbreken.

1 Kap

2 Gasfleskraan

Verwijder de kap, ga aan de zijkant

van de kraan staan en draai het een

stukje open. De gasstroom blaast

stof en vuil uit de kraan. Draai de

kraan weer dicht.

3 Cilinder

4 Gasstromingsmeter

Installeer deze zodanig dat de

voorzijde verticaal zit.

5 Aansluiting gasslang

drukregelaar/stromingsmeter

6 Aansluiting gaslang

lasstroombron

Sluit de meegeleverde gasslang

aan tussen de gasslangaansluiting

op de drukregelaar/stromingsmeter

en de fitting aan de achterzijde van

de lasstroombron.

7 Stroming afstellen

Een typische gasstroming ligt

tussen 12 en 15 liter per minuut.

Controleer de door de fabrikant

aanbevolen hoeveelheid.

8CO

2

tussenstuk

(te verzorgen door de klant)

9 O−ring

(te verzorgen door de klant)

Installeer het tussenstuk met de

O−ring tussen de drukregelaar/

stromingsmeter en de CO

2

cilinder.

Argon gas of een gasmengsel

OF

6

Ref. 149 827-B / Ref. 956142881_1-B

OM-253 918 Pagina 16

4-4. Aansluitklemmen voor de laskabels en kabelafmetingen bepalen*

OPGELET − De totale kabellengte in de lasstroomkring (zie onderstaande tabel) is de totale lengte van beide laskabels. Als bijvoorbeeld de stroom-

bron 30 meter van het laswerkstuk is, dan is de totale kabellengte in de lasstroomkring 60 meter (2 kabels x 30 meter). Neem de 60 m−kolom voor

het bepalen van de kabel doorsnede.

! Schakel de voeding

uit voordat u de

laskabels aansluit op

de laskoppelingen.

! Gebruik geen

versleten,

beschadigde,

te dunne of slecht

verbonden kabels.

Aansluitklemmen

van de lasuitgangen

Laskabelformaat** en totale lengte van de kabel (koper) in de lasstroomkring

Niet groter dan***

30 m (100 ft) of minder

45 m

(150 ft)

60 m

(200 ft)

70 m

(250 ft)

90 m

(300 ft)

105 m

(350 ft)

120 m

(400 ft)

Lasstroom

10 − 60%

inschakeld-

uur

mm

2

(AWG)

60 − 100%

inschakeld-

uur

mm

2

(AWG)

10 − 100% inschakelduur

mm

2

(AWG)

Negatief

(−)

Positief

(+)

Ref. 956142881_-A

100 20 (4) 20 (4) 20 (4) 30 (3) 35 (2) 50 (1) 60 (1/0) 60 (1/0)

150 30 (3) 30 (3) 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 95 (3/0)

200 30 (3) 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0) 120 (4/0)

250 35 (2) 50 (1) 60 (1/0) 70 (2/0) 95 (3/0) 120 (4/0)

2x70

(2x2/0)

2x70

(2x2/0)

* Dit schema is een algemene richtlijn en is mogelijk niet geschikt voor alle toepassingen. Als de kabel oververhit raakt, gebruik dan een kabel

die één maat dikker is.

**Het laskabelformaat is gebaseerd op een spanningsval van 4 volt of minder of een stroomdichtheid van maximaal 6 ampère per mm

(300 circular mils per ampere).

***Raadpleeg voor afstanden die langer zijn dan de afstanden in deze gids een vertegenwoordiger van de fabriek. Milan Ref. S-0007-J 2011−07

4-5. Proces/Polariteitstabel

Proces Polariteit

Kabelaansluitingen

Kabel naar toorts Kabel naar werkstuk

GMAW massieve draad met

beschermgas

DCEP omgekeerde polariteit

Sluit aan op de positieve (+)

lasuitgang.

Sluit aan op de negatieve (−)

lasuitgang.

FCAW zelfbeschermende draad

zonder beschermgas

DCEN gewone polariteit

Sluit aan op de negatieve (−)

lasuitgang.

Sluit aan op de positieve (+)

lasuitgang.

OM-253 918 Page 17

4-6. De polariteit veranderen

956142881_2-A

1 Draadaansluitingen voor

positieve elektrodestroom

(DCEP)

2 Draadaansluitingen voor

negatieve elektrodestroom

(DCEN)

Lees altijd wat de door de fabrikant

aanbevolen polariteit is en volg die

op; zie ook Hoofdstuk 4-5.

Laskabel

draadaanvoer

Laskabel

werkstukklem

Laskabel

draadaanvoer

Laskabel

werkstukklem

OM-253 918 Pagina 18

4-7. De draadspoel installeren en de drukspanning op de naaf afstellen

1 Draadspoel 5 kg

2 Handwiel

Hiermee kan de naafspanning

worden bijgesteld. Draai het

handwiel rechtsom om de spanning

te vergroten.

3 Spoelhouderkap

Aandraaien om de draadspoel vast

te zetten.

Benodigde gereedschappen:

956142881_20-B

2

1

3

OM-253 918 Page 19

4-8. De aandrijfrollen en de draadinvoergeleider verwisselen

956142881_19-A

2

1 Stelschroef

2 Draadinvoergeleider

Draai de stelschroef los. Laat de tip

van de geleider zo dicht mogelijk tot

bij de aandrijfrollen komen zonder

dat ze deze raken. Draai de

stelschroef vast.

3 Aandrijfrol

De aandrijfrol heeft twee

verschillende groeven. De waarde

aanduiding op de voorzijde van de

aandrijfrol geeft aan de maat aan

de andere zijde van de aandrijfrol.

De groef die het dichtst bij de

motoras zit, is de juiste groef voor

de lasdraad.

4 Borgkap aandrijfrol

Draai de kap rechtsom om de

aandrijfrol vast te zetten.

1

3

Benodigde gereedschappen:

4

2,5 mm

OM-253 918 Pagina 20

4-9. De aandrijfrollen en de draadgeleider uitlijnen

! Schakel de voeding uit en

haal stekker uit de

wandcontactdoos

Het aanzicht is vanaf de bovenkant

van de aandrijfrollen omlaag gezien

met het druksysteem open.

1 Borgmoer aandrijfrol

2 Aandrijfrol

3 Draadgeleider

4 Lasdraad

5 Aandrijftandwiel

Draai met een schroevendraaier de

schroef naar binnen of naar buiten

tot de groef van de aandrijfrol op

één lijn zit met de draadgeleider.

Sluit het klemmechanisme.

Ref. 800 412-A

4

3

2

1

5

Benodigde gereedschappen:

Juist

Onjuist

2,5 mm

4-10. Leidraad voor elektrotechnisch onderhoud

Als u deze adviezen voor elektrische service niet opvolgt, kan dit leiden tot elektrische schokken en brandgevaar. Deze adviezen zijn

voor een bepaald gedeelte van het circuit dat zorgt voor het nominale uitgangsvermogen en inschakelduur van de lasstroombron.

50/60 Hz

enkelfase

Voedingsspanning (V) 230

Stroomopname (A) bij nominaal uitgangsvermogen 37

Max. aanbevolen standaard zekeringswaarde in ampère

1

Trage zekeringen

2

45

Normale zekeringen

3

60

Min. afmeting voedingskabel in AWG

4

6 (10)

Max. aanbevolen voedingskabel in meter (ft) 29 (95)

Min. afmeting aarddraad in AWG

4

6 (10)

Referentie: Amerikaanse National Electrical Code (NEC) voor 2011 (met inbegrip van artikel 630)

1 Als er een automatische zekering wordt gebruikt in plaats van een smeltzekering, gebruik dan een automatische zekering met een tijd/

stroomkromme die vergelijkbaar is met de aanbevolen smeltzekering.

2 De “trage” zekeringen zijn van klasse UL “RK5”. Zie UL 248.

3 De “normale” zekeringen zijn van klasse UL “K5” (t/m 60 A), en UL “H” (65 A en meer).

4 De kabel gegevens in dit hoofdstuk geven de doorsnede aan van de geleider (m.u.v. flexibel snoer of kabel) tussen de zekeringkast en de apparatuur

conform NEC Tabel 310.15(B)(16). Als er een flexibel snoer of kabel wordt gebruikt, moet de minimumdoorsnede van de geleider mogelijk groter zijn.

Zie NEC–tabel 400.5(A) voor de vereisten bij een snoer of kabel.

OM-253 918 Page 21

956142881_5-A

Benodigde gereedschappen:

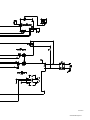

4-11. 230 VAC enkelfase ingangsvermogen aansluiten

! De installatie moet voldoen aan alle

nationale en lokale regels en

voorschriften − alleen daartoe

bevoegde personen mogen deze

installatie uitvoeren.

! Ontkoppel en blokkeer de

stroomvoorziening voordat u

de ingaande draden van de

stroombron aansluit.

! Sluit altijd eerst de groene of

groengele draad aan op een

massaklem en nooit op een

netaansluitklem.

Kijk op het label op het apparaat voor

de stroomvereisten en controleer

de aansluitspanning die op de werkplek

beschikbaar is.

1 Voedingskabel

2 Schakel de werkschakelaar uit

(de schakelaar staat afgebeeld in

de OFF−stand)

3 Schroef de massaklem van de

werkschakelaar los

4 Schroef de netaansluitklemmen van

de werkschakelaar los

5 Zwart−witte ingaande draad

(L1 en L2)

6 Groene of groengele aarddraad

Sluit eerst de groene of groengele

aarddraad aan op de losgeschroefde

massaklem van de werkschakelaar.

Sluit de ingaande draden L1 en L2 aan

op de klemmen van schakelkast.

7 Overbelastingsbeveiliging

Bepaal het type en de maat van de

overbelastingsbeveiliging aan de hand

van hoofdstuk 4-10 (afgebeeld:

gezekerde werkschakelaar).

Monteer de beschermkap op de

werkschakelaar. Verwijder de blokkering

en zet de schakelaar in de ON−stand.

2

1

L1

L2

1

6

5

3

4

7

= GNP/PE

Aarding

OM-253 918 Pagina 22

4-12. Lasdraad invoeren en de spanning van de drukrol afstellen

1 Draadspoel

2 Lasdraad

3 Draadinvoergeleider

4 Drukinstelknop

5 Aandrijfrol

6 Uitgaande draadgeleider

7 Toortskabel

Leg de kabel van de toorts in een

rechte lijn.

4

7

6

2

1

Benodigde gereedschappen:

. Houd de draad strak om te voorkomen

dat hij van de spoel schiet.

Open het aandrukmechanisme. Trek de draad aan en houd hem tegen;

knip het uiteinde eraf.

Duw de draad door de geleiders de

toorts in; blijf de draad vasthouden.

Sluit het aandrukmechanisme,

zet hem vast en laat de draad los.

Verwijder het gasmondstuk en contacttip van de toorts.

Druk de toortsschakelaar in tot er

draad uit de toorts komt. Monteer

de contacttip en het gasmondstuk.

Voer draad aan om de druk van de aandrijfrol

te controleren. Draai de knop vast genoeg

om slippen van de draad te voorkomen.

Knip de draad af. Sluit

en vergrendel de kap.

Ref. 956142881_3-A

1

2

3

4

. Stel de gewenste druk van de

aandrijfrol in met behulp van

de drukindicator.

Drukindicatie

1

2

3

4

3

5

150 mm

(6 inch)

Vastdraaien

Vastdraaien

HOUT

OM-253 918 Page 23

HOOFDSTUK 5 − BEDIENING

5-1. Bedieningsfuncties

1 Aan/uit schakelaar S1

Schakel met behulp van deze schakelaar

de stroom in of uit.

2 Draadsnelheid/Instelregeling afstellen

Gebruik deze regeling om de draadsnelheid

bij te stellen en de waarden te veranderen

terwijl u in de instelmodus bent.

3 Afstelknop stroomsterkte/dikte

werkstuk

Gebruik deze regeling om de

lasstroomsterkte bij te stellen in de TIG− en

de Beklede Elektrode−stand (zie Hoofdstuk

5-2 of 5-3) of de dikte van het werkstuk in de

MIG−stand (zie Hoofdstuk 5-5).

4 Digitale displaymeter

Toont de waarden en de parameters voor

het gekozen lasproces.

5 Proceskeuzeschakelaar

Selecteer met behulp van deze schakelaar

het proces: TIG, Beklede Elektrode of MIG.

6 Programma/Sequencer−schakelaar

Selecteer met behulp van deze schakelaar

programma’s en gebruik hem om door de

parameters van de sequencer te bladeren

in de MIG−stand (zie Hoofdstuk 5-5).

7 Sequencer−keuzeschakelaar

Blader met behulp van deze schakelaar

door de parameters van de sequencer in de

MIG−stand.

8 Aansluiting MIG−toorts

Aansluiting Euro−type MIG−toorts.

9 Negatieve laskabelaansluiting

Om te lassen met Beklede Elektrode moet

u de kabel van het werkstuk aansluiten op

deze contrastekker. Voor TIG−lasen moet u

de toorts aansluiten op deze contrastekker.

10 Contrastekker voor de

toortsschakelaar

11 Positieve laskabelaansluiting

Om te lassen met Beklede Elektrode moet

u de elektrodekabel aansluiten op deze

contrastekker. Voor TIG−lasen moet u de

aardkabel aansluiten op deze

contrastekker.

9

2

3

4

5

7

6

8

10 11

1

956142881_6-B

OM-253 918 Pagina 24

UITGAANDE

STROOM UIT

5-2. Het apparaat voorbereiden voor beklede−elektrodelassen

Ref. 956142881_7-B

1 Positieve lasuitgang

2 Contrastekker voor de

toortsschakelaar

3 Negatieve lasuitgang

4 Stelknop voor Hot Start

5 Regelknop voor de afstelling van

de stroomsterkte

6 Digitale meterdisplay

7 Drukknop voor de processelectie P1

8 Lasstroom

9 Lasspanning

10 Symbool voor lassen met beklede

elektrode

11 Stroomsterkte instellen

(Uitgangsspanning aan)

12 Instelschakelaar voor Hot Start

13 Drukknop voor de instelling van de

sequencer P2

Ga als volgt te werk om de unit voor

te bereiden voor lassen met beklede

elektrode:

Sluit de elektrodehouder aan op de

positieve lasuitgang.

Sluit de werkstukdraad aan op de

negatieve (−) lascontrastekker.

Schakel de stroom in. Geef het apparaat

even de tijd om de opstartcyclus af te

ronden.

Druk op drukknop P1 voor de

processelectie en laat hem los om lassen

met beklede elektrode te selecteren. Het

bijbehorende symbool wordt

weergegeven.

. In de beklede elektrode stand is er

geen uitgangsspanning. Uitgang

wordt aan/uit gezet door op de

sequencerinstelknop P2 te drukken

en weer los te laten.

Wanneer de uitgangsspanning is

aangezet, moet u de stelknop voor de

stroomsterkte gebruiken om de gewenste

waarde voor de stroomsterkte in te stellen.

Draai de knop rechtsom om de

stroomsterkte te verhogen (min. − max.).

Hot Start−instelling

Verhoog met behulp van Hot Start de

uitgaande stroom bij de start van een las

om zo te voorkomen dat de elektrode blijft

plakken.

Ga als volgt te werk om de hete start

(Hot Sart) instelling te veranderen:

Verander met behulp van de regelknop of

de schakelaar voor de stroomsterkte deze

van 0 tot 50 procent van de vooringestelde

waarde waarbij 20 procent de standaard

waarde is. De maximum waarde voor Hot

Start is 250 ampère.

Voorbeeld: als de vooringestelde waarde

van de stroomsterkte 90 ampère is, dan is

0% = 90 ampère en 50% = 135 ampère.

8

Druk op P1 en laat

hem weer los

Druk op P2 en laat

hem weer los

Druk op P2 en laat

hem weer los

12

13

1

2

3

4

5

6

7

9

10

11

UITGAANDE

STROOM AAN

UITGAANDE

STROOM UIT

OM-253 918 Page 25

5-3. Het apparaat voorbereiden voor TIG−lassen

Ref. 956142881_7-B

1 Positieve lasuitgang

2 Contrastekker voor de

toortsschakelaar

3 Negatieve lasuitgang

4 Stelknop voor Hot Start

5 Regelknop voor de afstelling

van de stroomsterkte

6 Digitale meterdisplay

7 Proceskeuzeschakelaar

8 Lasstroom

9 Lasspanning

10 TIG–lassymbool

11 Stroomsterkte instellen

12 Instelschakelaar voor Hot Start

Ga als volgt te werk om de unit voor te

bereiden voor TIG−lassen:

Sluit de elektrodehouder aan op

de negatieve lasuitgang.

Sluit de werkstukklem aan op de

positieve lasuitgang.

Schakel machine in. Geef het apparaat

even de tijd om de opstartcyclus af te

ronden.

Druk op schakelaar voor de

processelectie en laat hem los om

TIG−lassen te selecteren. Het

bijbehorende symbool wordt weer-

gegeven. Gebruik de regelknop voor de

stroomsterkte om de gewenste

stroomsterktewaarde in te stellen. Draai

de knop rechtsom om de stroomsterkte

te verhogen (min. − max.).

Down−slope instellen

Ga als volgt te werk om de down−

slope−instelling te veranderen:

Gebruik de regelknop of de schakelaar

voor de stroomsterkte om deze te

verminderen gedurende een bepaalde

periode (0 − 20 seconden) aan het einde

van de las. De standaard instelling is

2 seconden.

Toepassing

Down−slope moet worden gebruikt bij

TIG−lassen van materialen die gevoelig

zijn voor en en/of wanneer de operator

geen krater op het einde van de las wil

hebben.

12

1

2

3

4

5

6

7

8 9

10

11

DOWN–SLOPE S

OM-253 918 Pagina 26

5-4. Keuze van de 2T − 4T toortsfunctie (TIG−proces)

Ref. 956142881_21-B

1 Drukknop processelectie P1

2 Drukknop voor de instelling van

de sequencer P2

3 Drukknoppen

sequencerafstelling P3

4 Stelknop draadaanvoersnelheid

(WFS)

Kies − in de TIG−functie − als volgt de

gewenste schakelaarfunctie:

Druk op drukknop P2 en laat hem weer

los om in het instelmenu voor

de schakelaarfunctie te komen. Kies

de gewenste schakelaarfunctie met

behulp van de drukknoppen P3 of

de WFS−stelknop.

5 De Up−slope tijd

Kies met behulp van de regelknop

de hoeveelheid tijd voor de up-slope of

de down−slope om van de initiële

stroomsterkte naar de lasstroom-

sterkte te gaan. Zet hem op 0 om hem

uit te schakelen. Wanneer dit

onderdeel is geselecteerd, kunt u met

behulp van de stelknop voor

de draadaanvoersnelheid of de druk-

knoppen P3 voor de instelling van de

sequencer de waarde veranderen.

Standaard = 2 seconden (min. =

0 seconden, max. = 20,0 seconden).

6 De Down−slope tijd

Kies met behulp van de regelknop

de hoeveelheid tijd voor de up−slope

of de down−slope om van de las-

stroomsterkte naar de eindstroom-

sterkte te gaan. Kies 0 om hem uit

te schakelen. Wanneer dit onderdeel

is geselecteerd, moet u met behulp

van de stelknop voor de draadaan-

voersnelheid of de drukknoppen P3

voor de instelling van de sequencer

de waarde veranderen. Standaard =

2 seconden (min. = 0 seconden, max.

= 20,0 seconden). Druk op drukknop

P1 om de waarde op te slaan en het

instelmenu te verlaten.

Toepassing

Down−slope−tijd moet worden

gebruikt bij TIG−lassen van materialen

die gevoelig zijn voor en en/of wanneer

de gebruiker geen krater op het einde

van de las wil hebben.

7 Eindstroom

Kies met behulp van de regelknop de

stroomsterkte waarnaar de lasstroom

omhoog of omlaag moet lopen.

Wanneer dit onderdeel is

geselecteerd, moet u met behulp van

de stelknop voor de draadaan-

voersnelheid of de drukknoppen P3

voor de instelling van de sequencer de

waarde veranderen. Standaard = 20

ampère (min. = 0 A, max. = 200 A

ampère). Druk op P1 om de waarde op

te slaan en het instelmenu te verlaten.

Instelmenu

toortsschakelaarfunctie

Drukken en loslaten

2

1

4

3

4

2

3

DOOR DE SEQUENCERS BLADEREN (2T en 4T schakelaarfunctie)

2T

2T 4T

0.6S

0.5S

5

6

0.5S

5

0.6S

6

40A

7

OM-253 918 Page 27

5-5. Het systeem voorbereiden voor het handbediend MIG (GMAW en FCAW) lasproces

Ref. 956142881_8-A

Om het MIG−lasproces te kiezen, moet

u als volgt te werk gaan:

Bereid het apparaat voor zoals

aangegeven in hoofdstuk 4.

Sluit met behulp van een kabel met

de juiste adapter de toorts aan op de

MIG−toortsaansluiting.

Voor het GMAW−proces:

Sluit de draad van de draadaandrijving

aan op de positieve uitgangsklem. Sluit

de draad van de werkstukklem aan op de

negatieve uitgangsklem. Zie Hoofdstuk

4-5 voor het GMAW−proces met

massieve draad en beschermgas. Zie

Hoofdstuk 4-3 voor het installeren van de

gastoevoer.

Voor het FCAW−proces:

Sluit de draad van de draadaandrijving

aan op de negatieve uitgangsklem. Sluit

de draad van de werkstukklem aan op de

positieve uitgangsklem. Zie Hoofdstuk

4-5 voor het FCAW−proces met

zelfbeschermende draad zonder

beschermgas.

1 Drukknop processelectie P1

2 Drukknop voor de instelling van de

sequencer P2

3 Drukknoppen P3 voor

sequencerafstelling/instelling

gebruikerspunt (Zie Hoofdstuk 5-16)

4 Afstelknop voor lasspanning

Kies met behulp van deze knop de

gewenste lasspanning. Draai de knop

rechtsom om de waarde van de

uitgangsspanning te verhogen (min. =

10 volt DC, max. = 35 volt DC).

5 Stelknop draadaanvoersnelheid

(WFS)

Kies met behulp van deze knop de

gewenste draadaanvoersnelheid. Draai

de knop rechtsom om de waarde van

de draadaanvoersnelheid te verhogen

(min. = 0 mpm, max. = 20,9 mpm).

Stel het MIG−lasproces in met behulp

van drukknop P1 voor de proceskeuze.

Om in de handbediende MIG–functie te

komen, moet u de sequencer−instelknop

P2 indrukken en weer loslaten. Activeer

de sequencer−afstelknoppen P3 tot er

SYN−OFF te zien is. Druk nogmaals op

P2 en laat hem weer los om de instelling

te bevestigen.

. In de handmatige MIG−functie moet

de gebruiker mogelijk de hoofd-

parameters voor het lassen bijstellen

voor specifieke boogkarakteristieken.

De draadaanvoersnelheid en de

boogspanning verschijnen op de

display van de digitale meter.

Drukken en loslaten

2

1

5

3

4

SYN OFF

OM-253 918 Pagina 28

5-6. Instelmenu voor handmatig MIG−lassen

Ref. 956142881_9-A

Ga als volgt te werk om het

instelmenu voor het MIG−lasproces

in te gaan:

1 Drukknop voor de instelling van

de sequencer P2

2 Stelknop draadaanvoersnelheid

(WFS)

Verander de parameterinstellingen

met behulp van de knop als u in het

instelmenu bent.

3 Drukknoppen P3 voor

sequencerafstelling/instelling

gebruikerspunt (Zie Hoofdstuk

5-16)

4 Drukknop processelectie P1

Druk op drukknop P2 en houd hem

ingedrukt om in het instelmenu te

komen. De sequencers staan

aangegeven op de digitale display.

Verander de parameters met behulp

van drukknoppen P3 of de afstelknop

voor de draadaanvoersnelheid

(WFS). Om door de sequencers te

bladeren moet u op drukknop P2

drukken en deze weer loslaten. Druk

op processelectieknop P1 en laat

hem weer los om de gewenste

parameters op te slaan.

5 Toortsschakelaarfunctie (2T/4T)

Verander de waarde met behulp van

de afstelknop voor de draad-

aanvoersnelheid of drukknoppen P3

voor het afstellen van de sequencer.

(zie Hoofstuk 5-7).

6 Up−slope−tijd

Kies met behulp van de regelknop de

hoeveelheid tijd voor de up−slope of de

down−slope om van de initiële

stroomsterkte naar de lasstroom-

sterkte te gaan. Zet hem op 0 om hem

uit te schakelen. Wanneer dit

onderdeel is geselecteerd, kunt u met

behulp van de stelknop voor

de draadaanvoersnelheid of de druk-

knoppen P3 voor de instelling van

de sequencer de waarde veranderen.

Standaard = 0,2 seconden (min. =

0 seconden, max. = 1,5 seconden).

7 Afbrandtijd (BBT)

De tijd dat de lasdraad onder stroom

blijft nadat de toortsschakelaar wordt

losgelaten. In de MIG−functie dit is

een vooringestelde waarde en deze

kan niet worden gewijzigd.

8 Inductantie van het

lasuitgangsvermogen

Kies de inductantiewaarde met behulp

van de regelknop. Als deze is

gekozen, kunt u met behulp van de

stelknop voor de draadaanvoer-

snelheid of de drukknoppen P3 voor de

instelling van de sequencer de waarde

veranderen. Standaard = 0 (min. = 0,

max. = 11). Hoge inductantie is voor

roestvrij staal en sproeiboogtoe-

passingen.

Indrukken en vasthouden

1

4

2

3

DOOR DE SEQUENCERS

BLADEREN

Drukken en loslaten

1

2

3

2T

0.02S

3

0

0.0S

3

3

00

0

5

6

7

8

9

OM-253 918 Page 29

5-6. Instelmenu voor handmatig MIG−lassen (vervolg)

. Bij kortsluitboog GMAW−lassen

geeft een verhoging van de

inductantie een vermindering van het

aantal kortsluitingen per seconden

(als er tenminste geen andere

wijzigingen worden gemaakt) en

verhoogt het de boog−aan tijd.

De verhoogde boog−aan tijd maakt