ISTRUZIONI PER L'INSTALLAZIONE E LA MANUTENZIONE (IT)

INSTRUCTIONS DE MISE EN SERVICE ET D'ENTRETIEN (FR)

INSTRUCTIONS FOR INSTALLATION AND MAINTENANCE (GB)

INSTALLATIONSANWEISUNG UND WARTUNG (DE)

INSTRUCTIES VOOR INGEBRUIKNAME EN ONDERHOUD (NL)

INSTRUCCIONES PARA LA INSTALACIÓN Y EL MANTENIMIENTO(ES)

INSTALLATIONS- OCH UNDERHÅLLSANVISNINGV(SE)

KULLANIM VE BAKIM TALİMATLARI(TR)

ИНСТРУКЦИИ ПО МОНТАЖУ И ТЕХНИЧЕСКОМУ БСЛУЖИВАНИЮ(RU)

INSTRUCTIUNI DE INSTALARE SI INTRETINERE(RO)

KV 3 – 6 – 10

KV 32 – 40 – 50

ITALIANO

FRANÇAIS

page

10

ENGLISH

page

17

DEUTSCH

Seite

24

NEDERLANDS

bladz

31

ESPAÑOL

pág.

38

SVENSKA

sid.

45

TÜRKÇE

sayfa

52

РУССКИЙ

стр.

59

ROMÂNĂ

pag.

67

pag. 3

KV 3/10 - KV 3/12 - KV 3/15 - KV 3/18

KV 6/7 - KV 6/9 - KV 6/11 - KV 6/15

KV 10/4 - KV 10/5 - KV 10/6 - KV 10/8

KV 32/2 - KV 32/3 - KV 32/4 - KV 32/5 - KV 32/6 - KV 32/7 - KV 32/8

KV 40/2 - KV 40/3 - KV 40/4 - KV 40/5 - KV 40/6 - KV 40/7 - KV 40/8

KV 50/2 - KV 50/3 - KV 50/4 - KV 50/5 - KV 50/6 - KV 50/7 - KV 50/8 - KV 50/9

KV 32/34 - KV 32/44 - KV 32/54 - KV 32/64 - KV 32/74 - KV 32/84 - KV 32/94

KV 32/104 - KV 32/114 - KV 32/124 - KV 32/134 - KV 32/144 - KV 32/154

KV 40/34 - KV 40/44 - KV 40/54 - KV 40/64 - KV 40/74 - KV 40/84 - KV 40/94

KV 40/104 - KV 40/114 - KV 40/124 - KV 40/134

KV 50/34 - KV 50/44 - KV 50/54 - KV 50/64 - KV 50/74 - KV 50/84 - KV 50/94

KV 50/104 - KV 50/114 - KV 50/124 - KV 50/134 - KV 50/144 - KV 50/154

KVE 3/10 – KVE 3/12 – KVE 3/15 – KVE 3/18

KVE 6/7 – KVE 6/9 – KVE 6/11 – KVE 6/15

KVE 10/4 – KVE 10/5 – KVE 10/6 – KVE 10/8

KVE 50/2 – KVE 50/3 – KVE 50/4 – KVE 50/5

1

2

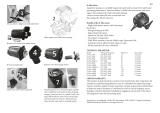

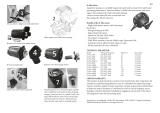

Collegamento TRIFASE per motori

Branchement TRIPHASE pour moteurs

THREE-PHASE motor connection

Aansluiting TRIPLEFASE voor motoren

DREIPHASIGER Anschluß für Motoren

Conexión TRIFASICA para motores

TREFAS elanslutning för motorer

Motorlar için ÜÇ FAZLI bağlantı

ТРЕХФАЗНОЕ соединение двигателей

Conexiune TRIFAZICA pentru motoare

V 3 ~ 230/400 V 3 ~ 400

W

2

U

2

V

2

U

1

V

1

W

1

230V

400V

W

2

U

1

U

2

V

1

V

2

W

1

W

2

U

1

U

2

V

1

V

2

W

1

Linea – Ligne – Line - Lijn –

Linie – Línea - Ledning – Hat

Линия – Linie

Linea – Ligne – Line - Lijn –

Linie – Línea - Ledning – Hat

Линия – Linie

U

1

V

1

W

1

U

1

V

1

W

1

U

1

V

1

W

1

Collegamento a TRIANGOLO

Branchement TRIANGLE

DELTA starting

Driehoekaansluiting

DREIECK-Schaltung

Conexión de TRIÁNGULO

DELTA-anslutning

ÜÇGEN bağlantı

Соединение на ТРЕУГОЛНИК

Conexiune TRIUNGHI

Collegamento a STELLA

Branchement ETOILE

STAR starting

Steraansluiting

STERN-Schaltung

Conexión de ESTRELLA

Y-anslutning

YILDIZ bağlantı

Соединение на ЗВЕЗДУ

Conexiune STEA

Collegamento a TRIANGOLO

Branchement TRIANGLE

DELTA starting

Driehoekaansluiting

DREIECK-Schaltung

Conexión de TRIÁNGULO

DELTA-anslutning

ÜÇGEN bağlantı

Соединение на ТРЕУГОЛНИК

Conexiune TRIUNGHI

230V

ITALIANO

3

INDICE

1.GENERALITÀ ........................................................................................................................................................................................................ 3

2.APPLICAZIONI ...................................................................................................................................................................................................... 3

3.LIQUIDI POMPATI ................................................................................................................................................................................................. 3

4.DATI TECNICI E LIMITAZIONI D’USO .................................................................................................................................................................. 3

5.GESTIONE ............................................................................................................................................................................................................. 4

5.1Immagazzinaggio ........................................................................................................................................................................................... 4

5.2Trasporto ......................................................................................................................................................................................................... 4

5.3Dimensioni e pesi ........................................................................................................................................................................................... 4

6. AVVERTENZE ....................................................................................................................................................................................................... 4

6.1 Controllo albero motore ............................................................................................................................................................................... 4

6.2 Nuovi impianti ................................................................................................................................................................................................ 5

6.3 Protezioni ....................................................................................................................................................................................................... 5

6.3.1 Parti in movimento ..................................................................................................................................................................................... 5

6.3.2 Livello di rumorosità .................................................................................................................................................................................. 5

6.3.3 Parti calde o fredde .................................................................................................................................................................................... 5

7. INSTALLAZIONE .................................................................................................................................................................................................. 5

8. ALLACCIAMENTO ELETTRICO .......................................................................................................................................................................... 6

9. AVVIAMENTO ...................................................................................................................................................................................................... 7

10. ARRESTO ........................................................................................................................................................................................................... 7

11.PRECAUZIONI ..................................................................................................................................................................................................... 7

12. MANUTENZIONE E PULIZIA ............................................................................................................................................................................. 7

12.1 Controlli periodici ........................................................................................................................................................................................ 8

12.2 Ingrassaggio cuscinetti .............................................................................................................................................................................. 8

13. MODIFICHE E PARTI DI RICAMBIO .................................................................................................................................................................. 8

14. RICERCA E SOLUZIONE INCONVENIENTI ...................................................................................................................................................... 8

1. GENERALITÀ

Prima di procedere all’installazione leggere attentamente questo manuale che racchiude direttive fondamentali da rispettarsi durante le fasi di

installazione, funzionamento e manutenzione.

L’installazione dovrà essere eseguita in posizione orizzontale o verticale purché il motore sia sempre sopra la pompa.

2. APPLICAZIONI

Pompe centrifughe pluristadio sono particolarmente indicate per realizzare gruppi di pressurizzazione per impianti idrici di piccole, medie e grosse

utenze. Possono essere impiegate nei più svariati campi di applicazione quali:

• l’approvvigionamento di acqua potabile ed alimentazione di autoclavi;

• sistemi di irrigazione a pioggia e di irrorazione;

• impianti antincendio e di lavaggio;

• convogliamento di condensato ed acqua di raffreddamento;

• alimentazione di caldaie e circolazione di acqua calda (vedi “Campo di temperatura del liquido”);

• impianti di condizionamento e di refrigerazione (vedi “Campo di temperatura del liquido”);

• impianti di trattamento dell’acqua;

• impianti di circolazione e processi industriali.

3. LIQUIDI POMPATI

La macchina è progettata e costruita per pompare acqua, priva di sostanze esplosive e particelle solide o fibre, con densità

pari a 1000 Kg/m3 e viscosità cinematica uguale ad 1mm2/s e liquidi non chimicamente aggressivi.

4. DATI TECNICI E LIMITAZIONI D’USO

Campo di temperatura

del liquido:

da -15°C a +110°C

per tutta la gamma

Massima temperatura

ambiente:

+40°C

Tensione di

alimentazione:

- 50Hz: 1 x 220-240 V

3 x 230-400 V fino a 4 KW incluso

3 x 400 V oltre i 4 KW

Temperatura di

magazzinaggio:

-10°C +40°C

Portata:

da 1,8 a 45 m3/h (vedi fig. 5-6

pag. 77-78)

Umidità relativa dell’aria:

max 95%

Prevalenza – Hmax (m):

vedi fig. 5-6 pag. 77-78 - pag. 79

Massima pressione di

esercizio:

KV 3 - 6 - 10 18 Bar (1800 KPa)

KV 32 - KV 40 25 Bar (2500 KPa)

KV 50 30 Bar (3000 KPa)

ITALIANO

4

Modello

Fusibili di linea

1 x 220-240V 50Hz

3 x 230V 50Hz

3 x 400V 50Hz

KV 3/10, KV 3/12, KV 6/7, KV 6/9, KV 10/4, KVE 3/10, KVE 3/12,

KVE 6/7, KVE 6/9, KVE 10/4

10

8

4

KV 32/34, KV 32/44, KV 32/54, KV 32/64, KV 32/74, KV 32/84,

KV 40/34, KV 40/44, KV 40/54, KV 50/34

- -

8

4

KV 3/15, KV 6/11, KV 10/5, KVE 3/15, KVE 6/11, KVE 10/5

12

10

6

KV 32/94, KV 32/104, KV 32/114, KV 40/64, KV 40/74, KV 50/44

- -

10

6

KV 10/6, KVE 10/6

16

10

6

KV 3/18, KV 6/15, KV 10/8, KV 32/2 KV 32/124, KV 32/134,

KV 32/144, KV 32/154, KV 40/84, KV 40/94, KV 40/104, KV 50/54,

KV 50/64, KVE 3/18, KVE 6/15, KVE 10/8

- -

12

8

KV 32/3, KV 32/4, KV 40/2 KV 40/114, KV 40/124, KV 40/134,

KV 50/74, KV 50/84, KV 50/94, KV 50/104, KV 50/114

- -

20

12

KV 32/5, KV 40/3, KV 50/124, KV 50/134, KV 50/144, KV 50/154

- -

25

16

KV 32/6, KV 32/7, KV 32/8, KV 40/4, KV 40/5, KV 50/2, KV 50/3,

KVE 50/2, KVE 50/3

- -

40

20

KV 40/6, KV 40/7, KV 40/8, KV 50/4, KV 50/5, KVE 50/4, KVE 50/5

- -

63

32

KV 50/6

- -

63

40

KV 50/7, KV 50/8

- -

80

50

KV 50/9

- -

125

63

5. GESTIONE

5.1 Immagazzinaggio

Tutte le pompe devono essere immagazzinate in luogo coperto, asciutto e con umidità dell’aria possibilmente costante, privo di vibrazioni e polveri.

Vengono fornite nel loro imballo originale nel quale devono rimanere fino al momento dell’installazione. Se così non fosse provvedere a chiudere

accuratamente la bocca di aspirazione e mandata.

5.2 Trasporto

Evitare di sottoporre i prodotti ad inutili urti e collisioni.

Per sollevare e trasportare il gruppo avvalersi di sollevatori utilizzando il pallet fornito di serie (se previsto).

Utilizzare opportune funi di fibra vegetale o sintetica solamente se il pezzo è facilmente imbragabile, possibilmente agendo sui golfari forniti di

serie.

Nel caso di pompe con giunto i golfari previsti per sollevare un particolare non devono essere utilizzati per sollevare il gruppo motore-pompa.

5.3 Dimensioni e pesi

La targhetta adesiva posta sull’imballo riporta l’indicazione del peso totale dell’elettropompa. Le dimensioni di ingombro sono riportate a pagina

75.

6. AVVERTENZE

6.1 Controllo albero motore

Prima di installare la pompa è necessario controllare che le parti in movimento ruotino liberamente. A tale scopo procedere come segue a seconda

della pompa in esame:

KV 3/6/10: togliere il copriventola dalla sede del coperchio posteriore del motore. Agendo manualmente sulla ventola far compiere qualche giro

all’albero motore. In caso di bloccaggio rimuovere le tre protezioni del giunto e forzando con due leve sul giunto cercare di farlo ruotare.

KV 32/40/50: togliere le otto viti e rimuovere dalle loro sedi le due protezioni, in modo da poter accedere al giunto. In caso di bloccaggio

utilizzando due leve fulcrate sul bordo inferiore del supporto cercare di farlo oscillare verticalmente in modo da sbloccare le giranti. Se questo non

fosse ancora sufficiente, posizionare la pompa in posizione orizzontale, togliere il tappo da 1” posto sotto al corpo aspirante e con l’utilizzo di un

martello battere in corrispondenza della vite, interponendo un tondino di ottone di opportune dimensioni. Per controllare se le giranti si sono

sbloccate togliere il copriventola dopo aver allentato, a seconda dell’esecuzione, le viti o i dadi ciechi e rimosso la prolunga ingrassatore, se

prevista, agire a mano sulla ventola facendola ruotare per qualche giro.

Non forzare sulla ventola con pinze o altri attrezzi per cercare di sbloccare la pompa in quanto si causerebbe la deformazione

o la rottura della stessa.

Se l’operazione non avesse successo contattare il fornitore. In caso contrario rimontare i particolari rimossi eseguendo il procedimento inverso di

quanto precedentemente descritto.

Grado di protezione del

motore:

IP44 (Per IP55 vedi targhetta

sull’imballo).

Costruzione dei motori:

secondo Normative CEI 2 - 3

fascicolo 1110

Grado di protezione alla

morsettiera:

IP55

Peso:

vedi targhetta sull’imballo

Classe termica:

F

Dimensioni:

Vedi fig.1-2 a pag. 75

Potenza assorbita:

vedi targhetta dati elettrici

Fusibili di linea classe AM:

valori indicativi (Ampere)

ITALIANO

5

6.2 Nuovi impianti

Prima di far funzionare impianti nuovi si devono pulire accuratamente valvole, tubazioni, serbatoi ed attacchi. Spesso scorie di saldatura scaglie

di ossido od altre impurità si staccano solamente dopo un certo periodo di tempo. Per evitare che entrino nella pompa devono essere raccolte da

opportuni filtri. La superficie libera del filtro deve avere una sezione almeno 3 volte maggiore di quella della tubazione su cui il filtro e montato, in

modo da non creare perdite di carico eccessive. Si consiglia l’impiego di filtri TRONCO CONICI costruiti in materiali resistenti alla corrosione

(VEDI DIN 4181):

6.3 Protezioni

6.3.1 Parti in movimento

In conformità alle norme antinfortunistiche tutte le parti in movimento (ventole, giunti, ecc.) devono essere accuratamente protette, con appositi

strumenti (copriventole, coprigiunti), prima di far funzionare la pompa.

Durante il funzionamento della pompa evitare di avvicinarsi alle parti in movimento (albero, ventola, ecc.) ed in ogni caso, se fosse

necessario, solo con un abbigliamento adeguato e a norme di legge in modo da scongiurare l’impigliamento.

6.3.2 Livello di rumorosità

I livelli di rumorosità delle pompe con motore fornito di serie sono indicati in tabella 6.6.2 a pag. 74. Si fa presente che nei casi in cui il livelli di

rumorosità LpA superi gli 85dB(A) nei luoghi di installazione si dovranno utilizzare opportune PROTEZIONI ACUSTICHE come previsto dalle

normative vigenti in materia.

6.3.3 Parti calde o fredde

Il fluido contenuto nell’impianto, oltre che ad alta temperatura e pressione, può trovarsi anche sotto forma di vapore!

PERICOLO DI USTIONI! Può essere pericoloso anche solo toccare la pompa o parti dell’impianto.

Nel caso in cui le parti calde o fredde provochino pericolo, si dovrà provvedere a proteggerle accuratamente per evitare contatti con esse.

7. INSTALLAZIONE

Le pompe possono contenere piccole quantità di acqua residua proveniente dai collaudi.

Consigliamo di lavarle brevemente con acqua pulita prima dell’installazione definitiva.

− L’elettropompa deve essere installata in un luogo ben aerato, protetto dalle intemperie e con una temperatura ambiente non superiore

a 40°C. (Fig. B, pag.1) Le elettropompe con grado di protezione IP55 possono essere installate in ambienti polverosi e umidi. Se

installate all’aperto in genere non è necessario prendere misure protettive particolari contro le intemperie.

- L’acquirente ha la piena responsabilità per la preparazione della fondazione. Le fondazioni metalliche devono essere verniciate per

evitare la corrosione, in piano e sufficientemente rigide per sopportare eventuali sollecitazioni da corto circuito. Devono essere

dimensionate in modo da evitare l’insorgere di vibrazioni dovute a risonanza. Con fondazioni in calcestruzzo occorre far attenzione che

lo stesso abbia fatto buona presa e che sia completamente asciutto prima di sistemarvi il gruppo. Un solido ancoraggio delle zampe

della pompa alla base di appoggio. (Fig.C, pag.1)

− Evitare che le tubazioni metalliche trasmettano sforzi eccessivi alle bocche della pompa, per non creare deformazioni o rotture. Fig. C

(pag.1). Le dilatazioni per effetto termico delle tubazioni devono venire compensate con opportuni provvedimenti per non gravare sulla

pompa stessa. Le flange delle tubazioni devono essere parallele a quelle della pompa.

− Per ridurre al minimo il rumore si consiglia di montare giunti antivibranti sulle tubazioni di aspirazione e di mandata, oltre che fra le

zampe del motore e la fondazione.

− È sempre buona norma posizionare la pompa il più vicino possibile al liquido da pompare. Le tubazioni non devono mai essere

di diametro interno inferiore a quello delle bocche dell’elettropompa. Se il battente all’aspirazione è negativo è indispensabile installare

in aspirazione una una valvola di fondo con adeguate caratteristiche. Fig. D (pag.1) Per profondità di aspirazione oltre i quattro metri o

con notevoli percorsi in orizzontale, è consigliabile l’impiego di un tubo di aspirazione di diametro maggiore di quello della bocca

aspirante dell’elettropompa.

Passaggi irregolari tra diametri delle tubazioni e curve strette aumentano notevolmente le perdite di carico. L’eventuale passaggio da

una tubazione di piccolo diametro ad una di diametro maggiore deve essere graduale. Di regola la lunghezza del cono di passaggio

deve essere 5÷7 la differenza dei diametri. Controllare accuratamente che le giunzioni del tubo aspirante non permettano infiltrazioni

d’aria. Controllare che le guarnizioni tra flange e controflange siano ben centrate in modo da non creare resistenze al flusso nella

tubazione. Per evitare il formarsi di sacche d’aria nel tubo di aspirazione, prevedere una leggera pendenza positiva del tubo di

aspirazione verso l’elettropompa. (Fig. D, pag.1)

Nel caso di installazione di più pompe ogni pompa deve avere la propria tubazione aspirante. Fa eccezione la sola pompa di riserva

(se prevista), che entrando in funzione solo nel caso di avaria della pompa principale assicura il funzionamento di una sola pompa per

tubazione aspirante.

Filtro per tubazione aspirante

1- Corpo del filtro

2- Filtro a maglie strette

3- Manometro differenziale

4- Lamiera forata

5- Bocca aspirante della pompa

5 1 2 3 4

ITALIANO

6

- A monte ed a valle della pompa devono essere montate delle valvole di intercettazione in modo da evitare di dover svuotare l’impianto

in caso di manutenzione alla pompa.

La pompa non deve essere fatta funzionare con valvole di intercettazione chiuse, dato che in queste condizioni si avrebbe un

aumento della temperatura del liquido e la formazione di bolle di vapore all’interno della pompa con conseguenti danni meccanici. Nel

caso esistesse questa possibilità, prevedere un circuito di by-pass o uno scarico che faccia capo ad un serbatoio di recupero del

liquido.

- Per garantire un buon funzionamento ed il massimo rendimento dell’elettropompa, è necessario conoscere il livello dell’N.P.S.H. (Net

Positive Suction Head cioè carico netto all’aspirazione) della pompa in esame, per determinare il livello di aspirazione Z1. Le curve relative

all’N.P.S.H. delle varie pompe sono riportate a pag.77-78. Questo calcolo è importante affinché la pompa possa funzionare correttamente

senza il verificarsi di fenomeni di cavitazione che si presentano quando, all’ingresso della girante, la pressione assoluta scende a valori tali

da permettere la formazione di bolle di vapore all’interno del fluido, per cui la pompa lavora irregolarmente con un calo di prevalenza. La

pompa non deve funzionare in cavitazione perché oltre a generare un notevole rumore simile ad un martellio metallico provoca danni

irreparabili alla girante.

Per determinare il livello di aspirazione Z1 si deve applicare la seguente formula:

Z1 = pb - N.P.S.H. richiesta - Hr - pV corretto

dove:

Z1 = dislivello in metri fra l’asse della bocca aspirante dell’elettropompa ed il pelo libero del liquido da pompare.

Pb = pressione barometrica in mca relativa al luogo di installazione.(Fig.3, pag. 76)

NPSH = carico netto all’aspirazione relativo al punto di lavoro (Fig. 5-6 a pag.77-78)

Hr = perdite di carico in metri su tutto il condotto aspirante (tubo - curve - valvole di fondo)

pV = tensione di vapore in metri del liquido in relazione alla temperatura espressa in °C (Fig.4, pag.76)

Esempio 1 : installazione a livello del mare e liquido a a t = 20°C

N.P.S.H. richiesta:

3,25 m

pb :

10,33 mca (Fig.3, pag. 76)

Hr:

2,04 m

t:

20°C

pV:

0.22 m (Fig.4, pag. 76)

Z1:

10,33 – 3,25 – 2,04 – 0,22 = 4,82 circa

Esempio 2: installazione a 1500 m di quota e liquido a t = 50°C

N.P.S.H. richiesta:

3,25 m

pb :

8,6 mca (Fig.3, pag. 76)

Hr:

2,04 m

t:

50°C

pV:

1,147 m (Fig.4, pag. 76)

Z1:

8,6 – 3,25 – 2,04 – 1,147 = 2,16 circa

Esempio 3: installazione a livello del mare e liquido a t = 90°C

N.P.S.H. richiesta:

3,25 m

pb :

10,33 mca (Fig.3, pag. 76)

Hr:

2,04 m

t:

90°C

pV:

7,035 m (Fig.4, pag. 76)

Z1:

10,33 – 3,25 – 2,04 – 7,035 = -1,99 circa

In quest’ultimo caso la pompa per funzionare correttamente deve essere alimentata con un battente positivo di 1,99 - 2 m, cioè il pelo libero

dell’acqua deve essere più alto rispetto all’asse della bocca di aspirazione della pompa di 2 m.

N.B.: è sempre buona regola prevedere un margine di sicurezza (0,5 m nel caso di acqua fredda) per tenere conto degli errori

o delle variazioni impreviste dei dati stimati. Tale margine acquista importanza specialmente con liquidi a temperatura vicina

a quella di ebollizione, perché piccole variazioni di temperatura provocano notevoli differenze nelle condizioni di esercizio.

Per esempio nel 3° caso se la temperatura dell’acqua anziché essere di 90°C arrivasse in qualche momento a 95°C, il battente

necessario alla pompa non sarebbe più di 1.99 bensì di 3,51 metri.

8. ALLACCIAMENTO ELETTRICO

Rispettare rigorosamente gli schemi elettrici riportati all’interno della scatola morsettiera e quelli riportati a pag. 2 di questo

manuale.

Ci si deve attenere scrupolosamente alle prescrizioni previste dalla Società di distribuzione dell’energia elettrica. Nel caso di motori

trifase con avviamento stella-triangolo si deve assicurare che il tempo di commutazione tra stella e triangolo sia il più ridotto possibile e che rientri

nella tabella 8.1 a pag. 74.

- Prima di accedere alla morsettiera e operare sulla pompa accertarsi che sia stata tolta tensione.

- Verificare la tensione di rete prima di eseguire qualsiasi collegamento. Se corrisponde a quella di targa procedere al collegamento dei

fili alla morsettiera dando priorità a quello di terra. (Fig.E, pag.1)

ITALIANO

7

- Le pompe devono essere sempre collegate ad un interruttore esterno.

- I motori trifase devono essere protetti da appositi salvamotori tarati opportunamente in rapporto alla corrente di targa.

- La morsettiera può essere orientata in quattro posizioni diverse, ruotando il motore di 90°. Se ci fosse la necessità procedere come

segue:

KV 3/_ - KV 6/_ - KV 10/_: rimuovere il copriventola disinnestandolo dalla scanalatura circolare esistente nel coperchio posteriore del motore.

Sfilare la ventola dall'albero rotore agendo assialmente con due cacciavite o leve, fulcrati sul coperchio. Svitare i tiranti di unione dal coperchio

posteriore al corpo premente. Rimuovere il coperchio e recuperare l'anello compensatore. Ruotare la cassa motore nella posizione voluta.

Riposizionare l’anello compensatore sul cuscinetto e su di esso il coperchio motore. Avvitare i quattro tiranti assicurandosi che l'albero giri

liberamente. In caso contrario allentare i tiranti e utilizzando un martello di plastica assestare alcuni colpi di adattamento. Riavvitare i tiranti

e ricontrollare il movimento libero dell'albero. Montare la ventola sull'estremità zigrinata dell'albero rotore con leggeri colpi di martello ed

innestare il copriventola nel coperchio posteriore del motore.

KV 32/_ - KV 40/_ - KV 50/_: allentare e togliere le quattro viti di unione tra la flangia motore ed il supporto. Ruotare il motore nella posizione

desiderata e riposizionare le viti.

9. AVVIAMENTO

In conformità con le norme antinfortunistiche si deve far funzionare la pompa solamente se il giunto (dove è previsto) è opportunamente

protetto. Quindi la pompa può essere avviata solo dopo aver controllato che le protezioni giunto siano correttamente montate.

Non avviare la pompa senza averla totalmente riempita di liquido.

Prima dell’avviamento controllare che la pompa sia regolarmente adescata, provvedendo al suo totale riempimento, con acqua pulita, attraverso

l’apposito foro, dopo aver rimosso il tappo di carico, posizionato sul corpo premente. Questo per far in modo che la pompa cominci a funzionare

subito in modo regolare e che la tenuta meccanica risulti ben lubrificata. Fig. F (pag.1) Il tappo di carico dovrà poi essere riposizionato nella sua

sede. Il funzionamento a secco provoca danni irreparabili sia alla tenuta meccanica che a baderna.

- Aprire totalmente la saracinesca posta in aspirazione e tenere quella di mandata quasi chiusa,

- Dare tensione e controllare il giusto senso di rotazione che, osservando il motore dal lato ventola, dovrà avvenire in senso orario Fig.

G, pag.1 (indicato anche dalla freccia posta sul copriventola). In caso contrario invertire tra di loro due qualsiasi conduttori di fase, dopo

aver scollegato la pompa dalla rete di alimentazione.

- Quando il circuito idraulico è stato completamente riempito di liquido aprire progressivamente la saracinesca di mandata fino alla

massima apertura.

- Con l’elettropompa in funzione, verificare la tensione di alimentazione ai morsetti del motore che non deve differire del +/- 5% dal valore

nominale. (Fig. H, pag.1)

- Con il gruppo a regime, controllare che la corrente assorbita dal motore non superi quella di targa.

10. ARRESTO

Chiudere l’organo di intercettazione della tubazione premente. Se nella tubazione premente è previsto un organo di ritenuta la valvola di

intercettazione lato premente può rimanere aperta purché a valle della pompa ci sia contropressione.

Per un lungo periodo di arresto chiudere l’organo di intercettazione della tubazione aspirante, ed eventualmente, se previsti, tutti gli attacchi

ausiliari di controllo.

11.PRECAUZIONI

L’elettropompa non deve essere sottoposta ad un eccessivo numero di avviamenti per ora. Il numero massimo ammissibile è il seguente:

TIPO POMPA

NUMERO MASSIMO AVVIAMENTI/ORA

KV 3-6-10

30

KV 32

10 ÷ 15

KV 40 – KV 50

5 ÷ 10

PERICOLO DI GELO: quando la pompa rimane inattiva per lungo tempo ad una temperatura inferiore a 0°C, è necessario procedere al completo

svuotamento del corpo pompa attraverso il tappo di scarico Fig. I (pag.1) per evitare eventuali incrinature dei componenti idraulici. Tale operazione

è consigliata anche in caso di prolungata inattività a temperatura normale.

Verificare che la fuoriuscita del liquido non danneggi cose o persone specialmente negli impianti che utilizzano acqua calda.

Non richiudere il tappo di scarico finché la pompa non verrà utilizzata nuovamente.

L’avviamento dopo lunga inattività richiede il ripetersi delle operazioni descritte nei paragrafi “AVVERTENZE” ed “AVVIAMENTO”

precedentemente elencate.

12. MANUTENZIONE E PULIZIA

In ogni caso tutti gli interventi di riparazione e manutenzione si devono effettuare solo dopo aver scollegato la pompa dalla rete di

alimentazione. Assicurarsi che quest’ultima non possa essere accidentalmente inserita.

ITALIANO

8

Eseguire possibilmente una manutenzione pianificata: con un minimo di spesa si possono evitare costose riparazioni o eventuali fermi

macchina. Durante la manutenzione programmata scaricare la condensa eventualmente presente nel motore tramite il piolo (per

elettropompe con grado di protezione al motore IP55).

Nel caso in cui per eseguire la manutenzione sia necessario scaricare il liquido, verificare che la fuoriuscita del liquido non

danneggi cose o persone specialmente negli impianti che utilizzano acqua calda. Si dovranno inoltre osservare le disposizioni

di legge per lo smaltimento di eventuali liquidi nocivi.

12.1 Controlli periodici

L’elettropompa nel funzionamento normale non richiede alcun tipo di manutenzione. Tuttavia è consigliabile un periodico controllo

dell’assorbimento di corrente, della prevalenza manometrica a bocca chiusa e della massima portata, che permetta di individuare preventivamente

guasti od usure.

12.2 Ingrassaggio cuscinetti

Per alcuni modelli in cui è presente l’ingrassatore, è previsto l’ingrassaggio dei cuscinetti del motore ogni 3000 ore di funzionamento, tempo che

si deve ridurre nel caso di impieghi gravosi. Provvedere quindi al ripristino del grasso per alte temperature -30 ÷ +140 attraverso gli appositi

ingrassatori. Nel caso di funzionamento stagionale è indispensabile l’ingrassaggio anche durante il periodo di fermo macchina.

Modalità di ingrassaggio per versione in IP55 (MEC 160-180): nelle pompe prodotte con grado di protezione al motore in IP55 e dove sia

previsto il sistema di ingrassaggio cuscinetti, il foro scarico grasso è chiuso da un tappo in ottone M10x1, posto a 90° rispetto all’ingrassatore.

Per eseguire l’ingrassaggio si dovrà svitare e togliere il tappo M10x1, ingrassare tramite l’ingrassatore utilizzando un’opportuna pompa per grasso,

sulla quale si dovrà agire finché dal foro di scarico uscirà grasso pulito. Alimentare l’elettropompa e farla funzionare per circa un’ora, per portare

il /i cuscinetto/i a regime termico e permettere così di far fuoriuscire il grasso in eccesso. Riavvitare il tappo M10x1 nella sua sede.

13. MODIFICHE E PARTI DI RICAMBIO

Qualsiasi modifica non autorizzata preventivamente, solleva il costruttore da ogni tipo di responsabilità. Tutti i pezzi di ricambio

utilizzati nelle riparazioni devono essere originali e tutti gli accessori devono essere autorizzati dal costruttore, in modo da poter garantire

la massima sicurezza delle persone e degli operatori, delle macchine e degli impianti su cui le pompe possono essere montate.

14. RICERCA E SOLUZIONE INCONVENIENTI

INCONVENIENTI

VERIFICHE (possibili cause)

RIMEDI

1. Il motore non parte e

non genera rumore.

A. Verificare i fusibili di protezione.

B. Verificare le connessioni elettriche.

C. Verificare che il motore sia alimentato

D. Può essere intervenuto il motoprotettore per il

superamento del limite massimo di

temperatura (versioni monofase).

A. Se bruciati sostituirli.

Un eventuale ed immediato ripristino del

guasto sta ad indicare che il motore è in corto

circuito.

D. Attendere il ripristino automatico del

motoprotettore una volta rientrato nel limite

massimo di temperatura.

2. Il motore non parte ma

genera rumori.

A. Assicurarsi che la tensione di alimentazione

corrisponda a quella di targa.

B. Controllare che le connessioni siano state

eseguite correttamente.

C. Verificare in morsettiera la presenza di tutte le

fasi.

D. L’albero è bloccato. Ricercare possibili

ostruzioni della pompa o del motore.

B. Correggere eventuali errori.

C. In caso negativo ripristinare la fase mancante.

D. Rimuovere l’ostruzione.

3. Il motore gira con

difficoltà.

A. Verificare la tensione di alimentazione che

potrebbe essere insufficiente.

B. Verificare possibili raschiamenti tra parti mobili

e parti fisse.

C. Verificare lo stato dei cuscinetti

B. Provvedere ad eliminare la causa del

raschiamento.

C. Sostituire eventualmente i cuscinetti

danneggiati.

4. La protezione (esterna)

del motore interviene

subito dopo

l’avviamento.

A. Verificare la presenza in morsettiera di tutte le

fasi.

B. Verificare possibili contatti aperti o sporchi nella

protezione.

C. Verificare il possibile isolamento difettoso del

motore controllando la resistenza di fase e

l’isolamento verso massa.

A. In caso negativo ripristinare la fase mancante.

B. Sostituire o ripulire il componente interessato.

C. Sostituire la cassa motore con statore o

ripristinare possibili cavi a massa.

5. La protezione del

motore interviene con

troppa frequenza.

A. Verificare che la temperatura ambiente non sia

troppo elevata.

B. Verificare la taratura della protezione.

A. Aerare adeguatamente l’ambiente di

installazione della pompa.

B. Eseguire la taratura ad un valore di corrente

adeguato all’assorbimento del motore a pieno

carico.

ITALIANO

9

C. Verificare lo stato dei cuscinetti.

D. Controllare la velocità di rotazione del motore.

C. Sostituire i cuscinetti danneggiati.

6. La pompa non eroga.

A. La pompa non è stata adescata correttamente

(presenza d’aria nella tubazione aspirante o

all’interno della pompa).

B. Verificare il corretto senso di rotazione dei

motori trifase.

C. Dislivello di aspirazione troppo elevato.

D. Tubo di aspirazione con diametro insufficiente

o con estensione in orizzontale troppo elevata.

E. Valvola di fondo o tubazione aspirante ostruita.

A. Riempire d’acqua la pompa ed il tubo di

aspirazione ed effettuare l’adescamento.

B. Invertire tra loro due fili di alimentazione.

C. Consultare il punto 7 delle istruzioni per

l’installazione.

D. Sostituire il tubo di aspirazione con uno di

diametro maggiore.

E. Ripulire la valvola di fondo e la tubazione

aspirante.

7. La pompa non adesca.

A. Il tubo di aspirazione o la valvola di fondo

aspirano aria.

B. La pendenza negativa del tubo di aspirazione

favorisce la formazione di sacche d’aria.

A. Eliminare il fenomeno controllando

accuratamente il tubo di aspirazione, ripetere

le operazioni di adescamento.

B. Correggere l’inclinazione del tubo di

aspirazione.

8. La pompa eroga una

portata insufficiente.

A. Valvola di fondo ostruita.

B. Girante usurata od ostruita.

C. Tubazioni di aspirazione di diametro

insufficiente.

D. Verificare il corretto senso di rotazione.

A. Ripulire la valvola di fondo.

B. Sostituire la girante o rimuovere l’ostruzione.

C. Sostituire il tubo con uno di diametro

maggiore.

D. Invertire tra di loro due fili di alimentazione.

9. La portata della pompa

non è costante.

A. Pressione all’aspirazione è troppo bassa.

B. Tubo aspirante o pompa parzialmente ostruiti

da impurità.

B. Ripulire la tubazione aspirante e la pompa.

10. La pompa gira al

contrario allo

spegnimento.

A. Perdita del tubo aspirante.

B. Valvola di fondo o di ritegno difettosa o bloccate

in posizione di parziale apertura.

A. Eliminare l’inconveniente.

B. Riparare o sostituire la valvola difettosa.

11. La pompa vibra con

funzionamento

rumoroso.

A. Verificare che la pompa o/e le tubazioni siano

ben fissate.

B. La pompa cavita (punto n°7 paragrafo

INSTALLAZIONE).

C. La pompa funziona oltre i dati di targa.

D. La pompa non ruota liberamente.

A. Bloccare le parti allentate.

B. Ridurre l’altezza di aspirazione e controllare le

perdite di carico.

C. Ridurre la portata.

D. Controllare lo stato di usura dei cuscinetti.

FRANÇAIS

10

TABLE DES MATIÈRES

1.GÉNÉRALITÉS .................................................................................................................................................................................................... 10

2.APPLICATIONS ................................................................................................................................................................................................... 10

3.LIQUIDES POMPÉS ............................................................................................................................................................................................ 10

4.CARACTÉRISTIQUES TECHNIQUES ET LIMITES D’UTILISATION ................................................................................................................ 10

5. GESTION............................................................................................................................................................................................................. 11

5.1 Stockage ...................................................................................................................................................................................................... 11

5.2 Transport ...................................................................................................................................................................................................... 11

5.3 Dimensions et poids ................................................................................................................................................................................... 11

6. AVERTISSEMENTS ............................................................................................................................................................................................ 11

6.1 Contrôle rotation arbre moteur .................................................................................................................................................................. 11

6.2 Nouvelles installations ............................................................................................................................................................................... 12

6.3 Protections ................................................................................................................................................................................................... 12

6.3.1 Parties en mouvement ............................................................................................................................................................................. 12

6.3.2 Niveau de bruit ......................................................................................................................................................................................... 12

6.3.3 Parties chaudes et froides ....................................................................................................................................................................... 12

7. INSTALLATION .................................................................................................................................................................................................. 12

8. BRANCHEMENT ÉLECTRIQUE ........................................................................................................................................................................ 14

9. MISE EN MARCHE ............................................................................................................................................................................................ 14

10. ARRÊT .............................................................................................................................................................................................................. 14

11.PRECAUTIONS .................................................................................................................................................................................................. 14

12. MAINTENANCE ET LAVAGE ........................................................................................................................................................................... 15

12.1 Contrôles périodiques .............................................................................................................................................................................. 15

12.2 Graissage des roulements ....................................................................................................................................................................... 15

13. MODIFICATIONS ET PIÈCES DE RECHANGE ............................................................................................................................................... 15

14. IDENTIFICATION DES INCONVÉNIENTS ET REMÈDES ............................................................................................................................... 15

1. GÉNÉRALITÉS

Avant de procéder à l’installation lire attentivement ce manuel qui contient des directives fondamentales à respecter durant les phases

d’installation, de fonctionnement et de maintenance.

L’installation devra être effectuée en position horizontale ou verticale à condition que le moteur se trouve toujours au-dessus

de la pompe.

2. APPLICATIONS

Ces pompes centrifuges à plusieurs étages sont particulièrement indiquées pour réaliser des groupes de surpression pour des installations

hydrauliques de petite, moyenne et grosse capacité. Elles peuvent être utilisées dans les domaines d'application les plus variés, tels que :

• le ravitaillement en eau potable et l'alimentation d'autoclaves;

• systèmes d'irrigation à pluie et d'arrosage;

• installations contre les incendies et de lavage;

• transport d'eau de condensation et de refroidissement;

• alimentation des chaudières et circulation d'eau chaude (voir "Plage de température du liquide");

• installations de conditionnement et de réfrigération (voir "Plage de température du liquide");

• installations de traitement des eaux;

• installations de circulation et procédés industriels.

3. LIQUIDES POMPÉS

La machine est projetée et construite pour pomper de l’eau privée de substances explosives et de particules solides ou de

fibres, d’une densité égale à 1000 Kg/m³, avec viscosité cinématique égale à 1 mm2/s et des liquides dépourvus d’agressivité

chimique.

4. CARACTÉRISTIQUES TECHNIQUES ET LIMITES D’UTILISATION

Plage de température

du liquide :

de -15°C à +110°C

pour toute la gamme

Température ambiante

maximum :

+40°C

Tension d'alimentation :

50Hz : 1 x 220-240 V

3 x 230-400 V jusqu'à 4 kW inclus

3 x 400 V au-dessus de 4 kW

Température de

magasinage :

-10°C à +40°C

Débit :

de 1,8 à 45 m3/h (voir fig. 5-6

p.77-78)

Humidité relative de l'air :

max 95%

Hauteur d'élévation –

Hmax (m) :

voir fig. 5-6 p.77-78 - pag.79

Pression maximum

d'exercice:

KV 3-6-10 18 bars (1800 KPa)

KV 32 - KV 40 25 bars (2500 KPa)

FRANÇAIS

11

Modèle

Fusibles de ligne

1 x 220-240V 50Hz

3 x 230V 50Hz

3 x 400V 50Hz

KV 3/10, KV 3/12, KV 6/7, KV 6/9, KV 10/4, KVE 3/10, KVE 3/12,

KVE 6/7, KVE 6/9, KVE 10/4

10

8

4

KV 32/34, KV 32/44, KV 32/54, KV 32/64, KV 32/74, KV 32/84,

KV 40/34, KV 40/44, KV 40/54, KV 50/34

- -

8

4

KV 3/15, KV 6/11, KV 10/5, KVE 3/15, KVE 6/11, KVE 10/5

12

10

6

KV 32/94, KV 32/104, KV 32/114, KV 40/64, KV 40/74, KV 50/44

- -

10

6

KV 10/6, KVE 10/6

16

10

6

KV 3/18, KV 6/15, KV 10/8, KV 32/2, KV 32/124, KV 32/134,

KV 32/144, KV 32/154, KV 40/84, KV 40/94, KV 40/104, KV 50/54,

KV 50/64, KVE 3/18, KVE 6/15, KVE 10/8

- -

12

8

KV 32/3, KV 32/4, KV 40/2, KV 40/114, KV 40/124, KV 40/134,

KV 50/74, KV 50/84, KV 50/94, KV 50/104, KV 50/114

- -

20

12

KV 32/5, KV 40/3, KV 50/124, KV 50/134, KV 50/144, KV 50/154

- -

25

16

KV 32/6, KV 32/7, KV 32/8, KV 40/4, KV 40/5, KV 50/2, KV 50/3,

KVE 50/2, KVE 50/3

- -

40

20

KV 40/6, KV 40/7, KV 40/8, KV 50/4, KV 50/5, KVE 50/4, KVE 50/5

- -

63

32

KV 50/6

- -

63

40

KV 50/7, KV 50/8

- -

80

50

KV 50/9

- -

125

63

5. GESTION

5.1 Stockage

Toutes les pompes doivent être stockées dans un endroit couvert, sec et avec une humidité de l’air constante si possible, sans vibrations et non

poussiéreux.

Elles sont fournies dans leur emballage d’origine dans lequel elles doivent rester jusqu’au moment de l’installation. En cas contraire, veiller à

boucher soigneusement les orifices d’aspiration et de refoulement.

5.2 Transport

Eviter de soumettre les produits à des chocs inutiles et à des collisions.

Pour le levage et le transport du groupe, se servir de chariots élévateurs en utilisant la palette fournie de série (si elle est prévue). Utiliser des

cordes en fibre végétale ou synthétique seulement si l’appareil peut être facilement élingué si possible en agissant sur les œillets fournis de série.

Dans le cas de pompes avec joint, les anneaux prévus pour soulever une pièce ne doivent pas être utilisés pour soulever le groupe moteur-

pompe.

5.3 Dimensions et poids

L’étiquette adhésive située sur l’emballage indique le poids total de l’électropompe. Les dimensions d’encombrement sont indiquées à la page

75.

6. AVERTISSEMENTS

6.1 Contrôle rotation arbre moteur

Avant d’installer la pompe, il faut contrôler que les parties en mouvement tournent librement. Dans ce but, procéder de la façon suivante, le type

de pompe :

KV 3/6/10: enlever la protection ventilateur de l’emplacement du couvercle arrière du moteur. En agissant manuellement sur le ventilateur, faire

faire quelques tours à l’arbre moteur. En cas de blocage, enlever les trois protections du joint et en forçant avec deux leviers sur le joint, essayer

de le faire tourner.

KV 32/40/50: enlever les huit vis et enlever de leurs logements les deux protections, de manière à pouvoir accéder du joint. En cas de blocage,

à l’aide de deux leviers prenant appui sur le bord supérieur du support, essayer de la faire osciller verticalement de manière à débloquer les roues.

Si cela ne suffit pas encore, positionner la pompe à l’horizontale, enlever le buchon d’1” situé sous le corps aspirant et à l’aide d’un

marteau, frapper au niveau de la vis en intercalant une rondelle en laiton de dimensions opportunes. Pour contrôler si les roues se sont

débloquées, enlever la protection ventilateur après avoir desserré, selon le type d’exécution de la pompe, les vis ou les écrous borgnes et enlevé

la rallonge graisseur, si elle est prévue; agir manuellement sur le ventilateur en le faisant tourner quelques tours.

Ne pas forcer sur le ventilateur avec des pinces ou d’autres outils pour tenter de débloquer la pompe car cela provoquerait

sa déformation ou sa rupture.

KV 50 30 bars (3000 KPa)

Indice de protection du

moteur :

IP44 (Pour IP55 voir plaquette sur

l'emballage).

Construction des

moteurs:

selon norme CEI 2 -3 fascicule 1110

Indice de protection à la

boîte à bornes :

IP55

Poids:

voir plaquette sur l'emballage

Classe thermique :

F

Dimensions:

voir fig. 1-2 p.75

Puissance absorbée :

voir plaquette des données

électriques

Fusibles de ligne classe

AM:

valeurs indicatives (Ampère)

FRANÇAIS

12

Si l'opération ne donnait pas les résultats escomptés, contacter le fournisseur. Dans le cas contraire, remonter les pièces enlevées en procédant

dans le sens inverse.

6.2 Nouvelles installations

Avant de faire fonctionner de nouvelles installations, laver soigneusement les soupapes, les tuyauteries, les réservoirs et les raccords. Souvent,

des résidus de soudure, des écailles d’oxyde ou d’autres impuretés se détachent seulement après un certain temps. Pour éviter qu’elles pénètrent

dans la pompe, elles doivent être bloquées par des crépines spécifiques. La surface libre de la crépine doit avoir une section au moins 3 fois

plus grande que celle du tuyau sur lequel la crépine est montée, de manière à ne pas créer de pertes de charge excessives. Il est conseillé

d’employer des crépines EN TRONC DE CONE construites avec des matériaux résistant à la corrosion (VOIR DIN 4181) :

6.3 Protections

6.3.1 Parties en mouvement

Conformément aux normes de prévention des accidents, toutes les parties en mouvement (ventilateurs, joints etc.) doivent être soigneusement

protégées avec des protections spécifiques avant de faire fonctionner la pompe.

Durant le fonctionnement de la pompe éviter de s’approcher des parties en mouvement (arbre, ventilateur etc.) et dans tous les cas, si

cela se révélait nécessaire, le faire seulement avec des vêtements appropriés et conformes aux réglementations en vigueur de façon

à éviter qu’ils ne se prennent dans les organes en mouvement.

6.3.2 Niveau de bruit

Les niveaux de bruit des pompes avec moteur standard sont indiqués dans le tableau 6.6.2 page 74. Nous soulignons que dans les cas où le

niveau de bruit LpA dépasse les 85dB(A) dans les lieux d’installation il faudra utiliser des PROTECTIONS ACOUSTIQUES adéquates comme le

prévoient les normes en vigueur en la matière.

6.3.3 Parties chaudes et froides

Le fluide contenu dans l’installation, en plus d’être à haute température et sous pression, peut également se trouver sous

forme de vapeur! DANGER DE BRÛLURES!

Il peut être dangereux même seulement de toucher la pompe ou des parties de l’installation.

Si des parties chaudes ou froides représentent un risque, il faudra veiller à les protéger soigneusement pour éviter le contact avec ces parties.

7. INSTALLATION

Les pompes peuvent contenir des petites quantités d’eau résiduelle provenant des essais de fonctionnement.

Nous conseillons de les laver rapidement avec de l’eau propre avant l’installation définitive.

- L’électropompe doit être installée dans un endroit bien aéré, protégé contre les intempéries et avec une température ambiante ne

dépassant pas 40°C. (Fig. B, page 1) Les électropompes avec indice de protection IP55 peuvent être installées dans des endroits

poussiéreux et humides. Si elles sont installées en plein air en général il n’est pas nécessaire de prendre des mesures particulières

contre les intempéries.

- L’acheteur a la totale responsabilité de la préparation des fondations. Les fondations métalliques doivent être peintes pour éviter la

corrosion, planes et suffisamment rigides pour supporter d’éventuelles sollicitations dues aux courts-circuits. Elles doivent être

dimensionnées de manière à éviter l’apparition de vibrations dues à des résonances. En cas de fondations en béton, faire attention qu’il

ait fait prise et qu’il soit complètement sec avant d’y placer le groupe. Un amarrage solide des pattes de support moteur/pompe à la

base d’appui favorise l’absorption d’éventuelles vibrations créées par le fonctionnement de la pompe. (Fig.C, page 1)

- Eviter que les tuyauteries métalliques transmettent des efforts excessifs aux brides de la pompe, pour ne pas créer de déformations ou

de ruptures. Fig. C (page 1). Les dilatations des tuyauteries par effet thermique doivent être compensées par des mesures opportunes

pour ne pas peser sur la pompe proprement dite. Les brides des tuyauteries doivent être parallèles à celles de la pompe.

− Pour réduire le bruit au minimum, il est conseillé de monter des joints antivibrants sur les tuyauteries d’aspiration et de refoulement,

ainsi qu’entre les pattes de support du moteur et la fondation.

− Il est toujours préférable de positionner la pompe le plus près possible du liquide à pomper. Les tuyauteries ne doivent jamais

être de diamètre inférieur à celui des brides de l’électropompe. Si la charge d’eau à l’aspiration est négative, il est indispensable

d’installer en aspiration un clapet de pied de caractéristiques appropriées. Fig. D (page 1) Pour les profondeurs d’aspiration dépassant

quatre mètres ou avec de longs parcours à l’horizontale, il est conseillé d’utiliser un tuyau d’aspiration de diamètre supérieur à celui de

la bride d’aspiration de la pompe.

Les passages irréguliers entre les diamètres des tuyauteries et des coudes serrés augmentent considérablement les pertes de charge.

Le passage éventuel d’une tuyauterie de petit diamètre à une tuyauterie de diamètre supérieur doit être progressif.

Crépine pour tuyauterie aspirante

1- Corps de la crépine

2- Crépine à mailles serrées

3- Manomètre différentiel

4- Tôle perforé

5- Orifice d’aspiration de la pompe

5 1 2 3 4

FRANÇAIS

13

Généralement, la longueur du cône de passage doit être 5 à 7 fois la différence des diamètres. Contrôler soigneusement que les

jointures du tuyau d’aspiration ne permettent pas d’infiltrations d’air. Contrôler que les joints entre brides et contre-brides sont bien

centrés de manière à ne pas créer de résistance au passage du liquide dans la tuyauterie. Pour éviter la formation de poches d’air dans

le tuyau d’aspiration, prévoir une légère pente positive du tuyau d’aspiration vers l’électropompe.(Fig. D, pag.1)

En cas d’installation de plusieurs pompes, chaque pompe doit avoir son propre tuyau d’aspiration. Seule la pompe de réserve fait exception (si

elle est prévue) laquelle en entrant en fonction seulement en cas d’avarie de la pompe principale assure le fonctionnement d’une seule pompe

par tuyauterie aspirante.

- En amont et en aval de la pompe, il faut monter des robinets-vannes de manière à éviter de devoir vider l’installation en cas

d’intervention sur la pompe.

Il ne faut pas faire marcher la pompe avec les robinets-vannes fermés, vu que dans ces conditions, on aurait une augmentation de la

température du liquide et la formation de bulles de vapeur à l’intérieur de la pompe avec les dommages mécaniques qui en dérivent. Si

cette éventualité existe, prévoir un circuit de dérivation ou un tuyau de purge aboutissant à un réservoir de récupération du liquide.

- Pour garantir un bon fonctionnement et le rendement maximum de l’électropompe, il faut connaître le niveau de N.P.S.H. (Net Positive

Suction Head c’est-à-dire la hauteur d’alimentation requise) de la pompe en examen pour calculer le niveau d’aspiration Z1. Les courbes

relatives au N.P.S.H. des différentes pompes figurent pages 77-78. Ce calcul est important pour que la pompe puisse fonctionner

correctement sans phénomènes de cavitation qui se présentent quand, à l’entrée de la roue, la pression absolue descend à des valeurs

telles qu’elles permettent la formation de bulles de vapeur à l’intérieur du fluide, raison pour laquelle la pompe travaille irrégulièrement avec

une baisse de pression statique.

La pompe ne doit pas fonctionner en cavitation car en plus de produire un bruit considérable semblable à un martèlement métallique, ce

phénomène provoque des dommages irréparables à la roue. Pour calculer le niveau d’aspiration Z1, il faut appliquer la formule suivante :

Z1 = pb - N.P.S.H. requise - Hr - pV correct

où:

Z1 = dénivelée en mètres entre l'axe de la bouche d'aspiration de l'électropompe et la surface libre du liquide à pomper.

Pb = pression barométrique en mca d'eau relative au lieu d'installation.(Fig.3, page 76)

NPSH = charge nette à l'aspiration relative au point de travail (Fig. 5-6 Page 77-78)

Hr = pertes de charge en mètres sur tout le conduit d'aspiration (tuyau - courbes - clapets de pied)

pV = tension de vapeur en mètres du liquide en fonction de la température exprimée en °C (voir fig. 4 page 76)

Exemple 1 : installation au niveau de la mer et liquide à t = 20°C

N.P.S.H. demandée :

3,25 m

pb :

10,33 mca (Fig.3, page 76)

Hr :

2,04 m

t :

20°C

pV :

0.22 m (Fig.4, page 76)

Z1 :

10,33 – 3,25 – 2,04 – 0,22 = 4,82 environ

Exemple 2 : installation à 1500 m d'altitude et liquide à t = 50°C

N.P.S.H. demandée :

3,25 m

pb :

8,6 mca (Fig.3, page 76)

Hr :

2,04 m

t :

50°C

pV :

1,147 m (Fig.4, page 76)

Z1 :

8,6 – 3,25 – 2,04 – 1,147 = 2,16 environ

Exemple 3 : installation au niveau de la mer et liquide à t = 90°C

N.P.S.H. demandée :

3,25 m

pb :

10,33 mca (Fig.3, page 76)

Hr :

2,04 m

t :

90°C

pV :

7,035 m (Fig.4, page 76)

Z1 :

10,33 – 3,25 – 2,04 – 7,035 = -1,99 environ

Dans ce dernier cas, la pompe, pour fonctionner correctement, doit être alimentée avec une charge positive de 1,99 - 2 m, à savoir que la

surface libre de l'eau doit être plus haute que l'axe de la bouche d'aspiration de la pompe de 2 m.

N.B. : il est de règle de prévoir une marge de sécurité (0, 5 m en cas d'eau froide) pour tenir compte des erreurs ou des

variations imprévues des données évaluées. Cette marge est particulièrement importante avec des liquides ayant une

température proche de la température d'ébullition, car de petites variations de température provoquent des différences

considérables dans les conditions d'exercice. Par exemple, dans le 3e cas, si la température de l'eau, au lieu d'être à 90°C,

atteint les 95°C à un moment donné, la charge nécessaire à la pompe ne serait plus de 1,99 mais de 3,51 mètres.

FRANÇAIS

14

8. BRANCHEMENT ÉLECTRIQUE

Respecter rigoureusement les schémas électriques figurant à l’intérieur de la boîte à bornes et ceux qui sont donnés à la

page 2 de ce livret.

Il faut suivre scrupuleusement les prescriptions prévues par la Société de distribution de l’énergie électrique. Dans le cas de

moteurs triphasés avec démarrage étoile-triangle, il faut s’assurer que le temps de commutation entre étoile et triangle est le plus réduit possible

et qu’il rentre dans les limites du tableau 8.1 page 74.

- Avant d’accéder à la boîte à bornes et d’opérer sur la pompe, s’assurer que la tension a été enlevée.

- Vérifier la tension du secteur avant d’effectuer tout branchement. Si elle correspond à celle qui est indiquée sur la plaque, connecter les

fils à la boîte à bornes en commençant par les fils de terre. (Fig.E, page 1)

- Les pompes doivent toujours être reliées à un interrupteur externe.

- Les moteurs triphasés doivent être protégés par des disjoncteurs opportunément calibrés en fonction du courant de la plaque.

- La boîte à bornes peut être orientée dans quatre positions différentes en faisant tourner le moteur de 90°. En cas de nécessité, procéder

comme suit :

KV 3/_ - KV 6/_ - KV10/_ : enlever le cache-ventilateur en le dégageant de la rainure circulaire située sur le couvercle arrière du moteur. Retirer

le ventilateur de l'arbre du rotor en agissant axialement avec deux tournevis ou leviers appuyés sur le couvercle. Dévisser les tringles d'union du

couvercle arrière au corps de compression. Enlever le couvercle et récupérer l'anneau compensateur. Tourner le corps du moteur dans la position

souhaitée. Repositionner l'anneau compensateur sur le coussinet et sur celui-ci le couvercle du moteur. Visser les quatre tringles en s'assurant

que l'arbre tourne librement. Dans le cas contraire, desserrer les tringles et, à l'aide d'un marteau en plastique, donner quelques coups

d'ajustement. Revisser les tringles et recontrôler le mouvement libre de l'arbre. Monter le ventilateur sur l'extrémité moletée de l'arbre du rotor

avec de légers coups de marteau et remonter le cache-ventilateur sur le couvercle arrière du moteur.

KV 32/_ - KV 40/_ - KV 50/_ : desserrer et enlever les quatre vis d'union entre la bride du moteur et le support. Tourner le moteur dans la position

souhaitée et repositionner les vis.

9. MISE EN MARCHE

Conformément aux normes de prévention des accidents, il ne faut faire fonctionner la pompe que si le joint (quand il est prévu) est

correctement protégé. Donc il ne faut mettre la pompe en service qu'après avoir contrôlé que les protections du joint sont correctement montées.

Ne pas mettre la pompe en marche sans l’avoir préalablement complètement remplie de liquide.

Avant le démarrage, contrôler que la pompe est régulièrement amorcée en veillant à la remplir complètement avec de l’eau propre à travers le

trou prévu à cet effet, après avoir enlevé le bouchon de remplissage situé sur le corps de refoulement. Cette opération sert à faire en sorte que

la pompe commence à fonctionner immédiatement de façon régulière et que la garniture mécanique soit bien lubrifiée. Fig. F (page 1) Le bouchon

de remplissage devra être remis en place. Le fonctionnement à sec provoque des dommages irréparables aussi bien à la garniture

mécanique qu’au presse-étoupe.

- Ouvrir totalement la vanne située sur l’aspiration et maintenir la vanne de refoulement presque totalement fermée.

- Alimenter électriquement la pompe et contrôler que le sens de rotation est correct; en observant le moteur côté ventilateur, la rotation

doit s’effectuer dans le sens des aiguilles d’une montre Fig. G, page 1 (sens indiqué également par la flèche située sur la protection du

ventilateur). En cas contraire, intervertir deux conducteurs de phase après avoir débranché la pompe.

- Quand le circuit hydraulique est complètement rempli de liquide, ouvrir progressivement la vanne de refoulement jusqu’à l’ouverture

maximum.

- Avec l’électropompe en marche, vérifier la tension d’alimentation aux bornes du moteur qui ne doit pas s’écarter de +/- 5% par rapport

à la valeur nominale. (Fig. H, page 1)

- Avec le groupe fonctionnant au nombre de tours prévu, contrôler que le courant absorbé par le moteur ne dépasse pas la valeur indiquée

sur la plaque.

10. ARRÊT

Fermer le robinet-vanne de la tuyauterie de refoulement. Si un dispositif de retenue est prévu sur le tuyau de refoulement, le robinet-vanne côté

refoulement peut rester ouvert à condition qu’il y ait une contre-pression en aval de la pompe. En cas d’arrêt de longue durée, fermer le robinet-

vanne du tuyau d’aspiration et éventuellement, s’ils sont prévus, tous les raccords auxiliaires de contrôle.

11.PRECAUTIONS

L’électropompe ne doit pas être soumise à un nombre excessif de démarrages horaires. Le nombre maximum admissible est le suivant :

TYPE DE POMPE

NOMBRE MAXIMUM DE DEMARRAGES/HEURE

KV 3-6-10

30

KV 32

10 ÷ 15

KV 40 – KV 50

5 ÷ 10

DANGER DE GEL: quand la pompe reste inactive pendant longtemps à une température inférieure à 0°C, il faut procéder au vidage complet du

corps pompe à travers le bouchon de purge Fig. I (page 1) pour éviter d’éventuelles fissures des composants hydrauliques. Cette opération est

conseillée même en cas d’inactivité à température normale.

FRANÇAIS

15

Vérifier que la sortie du liquide n’endommage des choses ou des personnes spécialement dans les installations qui utilisent

de l’eau chaude.

Ne pas refermer le bouchon de purge jusqu’au moment où la pompe sera utilisée de nouveau.

Pour le démarrage après une longue période d’inactivité, exécuter les opérations décrites dans les paragraphes “AVERTISSEMENTS” et “MISE

EN MARCHE” énumérées plus haut.

12. MAINTENANCE ET LAVAGE

Dans tous les cas, toutes les interventions de réparation et d’entretien doivent être effectuées après avoir débranché la pompe.

S’assurer que cette dernière ne peut pas être mise en marche de manière accidentelle. Effectuer si possible une maintenance

programmée: avec des frais minimes, on peut éviter des réparations coûteuses ou des éventuels arrêts machine. Durant la maintenance

programmée, purger l’eau de condensation éventuellement présente dans le moteut en agissant sur le téton pour les électropompes

avec indice de protection moteur IP55).

Si pour effectuer l’entretien il faut purger le liquide, vérifier que la sortie du liquide n’endommage pas les choses ou provoque

des lésions aux personnes, surtout dans les installations où circule de l’eau chaude. Il faut observer en ouvre les dispositions

légales pour la mise au rebut des éventuels liquides nocifs.

12.1 Contrôles périodiques

L’électropompe dans le fonctionnement normal ne demande aucun type d’entretien. Toutefois, il est conseillé de contrôler périodiquement

l’absorption de courant, la hauteur manométrique avec l’orifice fermé et le débit maximum pour repérer à temps les pannes ou les usures.

12.2 Graissage des roulements

Pour certains modèles équipés d’un graisseur, on prévoit le graissage des roulements du moteur toutes les 3000 heures de travail, temps qui doit

être réduit en cas d’utilisation intense. Effectuer le graissage avec de la graisse pour hautes températures –30 ÷ +140 à travers les graisseurs

prévus à cet effet. En cas de fonctionnement saisonnier, il est indispensable d’effectuer le graissage également durant la période d’arrêt machine.

Modalités de graissage pour version en IP55 (MEC 160-180) : dans les pompes produites avec indice de protection moteur IP55, et quand le

système de graissage roulements est prévu, le trou de purge de la graisse est fermé par un bouchon en laiton M10x1, placé à 90° par rapport au

graisseur. Pour effectuer le graissage, il faudra dévisser le bouchon M10x1, graisser à travers le graisseur en utilisant une pompe à graisse, sur

laquelle il faudra agir jusqu’à ce que la graisse propre sorte du trou. Alimenter l’électropompe et la faire fonctionner environ une heure pour porter

le/les roulements à la température de régime et faire sortir la graisse en excès. Revisser le bouchon M10x1 dans son logement.

13. MODIFICATIONS ET PIÈCES DE RECHANGE

Toute modification non autorisée au préalable dégage le constructeur de toute responsabilité. Toutes les pièces de rechange

utilisées dans les réparations doivent être originales et tous les accessoires doivent être autorisés par le constructeur de manière à

pouvoir garantir la sécurité des personnes et des opérateurs, des machines et des installations sur lesquelles les pompes peuvent être

montées.

14. IDENTIFICATION DES INCONVÉNIENTS ET REMÈDES

PANNES

VÉRIFICATIONS (causes possibles)

SOLUTIONS

1. Le moteur ne part pas

et ne fait pas de bruit.

A. Vérifier les fusibles de protection.

B. Vérifier les branchements électriques.

C. Vérifier que le moteur est alimenté.

D. Le motoprotecteur a pu intervenir à cause du

dépassement de la limite maximum de température

(versions monophasées).

A. S'ils sont brûlés, les remplacer.

Un éventuel rétablissement immédiat de la

panne indique que le moteur est en court-

circuit.

D. Attendre le rétablissement automatique du

motoprotecteur une fois qu'il est retourné en

dessous de la limite maximum de température.

2. Le moteur ne part pas

mais fait du bruit.

A. S'assurer que la tension d'alimentation correspond

à celle qui est indiquée sur la plaquette.

B. Contrôler que les branchements ont été

correctement effectués.

C. Vérifier dans la boîte à bornes la présence de toutes

les phases.

D. L'arbre est bloqué. Chercher les éventuelles

obstructions de la pompe et du moteur.

B. Corriger les erreurs éventuelles.

C. Si nécessaire, rétablir la phase manquante.

D. Eliminer l'obstruction.

3. Le moteur tourne avec

difficulté.

A. Vérifier la tension d'alimentation qui pourrait être

insuffisante.

B. Vérifier les possibles raclements entre les parties

mobiles et les parties fixes.

C. Vérifier l'état des coussinets.

B. Eliminer la cause du raclement.

C. Remplacer éventuellement les coussinets

endommagés.

FRANÇAIS

16

4. La protection (externe)

du moteur intervient tout

de suite après le

démarrage.

A. Vérifier dans la boîte à bornes la présence de toutes

les phases.

B. Vérifier les éventuels contacts ouverts ou sales dans

la protection.

C. Vérifier l'éventuel isolement défectueux du moteur

en contrôlant la résistance de phase et l'isolement

vers la masse.

A. Si nécessaire, rétablir la phase manquante.

B. Remplacer ou nettoyer le composant concerné.

C. Remplacer le corps du moteur avec un stator

ou rétablir les éventuels câbles à la masse.

5. La protection du moteur

intervient trop

fréquemment.

A. Vérifier que la température ambiante n'est pas trop

élevée.

B. Vérifier l'étalonnage de la protection.

C. Contrôler la vitesse de rotation du moteur.

D. Vérifier l'état des coussinets.

A. Aérer correctement le lieu d'installation de la

pompe.

B. Effectuer l'étalonnage à une valeur de courant

adaptée à l'absorption du moteur à pleine

charge.

C. Consulter la plaquette du moteur

D. Remplacer les coussinets endommagés.

6. La pompe ne refoule

plus.

A. La pompe n'a pas été amorcée correctement

(présence d'air dans le tuyau d'aspiration ou à

l'intérieur de la pompe).

B. Vérifier que le sens de rotation des moteurs

triphasés est correct.

C. Dénivelée d'aspiration trop élevée.

D. Tuyau d'aspiration avec un diamètre insuffisant ou

avec une extension horizontale trop importante.

E. Le clapet de pied ou le tuyau d'aspiration est

bouché.

A. Remplir d'eau la pompe et le tuyau d'aspiration

et effectuer l'amorçage.

B. Inverser deux fils d'alimentation.

C. Consulter le point 7 des instructions pour

l'installation.

D. Remplacer le tuyau d'aspiration avec un tuyau

de diamètre supérieur.

E. Nettoyer le clapet de pied et le tuyau

d'aspiration.

7. La pompe ne s'amorce

pas.

A. Le tuyau d'aspiration ou le clapet de pied aspirent

de l'air.

B. L'inclinaison négative du tuyau d'aspiration favorise

la formation de poches d'air.

A. Eliminer le phénomène en contrôlant

soigneusement le tuyau d'aspiration puis

répéter les opérations d'amorçage.

B. Corriger l'inclinaison du tuyau d'aspiration.

8. La pompe refoule avec

un débit insuffisant.

A. Clapet de pied obstrué.

B. Turbine usée ou obstruée.

C. Tuyau d'aspiration de diamètre insuffisant.

D. Vérifier si le sens de rotation est correct.

A. Nettoyer le clapet de pied.

B. Remplacer la turbine ou éliminer l'obstruction.

C. Remplacer le tuyau avec un tuyau de diamètre

supérieur.

D. Inverser deux fils d'alimentation.

9. Le débit de la pompe

n'est pas constant.

A. La pression à l'aspiration est trop basse.

B. Le tuyau d'aspiration ou la pompe sont partiellement

obstrués par des impuretés.

B. Nettoyer le tuyau d'aspiration et la pompe.

10. La pompe tourne dans le

sens contraire lors de

l'arrêt.

A. Fuite du tuyau d'aspiration.

B. Clapet de pied ou de retenue défectueux ou bloqué

en position d'ouverture partielle.

A. Eliminer le problème.

B. Réparer ou remplacer le clapet défectueux.

11. La pompe vibre avec un

fonctionnement bruyant.

A. Vérifier que la pompe et/ou les tuyaux sont bien

fixés.

B. La pompe est sujette à cavitation (point n° 7 du

paragraphe INSTALLATION).

C. La pompe fonctionne en dépassant les limites des

données indiquées sur la plaquette.

D. La pompe ne tourne pas librement.

A. Bloquer les parties desserrées.

B. Réduire la hauteur d'aspiration et contrôler les

pertes de charge.

C. Réduire le débit.

D. Contrôler l'état d'usure des coussinets.

ENGLISH

17

TABLE OF CONTENTS

1.GENERAL ............................................................................................................................................................................................................ 17

2.APPLICATIONS ................................................................................................................................................................................................... 17

3.PUMPED FLUIDS ................................................................................................................................................................................................ 17

4.TECHNICAL DATA AND RANGE OF USE ......................................................................................................................................................... 17

5.MANAGEMENT .................................................................................................................................................................................................... 18

5.1 Storage ......................................................................................................................................................................................................... 18

5.2 Transport ...................................................................................................................................................................................................... 18

5.3 Dimensions and weights ............................................................................................................................................................................ 18

6.WARNINGS .......................................................................................................................................................................................................... 18

6.1 Checking motor shaft rotation ................................................................................................................................................................... 18