FieldPro Smart Feeder

OM-262 657C/dut 2014−11

Processen

Beschrijving

MIG/MAG lassen (GMAW)

Lassen met gevulde draad

(FCAW)

Draadaanvoersysteem

www.MillerWelds.com

HANDLEIDING

Miller Electric maakt een complete lijn

lasapparaten en aanverwante

lasproducten. Wilt u meer informatie

over de andere kwaliteitsproducten van Miller, neem dan contact op met uw

Miller-leverancier. Hij heeft de nieuwste overzichtscatalogus en afzonderlijke

productleaflets voor u.

Bedankt en gefeliciteerd dat u voor Miller hebt gekozen. Nu kunt u aan de

slag en alles meteen goed doen. Wij weten dat u geen tijd heeft om het an-

ders dan meteen goed te doen.

Om die reden zorgde Niels Miller, toen hij in 1929 voor het eerst met het

bouwen van booglasapparatuur begon, er dan ook voor dat zijn producten

lang meegingen en van superieure kwaliteit waren. Net als u nu konden

zijn klanten toen zich geen mindere kwaliteit veroorloven. De producten

van Miller moesten het beste van het beste zijn. Zij moesten gewoon het

allerbeste zijn dat er te koop was.

Tegenwoordig zetten de mensen die Miller-producten bouwen en verkopen

die traditie voort. Ook zij zijn vastbesloten om apparatuur en service te

bieden die voldoet aan de hoge kwaliteits- en prestatiestandaards die in

1929 zijn vastgelegd.

Deze handleiding voor de eigenaar is gemaakt om u optimaal gebruik te

kunnen laten maken van uw Miller-producten. Neem even de tijd om de

veiligheidsvoorschriften door te lezen. Ze helpen u om uzelf te beschermen

tegen mogelijke gevaren op de werkplek. We hebben ervoor gezorgd, dat u

de apparatuur snel en gemakkelijk kunt installeren. Bij Miller kunt u reke-

nen op jarenlange betrouwbare service en goed

onderhoud. En mocht uw apparatuur om wat

voor reden dan ook ooit moeten worden gerepa-

reerd, dan kunt u in het hoofdstuk Onderhoud &

Storingen precies nagaan wat het probleem is.

Aan de hand van de onderdelenlijst kunt u bepa-

len welk onderdeel u precies nodig hebt om het

probleem te verhelpen. Ook vindt u de garantie

en de onderhoudsinformatie voor uw specifieke

model bijgesloten.

Miller was de allereerste

fabrikant van lasapparatuur in

de VS die het ISO 9001

kwaliteitscertificaat behaal-

de.

Elke krachtbron van Miller

gaat vergezeld de meest

probleemloze garantie in

onze bedrijfstak − u werkt er

hard genoeg voor.

Van Miller voor u

INHOUDSOPGAVE

HOOFDSTUK 1 − VEILIGHEIDSMAATREGELEN − LEES DIT VÓÓR GEBRUIK 1....................

1-1. De betekenis van de symbolen 1.........................................................

1-2. De risico’s van het booglassen 1.........................................................

1-3. Aanvullende symbolen voor installatie, bediening en onderhoud 3.............................

1-4. Californië-voorstel 65, waarschuwingen 4..................................................

1-5. Belangrijkste Veiligheidsvoorschriften 5...................................................

1-6. Informatie over elektrische en magnetische velden (EMV -informatie) 5.........................

HOOFDSTUK 2 − DEFINITIES 7...............................................................

2-1. Meer veiligheidssymbolen en definities 7..................................................

2-2. Diverse symbolen en definities 8.........................................................

HOOFDSTUK 3 − SPECIFICATIES 9...........................................................

3−1. Plaats typeplaatje met serienummer en aansluitgegevens 9..................................

3−2. Specificaties 9........................................................................

3−3. Overzicht aanbevolen pistolen 9.........................................................

3−4. Milieutechnische specificaties 9..........................................................

HOOFDSTUK 4 − INSTALLATIE 10..............................................................

4−1. Keuze van de locatie 10.................................................................

4−2. Aansluitschema voor de apparatuur 11.....................................................

4−3. WCC-toepassingen (Weld Cable Control) 11................................................

4−4. Draadaanvoerunit koppelen aan de PipeWorx 350 FieldPro 11...............................

4−5. Opstelling van de apparatuur 12...........................................................

4−6. De draadgeleider en de aandrijfrollen installeren en uitlijnen 13.................................

4−7. Laspistool aansluiten 14.................................................................

4−8. Aansluitingen op het achterpaneel van de draadaanvoerunit 15.................................

4−9. Uitgang lasklemmen en kabelafmetingen bepalen* 16.........................................

4−10. De lasdraad installeren en doorvoeren 17...................................................

HOOFDSTUK 5 − WERKING 18.................................................................

5−1. Bedieningsfuncties 18...................................................................

5−2. Basisparameters voor Smart Feeder 21....................................................

5−3. Afstelling van voorgas en nagas 24........................................................

HOOFDSTUK 6 − ONDERHOUD EN STORINGEN VERHELPEN 25.................................

6−1. Routineonderhoud 25...................................................................

6−2. De fitting van het beschermgasfilter reinigen 25..............................................

6−3. Foutopsporing: 26......................................................................

6−4. Helpcodes bij diagnose 27...............................................................

HOOFDSTUK 7 − ELECTRISCH SCHEMA 30.....................................................

HOOFDSTUK 8 − ONDERDELENLIJST 32.......................................................

GARANTIE

OM-262 657 Pagina 1

HOOFDSTUK 1 − VEILIGHEIDSMAATREGELEN − LEES DIT VÓÓR

GEBRUIK

dut_som_2013−09

7

Bescherm uzelf en anderen tegen letsel — Lees deze belangrijke veiligheidsvoorzorgsmaatregelen en bedieningsinstructies, volg ze

op en bewaar ze.

1-1. De betekenis van de symbolen

GEVAAR! − Duidt op een gevaarlijke situatie die moet

worden vermeden omdat hij anders leidt tot ernstig of

dodelijk letsel. De mogelijke gevaren worden getoond

met bijbehorende symbolen of uitgelegd in de tekst.

Duidt op een gevaarlijke situatie die moet worden ver-

meden omdat hij anders kan leiden tot ernstig of dode-

lijk letsel. De mogelijke gevaren worden getoond met

bijbehorende symbolen of uitgelegd in de tekst.

OPGELET − Aanduiding voor mededelingen die niet zijn gerelateerd

aan persoonlijk letsel.

Aanduiding voor speciale instructies.

Deze groep symbolen duidt op Waarschuwing! Kijk uit! Gevaar voor/

van mogelijke ELEKTRISCHE SCHOK, BEWEGENDE ONDERDE-

LEN en HETE ONDERDELEN. Raadpleeg de symbolen en de bijbe-

horende instructies om deze risico’s te vermijden.

1-2. De risico’s van het booglassen

Onderstaande symbolen worden in de hele handleiding ge-

bruikt om u ergens op te attenderen en om mogelijke risico’s

aan te geven. Als u een dergelijk symbool ziet, wees dan voor-

zichtig en volg de bijbehorende instructies op om problemen

te voorkomen. De veiligheidsinformatie hieronder is slechts

een samenvatting van de veiligheidsvoorschriften in Sectie

{+}. Lees en volg alle veiligheidsvoorschriften.

Alleen bevoegde personen moeten dit onderdeel installeren,

bedienen, onderhouden en repareren.

Zorg dat iedereen, en vooral kinderen, uit de buurt blijven tij-

dens het gebruik van dit apparaat.

Een ELEKTRISCHE SCHOK kan do-

delijk zijn

Het aanraken van onder stroom staande onderdelen

kan fatale schokken en ernstige brandwonden

veroorzaken. De elektrode en het werkstuk staan

onder stroom als de machine ingeschakeld is. Het

voedingsgedeelte en de interne circuits van de

machine staan eveneens onder stroom als het

apparaat aan staat. Bij semi-automatisch of au-

tomatisch draadlassen staat het draad, de spoel, de

ruimte waar het lasdraad zich in de machine bevindt

en alle metalen onderdelen die in aanraking zijn met

de lasdraad onder stroom. Verkeerd geïnstalleerde

of onvoldoende geaarde installaties kunnen geva-

ren opleveren.

Raak onderdelen die onder stroom staan niet aan

Draag droge, isolerende handschoenen en lichaamsbescherming

zonder gaten

Isoleer u zelf van het werkstuk en de grond door droge isolatiema-

tjes of kleden te gebruiken die groot genoeg zijn om elk contact met

de grond of het werkstuk te voorkomen

Gebruik geen wissel−(AC) uitgangsspanning in een vochtige om-

geving, als u beperkte bewegingsvrijheid hebt of als het gevaar

bestaat dat u kunt vallen

Gebruik ALLEEN wissel− (AC) uitgangsspanning als het laspro-

ces dit vereist.

Als er wissel− (AC) uitgangsspanning is vereist, gebruik dan de af-

standsbediening als die op het apparaat aanwezig is.

Er zijn extra veiligheidsmaatregelen nodig als zich een van de vol-

gende elektrisch gevaarlijke omstandigheden voordoet: op

vochtige locaties of als u natte kleding draagt; op metalen con-

structies zoals vloeren, roosters of steigers; in een verkrampte

lichaamshouding bijvoorbeeld als u zit, knielt of ligt; of wanneer het

risico van onvermijdelijk of toevallig contact met het werkstuk of de

aarde groot is. Gebruik onder deze omstandigheden de volgende

apparatuur in de aangegeven volgorde: 1) een semi−automatisch

gelijkstroom (draad−) lasapparaat met constante spanning, 2) een

handbediend gelijkstroom (elektrode−) lasapparaat, of 3) een wis-

selstroom lasapparaat met een lagere spanning en open circuit. In

de meeste gevallen wordt het gebruik van een gelijkstroom lasap-

paraat met lagere spanning aanbevolen. En werk niet alleen!

Als er wissel− (AC) uitgangsspanning is vereist, gebruik dan de af-

standsbediening als die op het apparaat aanwezig is.

Zet de hoofdstroom uit of stop de motor voordat u deze installatie

installeert of nakijkt. Zet de stroom uit volgens OSHA 29 CFR

1910.147 (zie de Veiligheidsvoorschriften)

Installeer, aard en bedien deze installatie in overeenstemming met

de Handleiding voor gebruikers en landelijke of lokale voor-

schriften.

Controleer altijd de aarding van de voeding en wees er zeker van

dat de aardingsgeleider van de voedingskabel goed aangesloten

is op de aansluitklem van het apparaat en dat de stekker van de

kabel aangesloten is op een correct geaarde contactdoos.

Controleer de ingaande voedingskabel en de massakabel regel-

matig op beschadigingen of blootliggende bedrading − en vervang

de kabel onmiddellijk als deze beschadigd is − blootliggende be-

drading kan dodelijk zijn.

Houd snoeren droog, vrij van olie en vet en bescherm deze tegen

heet metaal en vonken.

Controleer de kabel regelmatig op beschadigingen of openlig-

gende bedrading en vervang de kabel onmiddellijk als deze

beschadigd is − openliggende bedrading kan dodelijk zijn.

Zet alles af als het apparaat niet gebruikt wordt.

Gebruik geen versleten, beschadigde, te korte of slecht verbon-

den kabels.

Draag de kabels niet op uw lichaam.

Als het werkstuk geaard moet worden, doe dit dan met een aparte

kabel- gebruik niet de massaklem of massakabel.

Raak de elektrode niet aan als u in contact staat met het werkstuk,

de grond of een andere elektrode van een ander apparaat.

Gebruik alleen goed onderhouden installaties. Repareer of ver-

vang beschadigde onderdelen onmiddellijk. Onderhoud het

apparaat zoals beschreven staat in de handleiding.

Draag een veiligheidsharnas als u boven grond-niveau werkt

Houd alle panelen en afdekplaten veilig op hun plaats.

Klem de massakabel zo dicht mogelijk bij de las met een goed me-

taal-op-metaalcontact op het werkstuk of werktafel.

Isoleer de massaklem wanneer deze niet is aangesloten op het

werkstuk om contact met een metalen object te voorkomen

Sluit niet meer dan één elektrode of massakabel aan op één enke-

le lasbron. Haal de kabel los voor het proces dat niet wordt

gebruikt.

Maak gebruik van aardlekbescherming wanneer u hulpapparatuur

gebruikt in vochtige of natte locaties.

OM-262 657 Pagina 2

Er staat ook NA het afsluiten van de voedingsspan-

ning nog een AANZIENLIJKE GELIJKSPANNING

op het voedingsgedeelte van de inverter lasstroom-

bronnen.

Zet de gelijkstroom-wisselstroomomzetter uit, maak de voedings-

stekker los en ontlaad de invoercondensatoren overenkomstig de

aanwijzingen in de Sectie Onderhoud, voordat u enig onderdeeel

aanraakt.

Door HETE ONDERDELEN kunnen

brandwonden ontstaan.

Hete onderdelen niet met blote handen aan-

raken

Laat apparatuur altijd afkoelen, voor u eraan

gaat werken.

Gebruik de juiste gereedschappen om hete on-

derdelen beet te pakken en/of draag zware

geïsoleerde lashandschoenen en −kleding om

brandwonden te voorkomen.

ROOK EN GASSEN kunnen gevaarlijk

zijn.

Tijdens het lassen komen rook en gassen vrij. Het

inademen hiervan kan gevaarlijk zijn voor uw

gezondheid.

Zorg ervoor dat u niet in de rook staat. Adem de rook niet in.

Als u binnen last, ventileer de ruimte dan goed en/of zorg dat las-

rook en gassen afgezogen worden. De aanbevolen manier om te

bepalen of er voldoende ventilatie is, is monsters te nemen van de

dampen en gassen waaraan het personeel wordt blootgesteld en

deze te analyseren op samenstelling en hoeveelheid.

Als er een slechte ventilatie is, gebruik dan een goedgekeurd gas-

masker.

Lees de Materiaalveiligheidsinformatiebladen en de instructies

van de fabrikant voor hechtmiddelen, coatings, schoonmaak-

middelen, slijtdelen, koelmiddelen, ontvetters, fluxpoeder en

metalen en zorg dat u alles goed begrijpt.

Werk alleen in een beslotenruimte als deze goed geventileerd

wordt. Of als u een beademingsapparaat draagt. Zorg ervoor dat

er altijd een ervaren persoon toekijkt. Lasdampen en gassen kun-

nen lucht verdringen en het zuurstofgehalte verlagen, wat

schadelijke invloed heeft op u lichaam en zelfs dodelijk kan zijn.

Zorg voor veilige ademlucht.

Las niet in ruimtes waar dingen worden ontvet, schoongemaakt of

waar wordt gesproeid. De hitte en stralen van de boog kunnen rea-

geren met dampen en op deze manier zwaar vergiftigde en

irriterende gassen vormen

Las geen beklede metalen zoals gegalvaniseerd of met lood-of

cadmium bedekt staal, tenzij de bekleding verwijderd wordt van

het gedeelte dat gelast moet worden, de ruimte goed geventileerd

wordt en u, indien nodig, een gasmasker draagt. De belkedingen

en metalen die deze elementen bevatten kunnen giftige dampen

produceren als ze gelast worden.

De STRALEN UIT DE BOOG kunnen

ogen en huid verbranden

Boogstralen van het lasproces produceren zichbare

en onzichtbare (ultraviolette en infrarood) stralen die

uw ogen en huid kunnen verbranden. Tijdens het

lassen vliegen lasspatten en vonken in het rond.

Draag tijdens het lassen of toekijken tijdens het lassen een las-

helm voorzien van een lasglas met de juiste tint om uw gezicht en

ogen tegen boogstralen en vonken te beschermen. (zie ANSI

Z49.1 en Z87.1 in de Veiligheidsvoorschriften).

Draag een goedgekeurde veiligheidsbril met zijschermen onder

uw helm

Gebruik beschermende lasgordijnen of schermen om anderen te-

gen flitsen en verblindend licht te beschermen ; waarschuw

anderen om niet in de boog te kijken.

Draag lichaamsbescherming die is gemaakt van duurzaam

vuurbestendig materiaal (leer, zware katoen, wol). Lichaamsbes-

cherming houdt ook olievrije kleding in zoals leren handschoenen,

een zwaar overhemd, een broek zonder omslag, hoge schoenen

en een pet.

LASSEN kan brand of explosies ver-

oorzaken

Als er gelast wordt aan gesloten vaten zoals tanks,

trommels of pijpen, kunnen deze opgeblazen

worden Er kunnen vonken van de lasboog afvliegen.

De rondvliegende vonken, de temperatuur van het

werkstuk en van het gereedschap kunnen brand en brandwonden

veroorzaken. Toevallig contact van een elektrode met metalen

voorwerpen kan vonken, explosies, oververhitting of brand ver-

oorzaken. Controleer eerst of de omgeving veilig is voordat u gaat

lassen.

Verwijder alle brandbare materialen in een straal van 10 meter van

de lasboog. Als dit niet mogelijk is, dek ze dan goed af met brand-

werende materialen.

Las niet op plaatsen waar rondvliegende vonken brandbaar mate-

riaal kunnen raken.

Bescherm uzelf en anderen tegen rondvliegende vonken en heet

metaal.

Wees erop attent dat vonken en hete materialen van het laswerk

gemakkelijk door kleine hoeken en gaten naar naastliggende ruim-

tes kunnen vliegen.

Kijk goed uit voor brand en houd een brandblusser in de buurt

Wees erop bedacht dat bij het lassen van plafonds, vloeren, schei-

dingswanden of tussenschotten brand kan ontstaan aan de

tegenovergestelde zijde

Las niet aan containers waarin ooit brandbare stoffen zijn opgesla-

gen of aan besloten ruimtes −zoals tanks, vaten of buizen tenzij ze

voldoende voorbereid zijn conform AWS F4.1 en AWS 6.0 (zie Vei-

ligheidsvoorschriften).

Niet lassen op plaatsen waar de omgevingslucht brandbaar stof,

gas of vloeistofdampen (bijv. van benzine) kan bevatten.

Verbind de massakabel met het werkstuk zo dicht mogelijk bij de

plaats waar gelast moet worden, zodat de lasstroom een direkte

en korte weg aflegt en elektrische schokken en brandrisico’s ver-

meden kunnen worden

Gebruik een lasapparaat niet om bevroren pijpen te ontdooien.

Haal de elektrode uit de elektrodehouder of knip de lasdraad af aan

de contactbuis als niet gelast wordt.

Draag lichaamsbescherming die is gemaakt van duurzaam

vuurbestendig materiaal (leer, zware katoen, wol). Lichaamsbes-

cherming houdt ook olievrije kleding in zoals leren handschoenen,

een zwaar overhemd, een broek zonder omslag, hoge schoenen

en een pet.

Zorg ervoor dat u geen brandbare voorwerpen zoals aanstekers of

lucifers bij u draagt als u gaat lassen.

Inspecteer de omgeving als u klaar bent met uw werk om er zeker

van te zijn dat er geen vonken, gloeiende sintels en vlammen zijn.

Alleen de juiste zekeringen of contactverbrekers gebruiken; geen

zwaardere nemen of deze doorverbinden.

Volg de vereisten in OSHA 1910.252 (a) (2) (iv) en NFPA 51B voor

werken met hoge temperaturen, zorg dat er een brandmelder aan-

wezig is en dat u een blusapparaat onder handbereik hebt.

Lees de Materiaalveiligheidsinformatiebladen en de instructies

van de fabrikant voor hechtmiddelen, coatings, schoonmaak-

middelen, slijtdelen, koelmiddelen, ontvetters, fluxpoeder en

metalen en zorg dat u alles goed begrijpt.

OM-262 657 Pagina 3

RONDVLIEGEND METAAL of STOF

kan de ogen verwonden.

Door lassen, bikken, het gebruik van draadbor-

stels en slijpen kunnen vonken en rodvliegen-

de metaal-schilfers ontstaan. Als lasrupsen af-

koelen, kunnen er slakresten rondvliegen.

Draag een goedgekeurde veiligheidsbril met zijschermen, zelfs

onder uw lashelm.

GASVORMING kan schadelijk voor

de gezondheid of zelfs dodelijk zijn

Draai de persgastoevoer dicht, wanneer u

geen gas gebruikt.

Zorg altijd voor ventilatie in enge ruimtes of ge-

bruik goedgekeurde beademingsapparatuur

ELEKTRISCHE EN MAGNETISCHE

VELDEN kunnen van invloed zijn op

geïmplanteerde medische apparatuur.

Mensen die een pacemaker of een ander

geïmplanteerd medisch apparaat dragen,

moeten uit de buurt blijven.

Mensen die een geïmplanteerd medisch apparaat dragen,

moeten hun arts en de fabrikant van het apparaat raadplegen

voordat ze in de buurt komen van werkzaamheden met

booglassen, puntlassen, gutsen, plasmaboogsnijden of

inductieverwarmen.

LAWAAI kan het gehoor aantasten

Lawaai van bepaalde werkzaamheden of appara-

tuur kan uw gehoor aantasten

Draag goedgekeurde gehoorbescherming als

het geluidsniveau te hoog is

GASFLESSEN kunnen exploderen

als ze beschadigd worden

Persgasflessen bevatten gas dat onder hoge druk

staat. Als een gasfles beschadigd wordt, kan deze

exploderen. Aangezien gasflessen normaal ge-

sproken een onderdeel uitmaken van het van het

lasproces moet u er voorzichtig mee omgaan.

Bescherm gasflessen tegen hoge temperaturen, mechanische

schokken, slak, open vuur, vonken en vlambogen.

Plaats de gasflessen rechtop in een rek of in de laskar zodat ze

niet kunnen vallen of omkantelen.

Houd de flessen uit de buurt van alle las- of andere stroom-

kringen

Hang nooit een elektrodehouder over een gasfles.

Laat nooit een laselektrode in aanraking komen met een gasfles.

Las nooit op een gasfles onder druk; een explosie zal het gevolg

zijn.

Gebruik het juiste beschermgas, reduceerventielen, slangen en

hulpstukken die speciaal bedoeld zijn voor een bepaalde toe-

passing; onderhoud deze en bijhorende onderdelen goed.

Draai uw gezicht weg van de uitgang van het ventiel wanneer u

het cilinderventiel opent. Niet vóór of achter de regelaar gaan

staan wanneer u het ventiel opent.

Laat de beschermende kap over het ventiel over het ventiel zit-

ten behalve als de fles gebruikt wordt of aangesloten is voor ge-

bruik.

Gebruik de juiste apparatuur, de juiste procedures en een vol-

doende aantal personen om gasflessen te tillen en verplaatsen

Lees en volg de instructies op de flessen met gecomprimeerd

gas, bijbehorend materiaal en de CGA publikatie die in de Veilig-

heidsvoorschriften staat.

1-3. Aanvullende symbolen voor installatie, bediening en onderhoud

BRAND- EN EXPLOSIEGEVAAR

Installeer of plaats het apparaat niet op, boven

of vlakbij ontbrandbare oppervlakken.

Het apparaat niet in de buurt van brandbare

stoffen installeren.

Overbelast de bedrading van het gebouw niet- controleer of het

voedingsnet sterk genoeg is, goed beschermd is en dit apparaat

aan kan.

VALLENDE APPARATUUR kan letsel

veroorzaken.

Gebruik alleen het hijsoog om het apparaat op

te tillen, en NIET de laskar, gasflessen of ande-

re accessoires.

Gebruik gereedschap met voldoende capaciteit om het apparaat

op te tillen en te ondersteunen.

Als u hefvorken gebruikt om het apparaat te verplaatsen, zorg er

dan voor dat de vorken zo lang zijn, dat ze aan de andere kant

onder het apparaat uitsteken.

Let er bij het werken in de open lucht op dat kabels en snoeren

niet in aanraking kunnen komen met rijdende voertuigen.

Volg bij het handmatig optillen van zware onderdelen of

apparatuur de Amerikaanse ARBO−richtlijn getiteld

Applications Manual for the Revised NIOSH Lifting Equation

(Publication No. 94–110).

TE LANGDURIG GEBRUIK kan leiden

tot OVERVERHITTING.

Laat het apparaat goed afkoelen; houd u aan

de nominale inschakelduur.

Verminder de stroomsterkte of de inschakel-

duur voordat u opnieuw begint met lassen.

Blokkeer of filter de luchtaanvoer naar het apparaat niet.

RONDVLIEGENDE LASSPATTEN

kunnen letsel veroorzaken.

Draag gezichtsbescherming om de ogen en

het gezicht te beschermen.

Slijp de wolfraam elektrode alleen met een slijper die voorzien is

van de juiste beschermkast en op een veilige locatie. Draag hier-

bij de juiste gezichts-, hand- en lichaamsbescherming.

Vonken kunnen brand veroorzaken − brandbare stoffen uit de

buurt houden.

STATISCHE ELEKTRICITEIT kan PC-

kaarten beschadigen

Doe een geaarde polsband om VOORDAT u

printplaten of onderdelen aanraakt.

Gebruik goede anti-statische zakken of dozen

voor het opslaan, verplaatsen of transporteren

van PC-printplaten.

OM-262 657 Pagina 4

BEWEGENDE ONDERDELEN kunnen

letsel veroorzaken.

Blijf uit de buurt van bewegende onderdelen

Blijf uit de buurt van afknijppunten zoals aan-

drijfrollen.

LASDRAAD kan letsel veroorzaken

Bedien de toortsschakelaar pas als u de aan-

wijzing krijgt om dat te doen.

Richt het pistool niet op enig lichaamsdeel, an-

dere mensen of op enig materiaal als de draad

wordt ingevoerd.

ONTPLOFFEN VAN DE ACCU kan

letsel veroorzaken.

Gebruik het lasapparaat niet om accu’s op te

laden of om voertuigen te starten tenzij het een

acculaadvoorziening heeft die hiervoor

speciaal is bedoeld.

BEWEGENDE ONDERDELEN kunnen

letsel veroorzaken

Blijf uit de buurt van bewegende delen zoals

ventilatoren.

Laat deuren, panelen, deksels en beschermplaten alleen ver-

wijderen door bevoegd personeel indien nodig voor onderhoud

en storingzoeken.

Laat deuren, panelen, deksels en beschermplaten alleen ver-

wijderen door bevoegd personeel indien nodig voor onderhoud

en storingzoeken.

Breng eerst deuren, panelen, deksels en beschermplaten weer

aan na afloop van het onderhoud en sluit pas dan de voeding

weer aan.

RONDVLIEGENDE LASSPATTEN

kunnen letsel veroorzaken.

Draag gezichtsbescherming voor ogen en ge-

zicht te beschermen.

Slijp de wolfraam elektrode alleen met een slijper die voorzien is

van de juiste beschermkast en die op een veilige locatie staat.

Draag tijdens het slijpen de nodige gezichts-, hand- en lichaams-

bescherming.

Vonken kunnen brand veroorzaken − brandbare stoffen uit de

buurt houden.

LEES DE INSTRUCTIES.

Lees nauwkeurig de gebruikershandleiding en

alle waarschuwingslabels, voordat u de

machine installeert, gebruikt of er onderhoud

aan pleegt, en volg de aanwijzingen steeds op.

Lees de veiligheidsinformatie aan het begin

van de handleiding en in elk hoofdstuk.

Gebruik alleen originele vervangingsonderdelen van de fabri-

kant.

Voer onderhoud en service uit zoals vermeld in de Handleidin-

gen, de industriële normen en de landelijke en ter plekke gelden-

de regelgeving.

H.F. STRALING kan storingen veroor-

zaken

Hoog-frequente straling kan storing ver-

oorzaken bij radio-navigatie, veiligheidsdien-

sten, computers en communicatie-apparatuur.

Laat alleen bevoegde personen die bekend zijn met elektroni-

sche apparatuur deze installatie uitvoeren.

De gebruiker is verantwoordelijk voor onmiddellijk herstel door

een bevoegd elektricien bij storingsproblemen als gevolg van de

installatie

Als u van overheidswege klachten krijgt over storingen, stop dan

onmiddellijk met het gebruik van de apparatuur.

Laat de installatie regelmatig nakijken en onderhouden.

Houd deuren en panelen van hoogfrequentbronnen stevig dicht,

houd de elektrodeafstand op de juiste instelling en zorg voor aar-

ding en afscherming om de mogelijkheid van storingen tot een

minimum te beperken.

BOOGLASSEN kan interferentie

veroorzaken.

Elektromagnetische energie kan interferentie

veroorzaken bij gevoelige elektronische

apparatuur zoals computers en

computergestuurde apparatuur zoals robots.

Zorg ervoor dat alle apparatuur in het lasgebied elektromagne-

tisch compatibel is.

Om mogelijke interferentie te verminderen moet u de laskabels

zo kort mogelijk houden, dicht bij elkaar en laag, bijvoorbeeld op

de vloer.

Voer de laswerkzaamheden uit op 100 meter afstand van

gevoelige elektronische apparatuur.

Zorg ervoor dat dit lasapparaat conform de aanwijzingen in deze

handleiding wordt geïnstalleerd en geaard.

Als er dan nog steeds interferentie optreedt, dient de gebruiker

extra maatregelen te nemen, zoals verplaatsing van het

lasapparaat, gebruik van afgeschermde kabels, gebruik van

lijnfilters of afscherming van het werkterrein.

1-4. Californië-voorstel 65, waarschuwingen

Las- en snijapparatuur produceert dampen of gassen die che-

micaliën bevatten waarvan het de Staat Californië bekend is

dat ze geboorteafwijkingen en, in sommige gevallen, kanker

veroorzaken. (California Health & Safety Code, sectie 25249.5

en volgend.)

Dit product bevat chemicaliën, waaronder lood waarvan het

de Staat Californië bekend is dat het kanker, geboorteafwij-

kingen of andere voortplantingsproblemen veroorzaakt. Was

na gebruik uw handen.

OM-262 657 Pagina 5

1-5. Belangrijkste Veiligheidsvoorschriften

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1, from Glob-

al Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Com-

bustibles, American Welding Society Standard AWS A6.0, from Global

Engineering Documents (phone: 1-877-413-5184,

website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protec-

tion Association, Quincy, MA 02269 (phone: 1-800-344-3555, website:

www.nfpa.org and www. sparky.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (phone: 703-788-2700, website:www.cga-

net.com).

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales, 5060

Spectrum Way, Suite 100, Ontario, Canada L4W 5NS (phone:

800-463-6727, website: www.csa-international.org).

Safe Practice For Occupational And Educational Eye And Face Protec-

tion, ANSI Standard Z87.1, from American National Standards Institute,

25 West 43rd Street, New York, NY 10036 (phone: 212-642-4900, web-

site: www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

Quincy, MA 02269 (phone: 1-800-344-3555, website: www.nfpa.org.

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q,

and Part 1926, Subpart J, from U.S. Government Printing Office, Super-

intendent of Documents, P.O. Box 371954, Pittsburgh, PA 15250-7954

(phone: 1-866-512-1800) (there are 10 OSHA Regional Offices—

phone for Region 5, Chicago, is 312-353-2220, website:

www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The Na-

tional Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30333 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

1-6. Informatie over elektrische en magnetische velden (EMV -informatie)

Elektrische stroom die door een draad stroomt veroorzaakt plaatselijk

elektrische en magnetische velden (EMV). De stroom bij booglassen

(en verwante processen zoals puntlassen, gutsen, plasmasnijden

en inductieverwarmingsprocessen) zorgt voor een elektromagnetisch

veld rondom het lascircuit. Elektromagnetischevelden kunnen interfe-

rentie veroorzaken bij bepaalde medische implantaten zoals

pacemakers. Voor personen die medische implantaten hebben moeten

beschermende maatregelen worden genomen, bijv. toegangsbeper-

king voor passanten of een risicoanalyse voor iedere afzonderlijke

lasser. Beperk bijvoorbeeld de toegang voor omstanders of voer afzon-

derlijke risicobeoordelingen uit voor lassers. Alle lassers moeten de

volgende procedures naleven om zo blootstelling aan elektro−magneti-

schevelden van de lasstroomkring tot een minimum te beperken:

1. Houd kabels dicht bij elkaar door ze in elkaar te twisten of vast te

plakken of gebruik kabelbescherming.

2. Kom niet met uw lichaam tussen de laskabels. Leg de kabel aan

één kant en weg van de gebruiker.

3. Rol of hang de kabels niet rond of op uw lichaam.

4. Houd hoofd en romp zo ver mogelijk verwijderd van de

apparatuur in de lasstroomkring.

5. Monteer de massaklem aan het werkstuk zo dicht mogelijk bij de

las.

6. Niet direct naast de lasstroombron werken, er niet op gaan zitten

en er niet op leunen.

7. Niet lassen terwijl u de lasstroombron of het

draadaanvoersysteem draagt.

Over geïmplanteerde medische apparatuur:

Mensen die een geïmplanteerd medisch apparaat dragen, moeten hun

arts en de fabrikant van het apparaat raadplegen voordat ze in de buurt

komen van werkzaamheden met booglassen, puntlassen, gutsen, pla-

smaboogsnijden of inductieverhitting. Bij toestemming van de arts

wordt geadviseerd om bovenstaande procedures te volgen.

OM-262 657 Pagina 6

OM-262 657 Pagina 7

HOOFDSTUK 2 − DEFINITIES

2-1. Meer veiligheidssymbolen en definities

Bepaalde symbolen worden alleen aangetroffen op CE-producten.

Waarschuwing! Pas op! Kans op gevaar (zie de symbolen).

Safe1 2012−05

Safe57 2012−05

Draag droge, geïsoleerde handschoenen. De elektrode of lasdraad niet met de blote hand aanraken.

Draag geen natte of kapotte handschoenen.

Bescherm uzelf tegen elektrische schokken door uzelf te isoleren van het werk en de aarde.

Safe58 2012−06

Zorg ervoor dat u niet in de rook staat.

Safe59 2012−05

Gebruik actieve ventilatie of een afvoersysteem om de dampen van de werkplek af te voeren.

Safe60 2012−06

Gebruik een ventilator om de dampen af te voeren.

Safe61 2012−06

Houd brandbare stoffen uit de buurt van het laswerk. Niet lassen vlakbij brandbare stoffen.

Safe62 2012−06

Lasvonken kunnen brand veroorzaken. Zorg dat er een brandblusapparaat in de buurt is en zorg dat

er een toezichthouder is die klaarstaat om dit gebruiken.

Safe63 2012−06

?

Niet aan vaten of dichte containers e.d. lassen.

Safe64 2012−06

Haal de stekker van de machine uit het stopcontact, voordat u aan de machine gaat werken.

Safe30 2012−05

OM-262 657 Pagina 8

Verwijder het label niet; verf het ook niet over en dek het niet af.

Safe20 2012−05

Aandrijfrollen kunnen de vingers verwonden.

Safe32 2012−05

De lasdraad en de onderdelen van de aandrijving staan tijdens het lassen onder lasspanning - houd handen

en metalen objecten uit de buurt ervan.

Safe33 2012−05

Zorg dat u geoefend raakt en lees de aanwijzingen,

voordat u aan de machine gaat werken of gaat lassen.

Safe65 2012−06

Draag een hoofddeksel en een veiligheidsbril. Bescherm uw oren

en knoop de kraag van uw overhemd dicht. Gebruik een lashelm met

de juiste filtersterkte. Draag bescherming voor uw hele lichaam.

Safe66 2012−06

2-2. Diverse symbolen en definities

Bepaalde symbolen worden alleen aangetroffen op CE-producten.

I

1

Ingaande stroom

U

1

Voedingsspanning

(V)

A

Ampère

V

Volt

Lees de instructies Draadaanvoer Percentage

IP

Beschermings-

graad

Ingang

Spanningsloze

draadaanvoer

naar Werkstuk

Doorspoelen

met gas

Verhogen

Constante stroom

Aanvullende

beveiligingen

Constante

spanning

I

2

Nominale las-

stroom

Trigger

Houdfunctie uit

Trigger

Houdfunctie aan

Filter Gas in

Aansluiting

voedingskabel

Aan Uit

Werkstuk-

aansluiting

Elektrodeaan-

sluiting

Ingang

OM−262 657 Pagina 9

HOOFDSTUK 3 − SPECIFICATIES

3−1. Plaats typeplaatje met serienummer en aansluitgegevens

Het serienummer en de technische gegevens voor dit product zijn aan de binnenzijde van de kap te vinden. Op het label met technische gegevens

kunt u de voedingsvereisten en/of de nominale uitgangsbelasting aflezen. Wij raden u aan het serienummer te noteren op de achterzijde van deze

handleiding, in het daarvoor bestemde vakje, zodat u dit nummer altijd bij de hand hebt.

3−2. Specificaties

Voeding

Type

lasstroom-

bron

Draad-

aanvoer-

snelheid

Draaddiameter Lasbereik

Max.

capaciteit

draadspoel

Algehele

afmetingen

Gewicht

Open-/boogs

panning,

14 − 100 volt

gelijkstroom

PipeWorx

350 FieldPro

50 − 500 ipm

(1,27 − 12,7

mpm) afhankelijk

van de

boogspanning

0,035 − 0,045 in.

(0,9 − 1,1 mm)

inschakelduur 15,0 kg 304 mm

Lengte: 546 mm

Breedte: 457 mm

Hoogte: 330 mm

23 kg

3−3. Overzicht aanbevolen pistolen

Proces Pistool

RMD

PipeWorx 300-15

Pulserend MIG PipeWorx 300-15

3−4. Milieutechnische specificaties

IP-classificatie

IP23

Deze apparatuur is ontworpen voor buitengebruik. Opslag is toegestaan, maar buiten lassen bij regen

of andere neerslag mag alleen onder een afdak.

Aantekeningen

OM−262 657 Pagina 10

HOOFDSTUK 4 − INSTALLATIE

4−1. Keuze van de locatie

Ref. ST 151 556

1 Handgrepen

Gebruik de handgrepen om de

machine op te tillen en te dragen.

! Mogelijk is een speciale

installatie nodig, wanneer er

benzine of vluchtige

vloeistoffen aanwezig zijn −

zie NEC Article 511 (National

Electrical Code) of CEC

hoofdstuk 20 (Canadian

Electrical Code).

Verplaatsing

Plaats

460 mm

460 mm

Omvallen

! Verplaats het apparaat niet naar en gebruik

het niet op plaatsen waar het kan omvallen.

1

Lucht

Aantekeningen

OM−262 657 Pagina 11

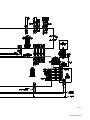

4−2. Aansluitschema voor de apparatuur

3

5

6

10

2

8

9

1

4

7

! Zet de draadaanvoerunit en

de lasstroombron uit.

1 Lasstroombron

2 Gasslang

3 Laskabel naar

draadaanvoerunit

4 Werkstukkabel naar

draadaanvoerunit

5 Werkstuk

6 Werkstukklem

Sluit de werkstukklem aan op het

werkstuk.

7 Pistool

8 Stekkerdoos voor de

pistoolschakelaar

9 Draadaanvoerunit

10 Gascilinder

Het gebruik van beschermgas is

afhankelijk van het type draad.

De druk van het beschermgas

mag niet hoger zijn dan

689 kPa (100 psi).

262 419−A

4−3. WCC-toepassingen (Weld Cable Control)

De FieldProt Feeder moet worden gebruikt met een PipeWorx 350 FieldProt-stroombron.

4−4. Draadaanvoerunit koppelen aan de PipeWorx 350 FieldPro

1 Sluit de draadaanvoerunit aan op de PipeWorx 350 FieldPro.

2 Start geen boog.

3 De draadaanvoerunit toont streepjes totdat deze verbinding heeft gemaakt.

4 De voltmeter geeft de ingestelde spanning en draadsnelheid aan in rust of de lasstroom en lasspanning bij de draadaanvoerunit tijdens het lassen.

5 Gebruik de spanningsregeling op de draadaanvoerunit om de lasspanning aan te passen.

Zie hoofdstuk 4−5 meer informatie over de opstelling van de apparatuur.

OM−262 657 Pagina 12

De FieldPro Smart Feeder aan de

stroombron van de PipeWorx 350

FieldPro koppelen:

1 Sluit de draadaanvoerunit aan op

de lasstroombron zoals

aangegeven in hoofdstuk 4−8.

2 Schakel de lasstroombron en de

draadaanvoerunit in. De

lasstroombron geeft het laatste

instelpunt van de stroomsterkte

aan en de draadaanvoerunit geeft

drie streepjes aan totdat er

verbinding is. Wacht 60 seconden

totdat het systeem is verbonden.

3 Wanneer de draadaanvoerunit

met de stroombron communiceert,

geeft de stroombron “Acc” aan en

geeft de draadaanvoerunit de

ingestelde spanning en

draadaanvoersnelheid aan.

4 De ingestelde lasspanning en

draadaanvoersnelheid kunnen nu

tijdens het lassen met de

spanningsregeling op de

draadaanvoerunit worden

aangepast. Tijdens het lassen

toont de draadaanvoerunit de

spanning bij de draadaanvoerunit.

De stroombron toont de

stroomsterkte van de

draadaanvoerunit tijdens het

lassen, tot 10 seconden na het

lassen.

Lasprogramma voor uw specifieke

toepassing instellen

4−5. Opstelling van de apparatuur

Ref. 262 419−A

IN USE

VOORPANEEL VAN DRAADAANVOERUNIT

STROOMBRON

VOORPANEEL VAN DRAADAANVOERUNIT

STROOMBRON

VOORPANEEL VAN DRAADAANVOERUNIT

SLEUF VOOR

GEHEUGENKAART

INSTELPANEEL

DRAADAANVOERUNIT

OM−262 657 Pagina 13

4−6. De draadgeleider en de aandrijfrollen installeren en uitlijnen

TP3

Benodigde gereedschappen:

3/16 in.

De draadgeleider en de

aandrijfrollen uitlijnen

8

7

6

10

9

2

3

4

5

De draadgeleider en

de aandrijfrollen

installeren

1

De draadgeleider en de aan-

drijfrollen installeren:

1 Borgmoer aandrijfrol

2 Aandrijfrolhouder

Draai de moer één klik tot de lipjes

van de moer tegenover de lipjes

van de aandrijfrol komen te zitten.

3 Aandrijfrol

Schuif de aandrijfrol op de drager

voor de aandrijfrol. Verdraai de

moer één klik.

Herhaal de procedure voor de

bovenste aandrijfrol.

4 Schroef van de

draadinvoergeleider

5 Draadinvoergeleider

Draai de borgschroef los. Installeer

de invoergeleider zodanig dat de

schroef van de invoergeleider

wordt gecentreerd in de groef in de

geleider of zodanig dat de tip zo

dicht mogelijk tegen de

aandrijfrollen zit zonder dat deze

hen raakt. Draai de schroef stevig

vast.

De draadgeleider en de aan-

drijfrollen uitlijnen:

Het aanzicht is vanaf de bovenkant

van de aandrijfrollen omlaag gezien

met het druksysteem open.

6 Borgmoer aandrijfrol

7 Aandrijfrol

8 Draadinvoergeleider

9 Lasdraad

10 Aandrijftandwiel

Draai de schroef naar binnen of

naar buiten tot de rol-groef in lijn

staat met de draadgeleider.

Sluit het klemmechanisme.

Alleen de onderste aandrijfrol kan

worden uitgelijnd. Draai de

stelschroef naar binnen of naar

buiten tot de groef in lijn staat met

de draadgeleider zoals op de

afbeelding te zien is.

De aandrijfrollen reinigen:

Verwijder de aandrijfrollen en reinig

de groeven met een staalborstel.

Juist

Onjuist

OM−262 657 Pagina 14

4−7. Laspistool aansluiten

246 100 / Ref. 804 002−C / TP3 / Ref. TP2

! Zet de draadaanvoerunit

en de lasstroombron uit.

1 Bevestigingsknop pistool

2 Pistoolaansluitblok

3 Pistoolpen

4 Uitsparing in aansluitpen

5 Vergrendeling-pal voor

pistool

Draai de knop los, breng de

aansluitpen aan in het blok.

Plaats deze zo dicht mogelijk

tegen de aandrijfrollen, zonder

dat deze worden geraakt.

Monteer de pistoolpen zo, dat de

vergrendeling-pal in de uitsparing

valt. Draai de knop vast.

6 Stekker pistoolschakelaar

7 Stekkerdoos voor de

pistoolschakelaar

Sluit de stekker van de

pistoolschakelaar aan op de

stekkerdoos.

3

6

7

Zicht op binnenzijde

Vergrendeling-pal van

pistool zit goed

Vergrendeling-pal van

pistool zit niet goed

5

5

4

2

1

Voorkant

OM−262 657 Pagina 15

4−8. Aansluitingen op het achterpaneel van de draadaanvoerunit

262 535−B

! Schakel de stroombron uit en

ontkoppel de werkstukkabel en de

elektrodekabel van de

draadaanvoerunit.

1 Inbouwbuskoppeling werkstukklem

Duw de penkoppeling van de

werkstukkabel in de buskoppeling op de

draadaanvoerunit en draai deze 1/4 slag

rechtsom.

2 Werkstukkabel vanaf

inbouwpenkoppeling stroombron

Druk de buskoppeling van de

werkstukkabel over de penkoppeling op de

draadaanvoerunit heen en draai deze een

1/4 slag rechtsom.

3 Elektrodekabel vanaf

inbouwpenkoppeling stroombron

Druk de buskoppeling van de

elektrodekabel over de penkoppeling op de

draadaanvoerunit heen en draai hem een

1/4 slag rechtsom.

4 Fitting beschermgas

Sluit de fitting op het uiteinde van de

beschermgasslang aan op de fitting op de

draadaanvoerunit.

Deze draadaanvoerunit heeft een

optioneel beschermgasfilter dat

speciale aandacht nodig heeft bij het

reinigen. Zie hoofdstuk 6−2 voor de

juiste reinigingsinstructies.

4321

s

OM−262 657 Pagina 16

4−9. Uitgang lasklemmen en kabelafmetingen bepalen*

OPGELET − De totale kabellengte in de lasstroomkring (zie onderstaande tabel) is de lengte van beide laskabels. Als bijvoorbeeld de stroombron

30 meter van de Smart Feeder is, dan is de totale kabellengte in de lasstroomkring 60 meter (2 kabels x 30 meter). Neem de kolom voor 60 m bij het

bepalen van de kabelafmetingen.

! Schakel de netstroom

uit voordat u de kabels

aansluit op de

laskoppelingen.

! Gebruik geen versleten,

beschadigde, te dunne

of gerepareerde kabels.

Aansluitingen van

lasuitgangen

Laskabelafmetingen** en maximale totale kabellengte (koper) in lasstroomkring ***

De Smart Feeder gebruikt minder dan 200 A van de stroombron. Gebruik de volgende las-

kabelafmetingen. De werkstukkabel vanaf de Smart Feeder moet zo kort mogelijk zijn voor

de beste prestaties bij Pulserend MIG- en RMD-lassen.

30 m of minder 45 m 60 m 70 m 90 m 105 m 120 m

10 − 60 %

inschakeld-

uur

AWG (mm

2

)

60 − 100 %

inschakeld-

uur

AWG (mm

2

)

10 − 100 % inschakelduur

AWG (mm

2

)

3 (30) 2 (35) 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 3/0 (95)

* Dit schema is een algemene richtlijn en is mogelijk niet geschikt voor alle toepassingen. Als de kabel oververhit raakt, gebruik dan een kabel

die één maat dikker is.

** De laskabeldraaddiameter (AWG) is gebaseerd op een spanningsval van 4 volt of minder of een stroomdichtheid van minimaal 300 mils/A.

( ) = Bij metrische kabels gelden de kabeldiameters in millimeters

*** Raadpleeg voor afstanden die langer zijn dan de afstanden in deze gids een vertegenwoordiger van de leverancier. De Amerikaanse

telefoonnummers zijn 920−735−4505 (Miller) en 1−800−332−3281 (Hobart).

Ref. S−0007−K 2013−09

Aantekeningen

OM−262 657 Pagina 17

4−10. De lasdraad installeren en doorvoeren

Ref. 805 198−B / TP3

De draad installeren en de

afremming van de naaf

afstellen:

1 Klemmoer

Verwijder de klemring en installeer

de spoel zodanig, dat de naafpen in

het gat in de spoel past. Breng de

klemmoer weer aan.

Stel de klemmoer zodanig af dat er

slechts lichte kracht nodig is om de

spoel te draaien.

Draai de spanknop niet te strak

aan. Er is geen gereedschap

nodig om de knop vast te

zetten.

De lasdraad doorvoeren:

2 Stelknop van de drukeenheid

Leg de kabel van het pistool in een

rechte lijn.

Open de drukeenheid, houd de

elektrodedraad stevig vast en snijd

het einde eraf. Druk de draad door

de geleiders in de toorts.

Sluit de drukeenheid en zet deze

vast. Druk op de schakelaar (jog)

voor handmatige draadaanvoer

totdat de draad naar buiten komt.

Wanneer men de juiste druk van de

aandrijfrollen wilt instellen, moet

men deze druk eerst

minimaliseren. Plaats de toorts

onder een hoek van ongeveer 45

graden met de tip ongeveer vijf

centimeter vanaf een houten

ondergrond. Voer de druk op en blijf

de draad doorvoeren tegen de

houten ondergrond tot een halve

slag nadat de draad niet meer slipt.

Als de draad slipt bij maximale

handdruk, kan er sprake zijn van

andere problemen. Controleer de

liner van de toorts, de druk van de

spoel, de contacttip, slijtage aan

aandrijfrollen, uitlijning van de

aandrijfrollen en de invoergeleider,

aangezien deze allemaal de

oorzaak kunnen zijn van

aanvoerproblemen.

Knip de draad af en sluit de deur.

1

2

Houd de draad goed vast om te voorkomen

dat hij van de spoel schiet.

Draaddiameter Instelling

3−4

1−2

0.035 inch

0.040 inch

0.045 inch

Drukinstellingen

Stel de druk van de aandrijfrollen in

volgens het schema Drukinstelling.

150 mm

(6 in)

Trek de draad aan en houd hem tegen; knip het uiteinde eraf.

HOUT

OM−262 657 Pagina 18

HOOFDSTUK 5 − WERKING

5−1. Bedieningsfuncties

255 928−A / 255 934−A

1 Display en controlelampjes ARC

LENGTH/VOLTS

2 Toets en controlelampje IN USE

3 Display en controlelampjes

AMPS/WIRE SPEED

4 Toetsen Verlagen/Verhogen

draadaanvoersnelheid

5 Locatie van keuzetoetsen en

controlelampjes geheugen

6 Toets ON/OFF TRIGGER SELECT

7 Toets JOG

8 Toets ON/OFF TRIGGER HOLD

9 Keuzetoets en controlelampje MIG

TYPE

10 Toets PURGE

11 Toetsen Verlagen/Verhogen ARC

LENGTH/VOLTS

12 Toets MEMORY CARD

13 Toets LOAD voor MEMORY CARD

14 Keuzetoets en controlelampje WIRE

TYPE

15 Keuzetoets en controlelampje GAS

TYPE

16 Keuzetoets en controlelampje WIRE

DIAMETER

17 Controlelampje CARD

18 Controlelampje BUSY

Voorpaneel van

draadaanvoerunit

Instelpaneel

draadaanvoerunit

3

10

4

5

6

2

7

8

9

11

1

5

710

9

14

15

16

12 13

17

18

OM−262 657 Pagina 19

5−1. Bedieningsfuncties (vervolg)

1. Display en controlelampjes ARC LENGTH/VOLTS (booglengte/spanning)

Op het display wordt de ingestelde spanning aangegeven bij MIG en FCAW (tussen 10,0 en 44,0 volt). Bij RMD en pulserend MIG is de booglengte te

zien (−3,0 tot +3,0 in stappen van 0,1, nominale waarde is 0,0). Tijdens het lassen is de werkelijke boogspanning te zien. Nadat de boog is gedoofd, blijft

die spanning nog 10 seconden staan. Bij andere lasprocessen staan er streepjes op het display. De controlelampjes branden om aan te geven of de

waarde op het display de booglengte of spanning is.

2. Toets en controlelampje IN USE (in gebruik)

Druk kort op deze toets op de stroombron of draadaanvoerunit; de tekst IN USE gaat branden. Als u de toets nog een keer indrukt en weer loslaat, gaat

de tekst IN USE uit. Zo weten anderen dat de machine in gebruik is. Het lampje gaat automatisch aan als er een lasboog is. Schakel de verlichting in met

de IN USE toets tijdens gebruik. Het lampje gaat automatisch uit als er vier uur niets gebeurt. Houd deze toets ingedrukt om de boogregeling in te stellen

(boogbreedte voor RMD en pulserende MIG, en inductantie voor FCAW en MIG). Het controlelampje “IN USE” gaat automatisch branden tijdens het

lassen.

3. Display en controlelampjes voor AMPS/WIRE SPEED (stroomsterkte draadaanvoersnelheid)

De werkelijke stroomsterkte wordt tijdens het lassen weergegeven en de gemeten stroomsterkte blijft tot 10 seconden na het stoppen op het display

weergegeven. Op het display wordt de instelling van de draadaanvoersnelheid voor MIG en FCAW weergegeven. MPM (meter per minuut) of IPM (inch

per minuut) gaat branden om aan te geven welke waarde voor de draadaanvoersnelheid op het display wordt weergegeven.

4. Toetsen Verlagen en Verhogen voor AMPS/WIRE SPEED (stroomsterkte/draadaanvoersnelheid)

Gebruik de toetsen om de waarde op het display te verlagen of te verhogen.

5. Keuze en aanduiding geheugenlocatie

Deze geheugenlocaties zijn voor het opslaan van de instellingen voor lasprocessen zodat u ze eenvoudig kunt oproepen. Druk de toets even in om

opgeslagen configuratie instellingen op te roepen. Als de machine in gebruik is, kan er slechts een geheugenlocatie actief zijn. Het nummer brandt om

de actieve geheugenlocatie aan te geven. De configuratie instellingen worden automatisch opgeslagen in de actieve geheugenlocatie een seconde

nadat er wijzigingen zijn aangebracht in de bedieningsfuncties op het voorpaneel. Deze functie zorgt dat de voorkeursinstellingen van een gebruiker

worden onthouden. Deze instellingen kunnen op elk moment worden opgeroepen door de juiste geheugenlocatie te selecteren.

6. Keuzetoetsen TRIGGER SELECT ON/OFF (aan/uit pistoolschakelaar)

Wanneer u de toets TRIGGER SELECT kort indrukt, kunt u de voorziening in- en uitschakelen en met de pistoolschakelaar de geheugenlocaties 1−4 te

selecteren. Het controlelampje boven of onder de toets, On of Off, gaat branden om de status van deze functie aan te geven. Deze functie werkt alleen

als er minstens twee geheugenlocaties zijn ingeschakeld. Maximaal kunnen er vier locaties voor TRIGGER SELECT worden opgeslagen. De gewens-

te typen voor het MIG-lasproces en de parameterinstellingen moeten voor het lassen eerst in de geheugenlocaties zijn opgeslagen. Deze

parameterinstellingen (spanning/booglengte en draadaanvoersnelheid) worden op het voorpaneel van de draadaanvoerunit ingesteld. Wanneer de

parameters zijn opgeslagen, dan kunt u de volgende ingeschakelde geheugenlocatie kiezen door de pistoolschakelaar even in te drukken terwijl er niet

wordt gelast. Als de pistoolschakelaar langer dan 0,2 seconden wordt ingedrukt, dan gaat men niet naar een andere geheugenlocatie en blijven alle

parameterinstellingen hetzelfde.

7. Toets JOG (handmatige draadaanvoer)

Wanneer de toets JOG (handmatige draadaanvoer) wordt ingedrukt, kan de gebruiker de draad handmatig doorvoeren zonder de uitgang te activeren

of gasklep te bekrachtigen. Houd de toets Jog ingedrukt en druk op Purge (handmatig activeren van gasaanvoer) voor de functie voor handmatige

draadaanvoer.

8. Toets ON/OFF TRIGGER HOLD (houdfunctie van de pistoolschakelaar aan/uit)

Druk op deze toets om de houdfunctie voor de pistoolschakelaar in of uit te schakelen. De tekst ON gaat branden om aan te geven dat de houdfunctie

actief is. Als de houdfunctie actief is, moet de pistoolschakelaar ingedrukt worden gehouden nadat de boog is gestart, minimaal een halve seconde en

maximaal zes seconden. Als de pistoolschakelaar wordt losgelaten, wordt de houdfunctie geactiveerd. Wanneer u wilt stoppen met lassen, drukt u nog

een keer kort op de schakelaar.

9. Keuzetoets en controlelampje MIG TYPE (type MIG)

Druk op deze toets om het gewenste MIG-proces te selecteren. U kunt onder meer kiezen uit MIG, RMD en pulserende MIG. De tekst voor het type

proces gaat branden om het geselecteerde proces aan te geven.

10. Toets Purge (handmatige gasaanvoer)

Als de gebruiker de toets Purge (handmatig activeren van de gasaanvoer) indrukt, kunnen de gasleidingen met gas worden gevuld en kan de hoeveel-

heid gasstroming op de flowmeter worden ingesteld. Houd de toets Purge (handmatig activeren van de gasaanvoer) ingedrukt en druk op de toets Jog

(handmatige draadaanvoer) voor het activeren van de gasaanvoer op een ingestelde tijd.

11. Toetsen Verlagen en Verhogen voor ARC LENGTH/VOLTS (booglengte/spanning)

Gebruik de toetsen om de waarde op het display te verlagen of te verhogen.

OM−262 657 Pagina 20

5−1. Bedieningsfuncties (vervolg)

12. SAVE toets voor de geheugenkaart

Druk op deze toets om de machineconfiguratie van de geheugenpoort op te slaan. Het lampje BUSY voor de geheugenkaart gaat branden onder de

volgende omstandigheden: opslag/oproepen van gebruikersinstellingen, gebruik van aangepast lasproces van type MIG en firmware-upgrades. De

tekst MEMORY CARD gaat branden als de gegevens van een aangepast proces van het type MIG of TIG momenteel worden gebruikt vanaf de

geheugenkaart.

13. LOAD toets voor de geheugenkaart

Druk op deze toets om een eerder opgeslagen configuratiebestand van de geheugenkaart in de geheugenpoort te laden. Zo kunt u eerder opgeslagen

gebruikersinstellingen op de kaart naar geheugenlocaties 1−4 kopiëren. Het lampje BUSY gaat branden om aan te geven dat het apparaat bezig met

laden.

14. Keuzetoets draadsoort en controlelampje

Druk op deze toets om het gewenste type draad te kiezen: CARBON (koolstof), CARBON METAL CORE (koolstof met metaalkern) of STAINLESS

(roestvast staal). De tekst gaat branden om de gekozen soort lasdraad aan te geven. Deze keuze is vereist voor alle MIG-processen behalve FCAW.

15. Keuzetoets gas-soort en controlelampje

Druk op deze toets om het gewenste beschermgas te selecteren. Met de toets doorloopt u alleen de beschikbare gaskeuzen in één bepaalde kolom

van de gastabel op basis van het gekozen MIG-proces en draadtype (WIRE TYPE) en draaddiameter (WIRE DIAMETER). De tekst gaat branden als

er een MIG-proces is geselecteerd, behalve bij FCAW.

16. Keuzetoets draaddiameter en controlelampje

Druk op deze toets om de diameter van de draad voor het geselecteerde MIG-proces te selecteren. U kunt kiezen uit 0.035 in (0,9 mm), 0.040 in

(1,0 mm) en 0.045 in (1,2 mm). De tekst WIRE DIAMETER gaat branden om de geselecteerde draaddiameter aan te geven.

17. Controlelampje geheugenkaart

De tekst van de geheugenkaart gaat branden als er gegevens van een aangepast MIG-proces worden gebruikt.

18. Controlelampje BUSY voor de geheugenkaart

Het lampje BUSY voor de geheugenkaart gaat in de volgende situaties branden: bij opslaan/oproepen van gebruikersinstellingen, bij gebruik van

gegevens van een aangepast MIG-lasproces en tijdens firmware-upgrades.

Aantekeningen

OM−262 657 Pagina 21

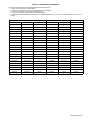

5−2. Basisparameters voor Smart Feeder

Staal

Proces

Draad-

diameter

in (mm)

Draadaanvoersnelheid

IPM (mpm)

Booglengte Beschermgas

RMD-staal

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C20

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C25

0.035 (0,9) 150−250 bij 200 nominaal

(3,8−6,4 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

100% CO

2

0.040 (1,0) 100−250 bij 175 nominaal

(2,5−6,4 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

0.040 (1,0) 100−250 bij 175 nominaal

(2,5−6,4 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C20

0.040 (1,0) 100−250 bij 175 nominaal

(2,5−6,4 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C25

0.045 (1,2) 75−225 bij 50 nominaal

(3,8−6,4 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C20 en C25

50%/50%

0.045 (1,2) 75−250 bij 150 nominaal

(1,9−6,4 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

0.045 (1,2) 75−250 bij 150 nominaal

(1,9−6,4 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C20

0.045 (1,2) 75−250 bij 150 nominaal

(1,9−6,4 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C25

0.045 (1,2) 100−200 bij 150 nominaal

(2,5−5,1 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

100% CO

2

Staal

Proces

Draad-

diameter

in (mm)

Draadaanvoersnelheid

IPM (mpm)

Booglengte Beschermgas

Pulserend MIG Staal las-

sen in positie

0.035 (0,9) 100−500 bij 200 nominaal

(2,5−19,8 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

0.040 (1,0) 100−500 bij 175 nominaal

(2,5−19,8 w/4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

0.040 (1,0) 100−500 bij 175 nominaal

(2,5−19,8 w/4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C20

0.045 (1,2) 75−500 bij 150 nominaal

(1,9−12,7 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C8 − C15

OM−262 657 Pagina 22

Roestvast staal

Pulserend MIG

Roestvast staal Lassen

in positie

0.035 (0,9) 100−500 bij 200 nominaal

(2,5−19,8 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.035 (0,9) 100−780 bij 200 Nominaal

(2,5−19,8 bij 5,1 Nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.035 (0,9) 100−500 bij 200 nominaal

(2,5−19,8 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

Tri−A

0.040 (1,0) 100−500 bij 175 nominaal

(2,5−19,8 w/4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.040 (1,0) 100−500 bij 175 nominaal

(2,5−19,8 w/4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.045 (1,2) 75−500 bij 150 nominaal

(1,9−19,8 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.045 (1,2) 75−500 bij 150 nominaal

(1,9−19,8 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.045 (1,2) 75−500 bij 150 nominaal

(1,9−19,8 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

Tri−A

Roestvast staal

Proces Draad-

diameter

in (mm)

Draadaanvoersnelheid

IPM (mpm)

Booglengte Beschermgas

RMD Roestvast staal

Lassen in positie

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.035 (0,9) 100−350 bij 200 nominaal

(2,5−8,9 bij 5,1 nominaal)

+3,0 tot −3,0

Bij nominaal nul

Tri−H

0.040 (1,0) 100−300 bij 175 nominaal

(2,5−7,6 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.040 (1,0) 100−300 bij 175 nominaal

(2,5−7,6 bij 4,4 nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.045 (1,2) 75−350 bij 150 nominaal

(1,9−8,9 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

C2

0.045 (1,2) 75−250 bij 150 nominaal

(1,9−6,4 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

98/2 Ox

0.045 (1,2) 75−250 bij 150 nominaal

(1,9−6,4 bij 3,8 nominaal)

+3,0 tot −3,0

Bij nominaal nul

Tri−H

OM−262 657 Pagina 23

Gevulde draad (flux core)

Proces

Draad-

diameter

in (mm)

Draadaanvoersnelheid pijp draai-

end/in positie

IPM (mpm)

Spanning Beschermgas

Gevulde draad / GMAW

Onafhankelijk 50−500 bij 250 nominaal

(1,3−19,8 bij 6,4 nominaal)*

24,5 − 32; nominaal 25,0 Onafhankelijk

Opmerking: de booglengte is de afstand tussen het uiteinde van de lasdraad tot het lasbad. De draadaanvoersnelheid

en de spanning zijn synergisch bij de lasprocessen RMD en pulserende MIG. Dit betekent dat als de aanvoersnelheid

wordt afgesteld, de spanning daar automatisch bij wordt aangepast, zodat het niet nodig is de booglengte af te stellen.

* Zie de gegevens van de fabrikant van de lasdraad voor de aanbevolen aanvoersnelheid en het juist gasmengsel.

Aantekeningen

OM−262 657 Pagina 24

5−3. Afstelling van voorgas en nagas

Gasnastroom werkt niet als er geen lasboog is gedetecteerd.

De voorgas- en nagastijden zijn instelbaar voor de uitgangen van de draadaanvoerunit. Dit zijn globale instellingen (dus alle geheugenpoorten hebben

dezelfde drie instellingen voor, voor- en nagas; er kunnen voor de geheugenpoorten geen verschillende nagastijden worden ingesteld).

Bij levering staat het apparaat in de standaardconfiguratie. Op het display staat dan “Std”. In deze standaardconfiguratie worden de voorgas- en na-

gastijd automatisch als volgt berekend:

Voorgas

Voor draadprocessen zijn de voorstroomtijden vastgesteld op 0,25 seconde, dat is de standaardwaarde in de lasprogramma’s.

Nagas

Bij draadprocessen hangt de nastroomtijd af van de draadaanvoersnelheid. Het minimum is 8 seconden bij een snelheid tussen 0 en 9,9 m/min,

daarboven stijgt de tijd lineair van 8 naar 16 seconden bij een aanvoersnelheid tussen 9,9 en 19,8 meter per minuut.

255 928−A

PrE Std StdPSt

Om de voorstroomtijd (PrE = preflow) en nastroomtijd (PSt = postflow) aan te passen, gaat u als volgt te werk:

1. Druk op de toets Purge; de gasklep gaat dan open.

2. Druk op de toets Verhogen of Verlagen voor de VOLTS (spanning) of WIRE SPEED (draadaanvoer); de gasmagneetklep sluit.

Op het spanningsdisplay ziet u PrE staan en voorgas op de draadsnelheidsdisplay. De eerste keer staat daar Std, want dan geldt nog de

standaardwaarde.

3. Laat de toets Purge los.

4. Stel de gewenste voorgaswaarde in door op de toets Verhogen of Verlagen van WIRE SPEED te drukken.

Mogelijke waarden zijn Std en numerieke waarden van 0,9 tot 10,0 seconden.

Als Trigger Select (keuze d.m.v. pistoolschakelaar) is ingeschakeld, dan geldt een minimale voorgastijd van 0,25 s, zelfs als die op nul gezet wordt.

5. Druk op de toets Verhogen of Verlagen voor de VOLTS om te wisselen van voorgas naar nagas.

In plaats van PrE ziet u nu PSt op het display.

6. Stel de gewenste nagaswaarde in door op de toets Verhogen of Verlagen van WIRE SPEED te drukken.

Mogelijke waarden zijn Std en numerieke waarden van 0 tot 60 seconden.

7. Door een willekeurige toets in te drukken kunt u terugkeren naar de normale weergave van het display.

OM−262 657 Pagina 25

HOOFDSTUK 6 − ONDERHOUD EN STORINGEN VERHELPEN

6−1. Routineonderhoud

Voer vaker onderhoud uit

als het apparaat zwaar

wordt belast.

! Verbreek de

netvoeding voordat u

onderhoud uitvoert.

= Controleren = Verversen = Reinigen = Vervangen

Elke

3

maanden

Vervang beschadigde

of onleesbare labels

Vervang beschadigde

gasslang

Repareer

of vervang kapotte

kabels en snoeren

Elke

6

maanden

Reinig de aandrijfrollen Blaas de binnenzijde

uit of gebruik een stofzuiger

6−2. De fitting van het beschermgasfilter reinigen

Ref. TP2 / 805 128−A

! Verbreek de netvoeding

voordat u onderhoud uitvoert.

1 Fitting van het

beschermgasfilter

Verwijder de fitting uit de gasklep op

de achterzijde van de aanvoerunit.

Blaas perslucht door het

draaduiteinde van de fitting om vuil uit

het filtergaasje aan de binnenzijde te

verwijderen.

Vervang de fitting als doorblazen

met perslucht de verstopping niet

verhelpt.

Monteer de fitting weer in de gasklep.

Draai de fitting vast tot 22,6 Nm

(125 in lbs).

Benodigde gereedschappen:

3/4 in.

1

FILT

Achteraanzicht

OM−262 657 Pagina 26

6−3. Foutopsporing:

Probleem Oplossing

Er wordt geen draad aangevoerd;

er is openspanning beschikbaar.

Het apparaat is oververhit. Laat het apparaat afkoelen.

Kijk de stekker van de pistoolschakelaar na.

Kijk de schakelaar van het pistool na. Zie de Handleiding voor de Eigenaar van het psitool.

Neem contact op met een door de fabriek erkende serviceagent.

De toevoer van draad is onregelmatig. Stel de druk van de aandrijfrol opnieuw af.

Reinig of vervang een vuile of versleten aandrijfrol (zie Hoofdstuk 4−6).

Verwijder lasspatten rond de opening waar de draad uitkomt.

Vervang de contacttip of de geleiding. Zie de Handleiding voor de Eigenaar van het pistool.

Vervang de aandrijfrol en gebruik het juiste formaat en type (zie Hoofdstuk 4−6)

Onjuist formaat of versleten draadgeleiders (zie Hoofdstuk 4−6)

Controleer de koolborstels van de draadaanvoermotor.

Naafspanning te hoog ingesteld (zie hoofdstuk 4−10)

Neem contact op met een door de fabriek erkende serviceagent.

Motor loopt langzaam.

Controleer de contacttip of de draaddoorvoerspiraal en vervang deze indien nodig.

Naafspanning te hoog ingesteld (zie hoofdstuk 4−10)

Neem contact op met een door de fabriek erkende serviceagent.

Er komt draad uit als de jog-schakelaar

wordt ingedrukt, maar niet wanneer de

pistoolschakelaar wordt ingedrukt.

Kijk de aansluiting van de pistoolschakelaar na bij de draadtoevoer. Kijk de draden van de

pistoolschakelaar en schakelaar na. Zie de Handleiding voor de Eigenaar van de toorts.

Neem contact op met een door de fabriek erkende serviceagent.

Er stroomt geen gas of het gas blijft

doorstromen; de draadtoevoer loopt

door.

Verhelp de verstopping in de gasslang of vervang de slang.

Verhelp de verstopping in het laspistool.

De verstopping uit het filter verwijderen (zie Hoofdstuk 6−2).

Kijk de gasklep na.

Neem contact op met een door de fabriek erkende serviceagent.

De draad blijft onder spanning staan na-

dat de schakelaar is losgelaten.

Neem contact op met een door de fabriek erkende serviceagent.

De schakelaar van het pistool wordt

ingedrukt; er stroomt geen gas, er komt

geen spanning op de draad, er is

draadtoevoer.

Als er binnen 3 seconden geen lasboog wordt gevormd nadat de pistoolschakelaar is ingedrukt, voert

het apparaat draad aan zonder lasspanning en gas. De unit zal ongeveer 10,7 meter (35 voet) draad

aanvoeren en dan met de aanvoer stoppen. Dit is om te voorkomen dat de draad volledig van de spoel

afloopt, wat gebeurt bij een beschadigde toorts.

Geen aflezing op het display.

Neem contact op met een door de fabriek erkende serviceagent.

Er ontbreken onderdelen op de

displayprint.

Vervang de displayprint.

De lasspanning op het display is niet

nauwkeurig.

De lasspanning op de displayprintplaat geeft de lasspanning bij de draadaanvoerunit aan. Vanwege

spanningsval in de laskabels is de lasspanning bij de draadaanvoerunit niet gelijk aan de lasspanning

bij de lasstroombron. Vanwege de berekening van de gemiddelde lasspanning is de weergegeven

spanning bij de draadaanvoerunit mogelijk niet nauwkeurig als de lastijd korter is dan 8 seconden.

Wanneer er niet wordt gelast −

Spanningsweergave wisselt tussen drie

streepjes op beide displays.

Neem contact op met een door de fabriek erkende serviceagent.

Neem contact op met een door de fabriek erkende serviceagent.

Wanneer er niet wordt gelast −

Spanningsweergave wisselt tussen CC

en openspanning.

Neem contact op met een door de fabriek erkende serviceagent.

De lasstroomsterkte op het display is

niet nauwkeurig.

De lasstroomsterkte die op het draadaanvoersysteem wordt aangegeven komt niet exact overeen met

de lasstroomsterkte die op de lasstroombron wordt aangegeven.

Neem contact op met een door de fabriek erkende serviceagent.

De informatie over de software en de

lastijd op het display is niet nauwkeurig.

Neem contact op met een door de fabriek erkende serviceagent.

OM−262 657 Pagina 27

6−4. Helpcodes bij diagnose

H1

Voorbeeld van display

Displaycode Probleem

Beschrijving

CbL Err Kabelfout De gelegde kabels tussen de lasstroombron en de Smart Feeder

voorkomt een goede werking. Haal de werkstuk- en laskabels uit de

knoop. Leg de kabels recht en dicht bij elkaar. Kabels die eerst recht

en vlak bij elkaar zijn neergelegd, kunnen daarna worden gebundeld.

PoL Err Fout in polariteit Geeft de verkeerde polariteit aan. Schakel de lasstroombron uit. Zorg

dat de werkstuk- en laskabels goed zijn aangesloten. (Zie hoofdstuk

4−2 en 4−8 voor aansluitingsinstructies.)

H1 Storing stroomopnamesensor Dit wijst erop dat de stroomsensor niet goed werkt. Wanneer deze

code wordt weergegeven, neem dan contact op met de dichtstbijzijnde

door de fabrikant erkende serviceagent.

H2 Breuk of kortsluiting in thermistor Dit geeft aan dat de stroomkringen voor de hittebeveiliging niet goed

werkt. Als deze code wordt weergegeven, neem dan contact op met

de dichtstbijzijnde door de fabrikant erkende serviceagent.

H3 Te hoge temperatuur in secundaire

stroomkring 1

Dit geeft aan dat de draadaanvoerunit oververhit is geraakt. Het

apparaat heeft zichzelf uitgeschakeld zodat de ventilatoren de

temperatuur kunnen verlagen. Het apparaat schakelt weer in zodra

deze weer binnen het normale temperatuurbereik valt.

H4 Te hoge temperatuur in secundaire

stroomkring 2

Dit geeft aan dat de draadaanvoerunit oververhit is geraakt. Het appa-

raat heeft zichzelf uitgeschakeld zodat de ventilatoren de temperatuur

kunnen verlagen. Het apparaat schakelt weer in zodra deze weer

binnen het normale temperatuurbereik valt.

H5 Te hoge temperatuur in secundaire

stroomkring 3

Dit geeft aan dat de draadaanvoerunit oververhit is geraakt. Het

apparaat heeft zichzelf uitgeschakeld zodat de ventilatoren de

temperatuur kunnen verlagen. Het apparaat schakelt weer in zodra

deze weer binnen het normale temperatuurbereik valt.

H8 Te hoge uitgangsspanning Dit geeft aan dat de secundaire voedingsstroomkring niet goed werkt.

Als deze code wordt weergegeven, neem dan contact op met de

dichtstbijzijnde door de fabrikant erkende serviceagent.

H12 Busspanning laag Geeft aan dat de bus-condensator niet goed werkt. Als deze code

wordt weergegeven, neem contact op met de dichtstbijzijnde door de

fabriek erkende serviceagent.

H13 Spanningsdetectie Geeft aan dat de spanningsdetectie niet goed werkt. Als deze code

wordt weergegeven, neem contact op met de dichtstbijzijnde door de

fabriek erkende serviceagent.

H14 Bus-spanning hoog Geeft een te hoge bus-spanning aan. Als deze code wordt

weergegeven, neem contact op met de dichtstbijzijnde door de fabriek

erkende serviceagent.

H15 Bus-spanning laag tijdens het lassen Geeft een te lage bus-spanning aan. Als deze code wordt

weergegeven, neem contact op met de dichtstbijzijnde door de fabriek

erkende serviceagent.

H23 Geen actieve storing N/A

H24 Onbekende storing N/A

H25 Limiet inschakelduur overschreden Geeft aan dat de limiet voor de inschakelduur is overschreden. De

uitgangsspanning valt af en de koelventilator draait. Wacht ongeveer

15 minuten om de eenheid af te laten koelen. Verlaag de

stroomsterkte, spanning, draadaanvoersnelheid of inschakelduur

voordat u de eenheid opnieuw start.

H40 Fout in de tachometer op de motor Er is een fout opgetreden bij de tachometer op de motor. Controleer

het aandrijfhuis en de draadpoel van de draadaanvoerunit op blokka-

des. Wanneer deze code steeds op het display wordt weergegeven,

neem dan contact op met de dichtstbijzijnde door de fabrikant erkende

serviceagent.

H42 Motorfout op de motor Er is een fout opgetreden bij de motor. Controleer het aandrijfhuis en

de draadspoel op blokkades. Als deze code nog steeds op het display

wordt weergegeven, neem dan contact op met de dichtstbijzijnde door

de fabrikant erkende serviceagent.

OM−262 657 Pagina 28

Displaycode

Beschrijving

Probleem

H44 Lage bus-spanning motor Geeft aan dat de ingaande primaire netspanning te laag is. Verhoog

de primaire netspanning tot minimaal 90% van de gespecificeerde